Verzug bei dünnwandigen Bauteil

geschrieben von Legion 2.3

|

Verzug bei dünnwandigen Bauteil 21. April 2016 13:40 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Verehrte Gemeinde

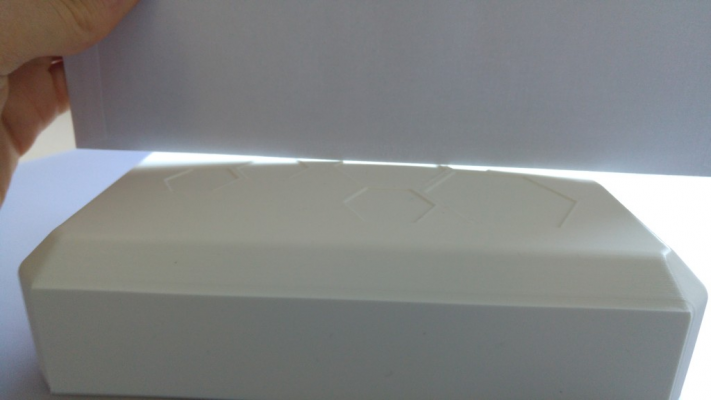

Ich habe die Tage für die Abdeckung von den hässlichen, alten Telekom-Boxen, die in meiner Wohnung hängen, eine kleine Abdeckung konstruiert und gedruckt.

Das Teil ist mit 2 mm Wandstärke relativ dünnwandig.

Der Druck lief soweit reibungslos, jedoch ist im oberen Bereich des Teils, an einer Schräge, sehr starker Verzug zu sehen. Die Kontur hat sich um geschätzte 2 mm verzogen (Die Kante soll eigentlich gerade sein )

)

Vermutlich bedingt durch diesen Verzug hat sich auch die ganze Frontfläche nach vorne gewölbt .

Das Teil wurde mit weißem PLA gedruckt mit beheiztem Druckbett.

Das Druckteil wird mit einem 50mm-Axiallüfter gekühlt.

Mein Verdacht ist, dass sich die obere schräge Fläche aufgrund des größeren Querschnitts an der Stelle stäker beim Abkühlen zusammenzieht und damit die darunter liegenden Schichten mitzieht.

Einen grundlegenden mechanischen Fehler (z.B verzogene Achsen) kann ich ausschließen, da bei massiveren Teilen keine derartige Deformation auftritt.

Hat jemand Erfahrungen mit diesem Problem oder Verschläge, wie das effektiv zu verhindern ist? Speziell bei diesem Teil könnte man natürlich durch Verstärkung des Seiten dem Verzug entgegenwirken, jedoch ist das ein generelles Problem bei dünnwandigen Teilen, welches schon häufiger bei mir aufgetreten ist.

Hilft hier ein geschlossener oder beheizter Bauraum?

Ich habe die Tage für die Abdeckung von den hässlichen, alten Telekom-Boxen, die in meiner Wohnung hängen, eine kleine Abdeckung konstruiert und gedruckt.

Das Teil ist mit 2 mm Wandstärke relativ dünnwandig.

Der Druck lief soweit reibungslos, jedoch ist im oberen Bereich des Teils, an einer Schräge, sehr starker Verzug zu sehen. Die Kontur hat sich um geschätzte 2 mm verzogen (Die Kante soll eigentlich gerade sein

)

) Vermutlich bedingt durch diesen Verzug hat sich auch die ganze Frontfläche nach vorne gewölbt .

Das Teil wurde mit weißem PLA gedruckt mit beheiztem Druckbett.

Das Druckteil wird mit einem 50mm-Axiallüfter gekühlt.

Mein Verdacht ist, dass sich die obere schräge Fläche aufgrund des größeren Querschnitts an der Stelle stäker beim Abkühlen zusammenzieht und damit die darunter liegenden Schichten mitzieht.

Einen grundlegenden mechanischen Fehler (z.B verzogene Achsen) kann ich ausschließen, da bei massiveren Teilen keine derartige Deformation auftritt.

Hat jemand Erfahrungen mit diesem Problem oder Verschläge, wie das effektiv zu verhindern ist? Speziell bei diesem Teil könnte man natürlich durch Verstärkung des Seiten dem Verzug entgegenwirken, jedoch ist das ein generelles Problem bei dünnwandigen Teilen, welches schon häufiger bei mir aufgetreten ist.

Hilft hier ein geschlossener oder beheizter Bauraum?

|

Re: Verzug bei dünnwandigen Bauteil 21. April 2016 15:48 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.292 |

Hallo "Legion 2.3",

meiner Meinung nach ist PLA für eine solche Anwendung zu weich und es wäre,

1.) ein anderes Material wie z.B. PETG besser geeignet. Ist stabiler und hat wenig bis keinen Verzug.

2.) wenn du kein Stützmaterial verwendet haben solltest, ist das dringend anzuraten.

wenn ja, vielleicht eine andere Variante wählen und erst nach absoluter Abkühlung entnehmen.

Beste Bastlergrüße Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

meiner Meinung nach ist PLA für eine solche Anwendung zu weich und es wäre,

1.) ein anderes Material wie z.B. PETG besser geeignet. Ist stabiler und hat wenig bis keinen Verzug.

2.) wenn du kein Stützmaterial verwendet haben solltest, ist das dringend anzuraten.

wenn ja, vielleicht eine andere Variante wählen und erst nach absoluter Abkühlung entnehmen.

Beste Bastlergrüße Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Verzug bei dünnwandigen Bauteil 21. April 2016 16:36 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Moin Didi,

wo willst du denn bei dem Teil, und warum überhaupt, Stützmaterial einbringen?

@Legion

Das Verziehen kenne ich auch. Allerdings beim Opferskirt wenn man es mit hochzieht. Mit Einhausung wird das bei PLA ganz bestimmt nicht besser. Aber vielleicht hilft ja nen Opferskirt, sodass dort kein zu kalter Zug hin kommt?!?

wo willst du denn bei dem Teil, und warum überhaupt, Stützmaterial einbringen?

@Legion

Das Verziehen kenne ich auch. Allerdings beim Opferskirt wenn man es mit hochzieht. Mit Einhausung wird das bei PLA ganz bestimmt nicht besser. Aber vielleicht hilft ja nen Opferskirt, sodass dort kein zu kalter Zug hin kommt?!?

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Verzug bei dünnwandigen Bauteil 21. April 2016 16:51 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Steh ich grad aufm Schlauch oder hab ich was verpasst?

PLA ist doch gerade für sowas geeignet, je kühler die Umgebung, desto besser!?

Opferskirt ist auch mein Trick, allerdings bei Spannungsrissen, wenn ich ABS drucke.

Verbiegen kann sich, meiner Meinung nach, nur der Druck, wenn er noch weich und warm ist. Mehr Kühlung sollte hier eher zum Ergebnis führen. Vielleicht ist auch noch Spielraum bei der Heizbett-Temperatur nach unten.

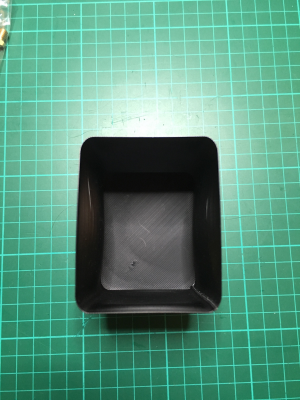

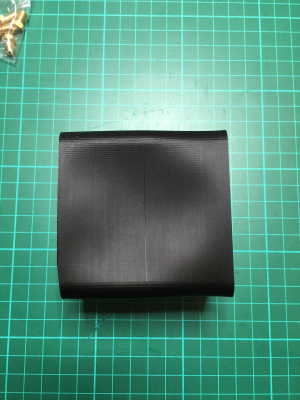

VW-Styler: PLA ist härter als PETG und besser geeignet. Für das, was der Threadersteller druckt, ist PLA eine gute Wahl. Dünnwandige Objekte aus PETG werden so:

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

PLA ist doch gerade für sowas geeignet, je kühler die Umgebung, desto besser!?

Opferskirt ist auch mein Trick, allerdings bei Spannungsrissen, wenn ich ABS drucke.

Verbiegen kann sich, meiner Meinung nach, nur der Druck, wenn er noch weich und warm ist. Mehr Kühlung sollte hier eher zum Ergebnis führen. Vielleicht ist auch noch Spielraum bei der Heizbett-Temperatur nach unten.

VW-Styler: PLA ist härter als PETG und besser geeignet. Für das, was der Threadersteller druckt, ist PLA eine gute Wahl. Dünnwandige Objekte aus PETG werden so:

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: Verzug bei dünnwandigen Bauteil 21. April 2016 17:03 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 444 |

Hi,

kannst es sein dass du einseitig kühlst und der Verzug erst dadurch zustande kommt?

BG Jörg

Meine Drucker:Geeetech i3x (Acryl Prusa i3) / P3Steel toolson edition / CL260 / China Delta mit reraptoolsfsr, smoothieware / Creality CR10/ Tronxy X1 / Renkforce RF100 / Ender 2/ Hypercube/Tronxy X3S / Tronxy X5S / Ender 3 / Alfawise U10

my thingiversthings / Location: AT/Wien

kannst es sein dass du einseitig kühlst und der Verzug erst dadurch zustande kommt?

BG Jörg

Meine Drucker:

my thingiversthings / Location: AT/Wien

|

Re: Verzug bei dünnwandigen Bauteil 22. April 2016 01:34 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.292 |

Hallo und guten Morgen.

Gut dann nennt ihr das Opferskirt mithochziehen. Mir ging es nur darum, das dort so wenig Spannungen wie möglich entstehen.

Da auf beiden Seiten garantiert recht unterschiedliche Temp. herrschen und der Verzug mit Sicherheit da durch entsteht,

war das mein Vorschlag.

Wenn ihr andere Erfahrungen gemacht habt, nehme ich das gerne an und werde das auch bei passender Gelegenheit probieren.

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Gut dann nennt ihr das Opferskirt mithochziehen. Mir ging es nur darum, das dort so wenig Spannungen wie möglich entstehen.

Da auf beiden Seiten garantiert recht unterschiedliche Temp. herrschen und der Verzug mit Sicherheit da durch entsteht,

war das mein Vorschlag.

Wenn ihr andere Erfahrungen gemacht habt, nehme ich das gerne an und werde das auch bei passender Gelegenheit probieren.

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Verzug bei dünnwandigen Bauteil 22. April 2016 13:48 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.025 |

Was Skimmy schreibt ist schon richtig m.E..

Ich drucke meine Flügelsegmente und Rumpfsegmente teilweise mit 1 Perimeter 0,4 x 0,2 mm (PLA).

Kein Verzug keine Beulen.

[forums.reprap.org]

Bei 1 Perimeter wird man sich mit PETG und ABS mit der Perimeterhaftung schwer tun.

Für Dünnwandiges, wo Temp. keine Rolle spielt, ist PLA die beste Wahl. m.E.

Wenns beult, den Flow und oder die Temp. so ca. 5% erhöhen. Aber Bauteilkühlung nicht vergessen.

Liebe Grüße

Helmut

1-mal bearbeitet. Zuletzt am 22.04.16 13:53.

Mit Sch.... und Mist kein Drucken ist.

Ich drucke meine Flügelsegmente und Rumpfsegmente teilweise mit 1 Perimeter 0,4 x 0,2 mm (PLA).

Kein Verzug keine Beulen.

[forums.reprap.org]

Bei 1 Perimeter wird man sich mit PETG und ABS mit der Perimeterhaftung schwer tun.

Für Dünnwandiges, wo Temp. keine Rolle spielt, ist PLA die beste Wahl. m.E.

Wenns beult, den Flow und oder die Temp. so ca. 5% erhöhen. Aber Bauteilkühlung nicht vergessen.

Liebe Grüße

Helmut

1-mal bearbeitet. Zuletzt am 22.04.16 13:53.

Mit Sch.... und Mist kein Drucken ist.

|

Re: Verzug bei dünnwandigen Bauteil 23. April 2016 13:26 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Also gekühlt wird der Druck von 2 Seiten. Da der Verzug an 2 gegenüberliegenden Seiten im gleichen Ausmaß auftritt, denke ich nicht, dass es an einseitiger Kühlung liegt.

Mein Drucker steht in einem ca. 10° kalten Keller, damit ist eine kühle Umgebung auch gewährleistet.

Das Druckbett habe ich für die erste Schicht auf 62° und ab der zweiten Schicht auf 52°C eingestellt. Wenn ich weiter runter gehe, wird die Haftung unsicher (ich arbeite mit einer MTplus-Dauerdruckplatte, die braucht etwas Temperatur).

Der Lüfter für die Bauteilkühlung war auf 40% eingestellt, da bei diesem Teil keine steilen Überhänge sind. Der Querschnitt ist hier ausreichend groß, dass ein Schicht komplett ausgekühlt sein sollte, bevor die nächste aufgetragen wird.

Ein "Opferskirt" ist ja dafür da, die Wärme um das Druckteil herum zu halten. Wenn ich gleichzeitig den Lüfter arbeiten lasse, bläst dieser aber die warme Luft gleich wieder weg, deswegen bin ich hier etwas skeptisch, ob das zur Besserung beiträgt.

@ Hermelin: Deine Segmente sehen aus wie geschlossene extrudierte Profile. Mit dieser Art Bauteilen habe ich bisher noch keine Probleme gehabt. Dieser extreme Verzug tritt meistens dann auf, wenn wie bei dem hochgeladenen Teil ein hohes dünnwandiges Teil oben mit einem "Dach" abgeschlossen wird.

Ich habe zum Beispiel ein Profil (dreiecksförmig) mit 5 - 30 mm Tiefe, 80mm Breite und 300 mm Höhe mit den selben Druckeinstellungen komplett verzugsfrei gedruckt.

Meinst du mit "Flow erhöhen" den E-Multiplier hochsetzen oder die Geschwindigkeit und damit den Volumenstrom erhöhen? Der Extruder ist kalibriert, eine Erhöhung des Multipliers würde zur Überextrusion führen.

Ich habe das Teil mit 220°C gedruckt. Wieso meinst du, dass eine höhere Drucktemperatur dem Verzug entgegen wirkt? Hast du diesbezüglich Erfahrungen gemacht?

Mein Drucker steht in einem ca. 10° kalten Keller, damit ist eine kühle Umgebung auch gewährleistet.

Das Druckbett habe ich für die erste Schicht auf 62° und ab der zweiten Schicht auf 52°C eingestellt. Wenn ich weiter runter gehe, wird die Haftung unsicher (ich arbeite mit einer MTplus-Dauerdruckplatte, die braucht etwas Temperatur).

Der Lüfter für die Bauteilkühlung war auf 40% eingestellt, da bei diesem Teil keine steilen Überhänge sind. Der Querschnitt ist hier ausreichend groß, dass ein Schicht komplett ausgekühlt sein sollte, bevor die nächste aufgetragen wird.

Ein "Opferskirt" ist ja dafür da, die Wärme um das Druckteil herum zu halten. Wenn ich gleichzeitig den Lüfter arbeiten lasse, bläst dieser aber die warme Luft gleich wieder weg, deswegen bin ich hier etwas skeptisch, ob das zur Besserung beiträgt.

@ Hermelin: Deine Segmente sehen aus wie geschlossene extrudierte Profile. Mit dieser Art Bauteilen habe ich bisher noch keine Probleme gehabt. Dieser extreme Verzug tritt meistens dann auf, wenn wie bei dem hochgeladenen Teil ein hohes dünnwandiges Teil oben mit einem "Dach" abgeschlossen wird.

Ich habe zum Beispiel ein Profil (dreiecksförmig) mit 5 - 30 mm Tiefe, 80mm Breite und 300 mm Höhe mit den selben Druckeinstellungen komplett verzugsfrei gedruckt.

Meinst du mit "Flow erhöhen" den E-Multiplier hochsetzen oder die Geschwindigkeit und damit den Volumenstrom erhöhen? Der Extruder ist kalibriert, eine Erhöhung des Multipliers würde zur Überextrusion führen.

Ich habe das Teil mit 220°C gedruckt. Wieso meinst du, dass eine höhere Drucktemperatur dem Verzug entgegen wirkt? Hast du diesbezüglich Erfahrungen gemacht?

|

Re: Verzug bei dünnwandigen Bauteil 23. April 2016 17:27 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.025 |

Hi,

meine Segmente sind hochkannt gedruckt, ohne Infill, oben und unten geschlossen, 1 Perimeter.

220° kommen mir etwas hoch vor. 205-210° sollten genügen.

Versuche mal in Deinem Fall 10° weniger zu drucken, und den Lüfter auf Automatik, oder ca.70-100% je nach Luftdurchsatz.

Ich drucke das Meiste mit 40mm/sec.

Warum ich mehr Flow gebe? Das Teil wird etwas stabiler, und wirkt einem Verzug entgegen. Perimeterbreite vorher 0,35mm danach 0,40mm.

Warum ich mehr Temp. gebe? Das mache ich nach Gefühl und Erfahrung. Mehr Material, dann mehr Hitze.

.......................................................................................................................Mehr Geschwindigkeit, dann mehr Hitze.

Das bezieht sich auf einen Druck mit 1 Perimeter 0,4mm.

Bei eine Wandstärke von 2mm sollte es eigentlich nicht zu Deinen beschriebenen Problemen kommen.

Frohes Experimentieren

Helmut

Mit Sch.... und Mist kein Drucken ist.

meine Segmente sind hochkannt gedruckt, ohne Infill, oben und unten geschlossen, 1 Perimeter.

220° kommen mir etwas hoch vor. 205-210° sollten genügen.

Versuche mal in Deinem Fall 10° weniger zu drucken, und den Lüfter auf Automatik, oder ca.70-100% je nach Luftdurchsatz.

Ich drucke das Meiste mit 40mm/sec.

Warum ich mehr Flow gebe? Das Teil wird etwas stabiler, und wirkt einem Verzug entgegen. Perimeterbreite vorher 0,35mm danach 0,40mm.

Warum ich mehr Temp. gebe? Das mache ich nach Gefühl und Erfahrung. Mehr Material, dann mehr Hitze.

.......................................................................................................................Mehr Geschwindigkeit, dann mehr Hitze.

Das bezieht sich auf einen Druck mit 1 Perimeter 0,4mm.

Bei eine Wandstärke von 2mm sollte es eigentlich nicht zu Deinen beschriebenen Problemen kommen.

Frohes Experimentieren

Helmut

Mit Sch.... und Mist kein Drucken ist.

|

Re: Verzug bei dünnwandigen Bauteil 24. April 2016 05:52 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.112 |

Da ich hauptsächlich sehr anspruchsvolle, dünnwandige (0,5 mm) Teile ohne Infill drucke, beschäftigt mich zwangsläufig das sogenannte Warping ganz besonders. Von dem bisher über 18 kg gedruckten PLA entfallen mindestens 6 kg auf dünnwandige Teile, wobei davon wiederum die Hälfte zum Testen draufging.

Aus meinen Beobachtungen schließe ich auf foldendes:

1. Je gerader, planer die Flächen sind, desto mehr verziehen sie sich, da sie am wenigsten formstabil sind.

Dem kann man entgenwirken, indem man z.B. Rundungen, Ecken, Stege, Sicken und dergleichen vorsieht.

2. Warping tritt bei Materialanhäufung auf.

Das lässt sich konstruktiv nicht immer vermeiden wenn die Form vorgeben ist. Man kann aber nur soviel Material verwenden wie für die Stabilität des Bauteils unbedingt nötig ist. Z.B. möglichst dünne Außenwände und minimal Infill.

3. Bauteile lösen sich immer aussen vom Bett weil dort die größten Zugspannungen im Druckteil entstehen.

Da ich ohne Heizbett drucke, wird das bei mir am deutlichsten sichtbar, und noch stärker nachdem ich das Teil vom Druckbett gelöst habe. Deswegen erwärme ich die unteren Schichten nachträglich solange das Druckteil noch weitgehend auf dem Druckbett haftet. Dabei wird dieser Bereich teilweise spannungsfrei (Tempern).

Genauer beschrieben habe ich es hier: [forums.reprap.org]

Die Frage ist nun, warum das so ist. Meine Vermutung:

Die äusseren Zugspannungen enstehen nicht nur durch vertikales Schrumpfen aussen, sondern auch durch horizontales Schrumpfen weiter oben. Wenn man z.B. einen Becher oben zusammendrückt, muss der Boden aussen zwangsläufig nach oben wandern.

Solange wir kein anderes Material haben, wird uns Warping leider immer beschäftigen. Da wäre es gut, wenn möglichst viele mit ihren Erfahrungen dazu beitragen, die Ursachen herauszufinden oder helfen wie man am besten damit umgeht.

Zum aktuellen Teil könnte ich nur vorschlagen, zu versuchen, die Wand nicht massiv zu drucken, sondern mit einem Perimeter, mit geringem Infill und mit der geringst möglichen Temperatur.

@ vw-styler.

Hast Du schon mal mit PETG gedruckt?

Man sollte nur dann etwas empfehlen, wenn man umfangreiche Erfahrungen damit gemacht hat, andernfalls könnte man jemanden dazu verleiten, etwas zu kaufen, das für seine Zwecke total unbrauchbar ist.

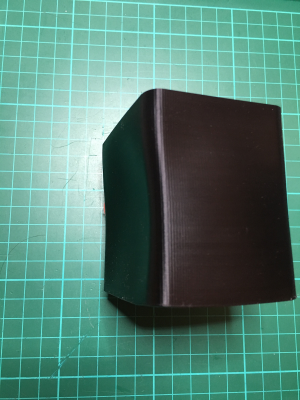

Wir haben viele Versuche gemacht, mit PETG grosse, dünnwandige Teile zu drucken, dazu mit unterschiedlichen Wanddicken, Temperaturen, Geschwindigkeiten experimentiert.

Es war letzendlich nur möglich, (mit gerade noch akzeptablen Dellen) indem wir unnötige Sicken zur Erhöhung der Formstabilität hinzugefügt haben.

Gruß Michael

Nachtrag

PETG ist nicht härter sondern in erster Linie elastischer.

Das ist wohl der Grund, dass es den inneren Spannungen weniger Widerstand leistet, und mit Wellenbildung reagiert.

Davon abgesehen hat die Elastizität auch große Vorteile. Dünne Teile lassen sich viel schwerer durchbrechen.

1-mal bearbeitet. Zuletzt am 24.04.16 06:19.

Konstruktionen: [www.thingiverse.com]

Videos: [www.youtube.com]

Mein Club: [hackerspace-ffm.de]

Drucker:

Wersybot - seit 2012

JGAurora A5

CR10-V2

Aus meinen Beobachtungen schließe ich auf foldendes:

1. Je gerader, planer die Flächen sind, desto mehr verziehen sie sich, da sie am wenigsten formstabil sind.

Dem kann man entgenwirken, indem man z.B. Rundungen, Ecken, Stege, Sicken und dergleichen vorsieht.

2. Warping tritt bei Materialanhäufung auf.

Das lässt sich konstruktiv nicht immer vermeiden wenn die Form vorgeben ist. Man kann aber nur soviel Material verwenden wie für die Stabilität des Bauteils unbedingt nötig ist. Z.B. möglichst dünne Außenwände und minimal Infill.

3. Bauteile lösen sich immer aussen vom Bett weil dort die größten Zugspannungen im Druckteil entstehen.

Da ich ohne Heizbett drucke, wird das bei mir am deutlichsten sichtbar, und noch stärker nachdem ich das Teil vom Druckbett gelöst habe. Deswegen erwärme ich die unteren Schichten nachträglich solange das Druckteil noch weitgehend auf dem Druckbett haftet. Dabei wird dieser Bereich teilweise spannungsfrei (Tempern).

Genauer beschrieben habe ich es hier: [forums.reprap.org]

Die Frage ist nun, warum das so ist. Meine Vermutung:

Die äusseren Zugspannungen enstehen nicht nur durch vertikales Schrumpfen aussen, sondern auch durch horizontales Schrumpfen weiter oben. Wenn man z.B. einen Becher oben zusammendrückt, muss der Boden aussen zwangsläufig nach oben wandern.

Solange wir kein anderes Material haben, wird uns Warping leider immer beschäftigen. Da wäre es gut, wenn möglichst viele mit ihren Erfahrungen dazu beitragen, die Ursachen herauszufinden oder helfen wie man am besten damit umgeht.

Zum aktuellen Teil könnte ich nur vorschlagen, zu versuchen, die Wand nicht massiv zu drucken, sondern mit einem Perimeter, mit geringem Infill und mit der geringst möglichen Temperatur.

@ vw-styler.

Hast Du schon mal mit PETG gedruckt?

Man sollte nur dann etwas empfehlen, wenn man umfangreiche Erfahrungen damit gemacht hat, andernfalls könnte man jemanden dazu verleiten, etwas zu kaufen, das für seine Zwecke total unbrauchbar ist.

Wir haben viele Versuche gemacht, mit PETG grosse, dünnwandige Teile zu drucken, dazu mit unterschiedlichen Wanddicken, Temperaturen, Geschwindigkeiten experimentiert.

Es war letzendlich nur möglich, (mit gerade noch akzeptablen Dellen) indem wir unnötige Sicken zur Erhöhung der Formstabilität hinzugefügt haben.

Gruß Michael

Nachtrag

PETG ist nicht härter sondern in erster Linie elastischer.

Das ist wohl der Grund, dass es den inneren Spannungen weniger Widerstand leistet, und mit Wellenbildung reagiert.

Davon abgesehen hat die Elastizität auch große Vorteile. Dünne Teile lassen sich viel schwerer durchbrechen.

1-mal bearbeitet. Zuletzt am 24.04.16 06:19.

Konstruktionen: [www.thingiverse.com]

Videos: [www.youtube.com]

Mein Club: [hackerspace-ffm.de]

Drucker:

Wersybot - seit 2012

JGAurora A5

CR10-V2

|

Re: Verzug bei dünnwandigen Bauteil 24. April 2016 08:25 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.292 |

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.