Heizbett-Versuche (PLA)

geschrieben von Helmi

|

Heizbett-Versuche (PLA) 09. August 2012 04:42 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

Moin zusammen,

ich verwende seit längerem Dibond für Trägerplatten und Druckplatten und hab dadurch festgestellt, dass die Wärme besser von einer Seite auf die andere geleitet wird, als ich das vermutet hätte. Nun bastel ich gerade mit ein paar Heizfolien von Reichelt umeinander und messe.

Dabei stellt sich mir die Frage wie viel Temperatur bei der Verwendung von Kapton Tape ungefähr nötig ist um PLA vernünftig drauf drucken zu können.

Für mehr sind die Dibondplatten sowieso nicht geeignet, da der Kunststoff dazwischen nur bis 80°C aushält. Achtung: Betrifft Originale Dibondplatten, für evtl. billigere Kopien oder ähnliche Verbundwerkstoffe bitte extra beim Hersteller nachfragen bzw. auf evtl. angaben achten.

Grüße,

Frank

1-mal bearbeitet. Zuletzt am 09.08.12 06:19.

Frank

ich verwende seit längerem Dibond für Trägerplatten und Druckplatten und hab dadurch festgestellt, dass die Wärme besser von einer Seite auf die andere geleitet wird, als ich das vermutet hätte. Nun bastel ich gerade mit ein paar Heizfolien von Reichelt umeinander und messe.

Dabei stellt sich mir die Frage wie viel Temperatur bei der Verwendung von Kapton Tape ungefähr nötig ist um PLA vernünftig drauf drucken zu können.

Für mehr sind die Dibondplatten sowieso nicht geeignet, da der Kunststoff dazwischen nur bis 80°C aushält. Achtung: Betrifft Originale Dibondplatten, für evtl. billigere Kopien oder ähnliche Verbundwerkstoffe bitte extra beim Hersteller nachfragen bzw. auf evtl. angaben achten.

Grüße,

Frank

1-mal bearbeitet. Zuletzt am 09.08.12 06:19.

Frank

|

Re: Heizbett-Versuche 09. August 2012 04:45 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 3.742 |

Quote

Helmi

Dabei stellt sich mir die Frage wie viel Temperatur bei der Verwendung von Kapton Tape ungefähr nötig ist um PLA vernünftig drauf drucken zu können.

60°C bis 70°C.

Bob Morrison

Wörth am Rhein, Germany

"Luke, use the source!"

BLOG - PHOTOS - Thingiverse

|

Re: Heizbett-Versuche 09. August 2012 04:52 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

ok, das wird dann wohl mit den Heizfolien nichts werden. Die kommen zwar selbst auf etwas mehr als 60 Grad, aber das Dibond wird nicht viel wärmer als 50°C auf der anderen Seite. Da isoliert der Kunststoff dazwischen dann wohl doch zu gut. Schade, denn die Platten sind nicht all zu teuer und richtig gut zu verarbeiten. Mal sehen ob ich doch noch irgendwo 12V-Heizfolien finde die ein wenig stärker sind. Die aktuellen haben 12-15W. Die stärkeren sind entweder zu groß oder für 24 bzw. 230V vorgesehen.

Frank

Frank

|

Re: Heizbett-Versuche 09. August 2012 06:01 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

Hab eben mal noch testhalber das Dibond auf mein PCB MK2 gespannt und da klappt das wunderbar. Bekomme bei am Prusa eingestellten 70°C astreine 70°C an der Oberfläche des Dibond. Werde nacher mal PLA mit und ohne Kapton drauf drucken und sehen was passiert.

Die kleinen Heizfolien scheinen leider nicht auszureichen, ausser ich klebe sie überlappend, was dann aber irgendwann unsinnig wird, da ich dann insgesamt auch schnell auf 10A komme - eigentlich wollte ich ein Heizbett mit geringerer Last bauen.

Frank

Die kleinen Heizfolien scheinen leider nicht auszureichen, ausser ich klebe sie überlappend, was dann aber irgendwann unsinnig wird, da ich dann insgesamt auch schnell auf 10A komme - eigentlich wollte ich ein Heizbett mit geringerer Last bauen.

Frank

|

Re: Heizbett-Versuche (PLA) 09. August 2012 09:47 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 2.470 |

|

Re: Heizbett-Versuche (PLA) 09. August 2012 12:27 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

|

Re: Heizbett-Versuche (PLA) 09. August 2012 19:10 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Für PLA ist das absoluter Overkill.

Man nehme ein 0,5 mm Alublech, klebe Kaptonband drauf. Dann nimmt man 1 m Kanthaldraht der Stärke 0,9 mm und legt ihn in dieser Weise auf das Kaptonband.

Darüber klebt man wieder Kapton. Jetzt noch Thermistor drauf, dann wieder Kapton.

Das ganze Blech umdrehen, oben Spiegelfliese drauf, unten Korkplatte drunter und fertig ist das beheizte Druckbett für PLA. Darauf druckt sich prima und es kostet wenige Euro. Unter dem Kork liegt bei mir ein Dibond-Schlitten.

Man nehme ein 0,5 mm Alublech, klebe Kaptonband drauf. Dann nimmt man 1 m Kanthaldraht der Stärke 0,9 mm und legt ihn in dieser Weise auf das Kaptonband.

Darüber klebt man wieder Kapton. Jetzt noch Thermistor drauf, dann wieder Kapton.

Das ganze Blech umdrehen, oben Spiegelfliese drauf, unten Korkplatte drunter und fertig ist das beheizte Druckbett für PLA. Darauf druckt sich prima und es kostet wenige Euro. Unter dem Kork liegt bei mir ein Dibond-Schlitten.

|

Re: Heizbett-Versuche (PLA) 10. August 2012 00:58 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

Hi Theodleif,

danke für den Input. Klingt interessant. Was ich spontan nicht verstehe: Warum zwischen den Draht und das Alublech noch Kapton? Ist der draht nicht isoliert?

Ich glaub ich hab hier noch Nichrom-Draht. Würde vermutlich auch gehen oder? Statt Alublech+Spiegelfliese wäre ja auch 3mm Alu direkt mit Kapton drauf als Druckfläche denkbar nehm ich an...

Frank

danke für den Input. Klingt interessant. Was ich spontan nicht verstehe: Warum zwischen den Draht und das Alublech noch Kapton? Ist der draht nicht isoliert?

Ich glaub ich hab hier noch Nichrom-Draht. Würde vermutlich auch gehen oder? Statt Alublech+Spiegelfliese wäre ja auch 3mm Alu direkt mit Kapton drauf als Druckfläche denkbar nehm ich an...

Frank

|

Re: Heizbett-Versuche (PLA) 10. August 2012 03:39 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Heizdraht ist in der Regel nicht isoliert. Deshalb das Kapton-Band.

Der Heizdraht muss recht dick sein, damit er über die Länge nicht zu viel Widerstand hat. Sonst kommt man nicht auf die Leistung.

Ein 3mm Alublech geht sicher auch. Es soll halt die Wärme vom Heizdraht gut verteilen.

Der Heizdraht muss recht dick sein, damit er über die Länge nicht zu viel Widerstand hat. Sonst kommt man nicht auf die Leistung.

Ein 3mm Alublech geht sicher auch. Es soll halt die Wärme vom Heizdraht gut verteilen.

|

Re: Heizbett-Versuche (PLA) 10. August 2012 04:17 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

|

Re: Heizbett-Versuche (PLA) 10. August 2012 06:05 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

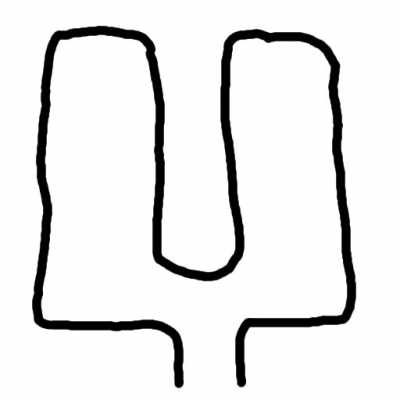

So, 0,75mm Kanthaldraht war das den ich doch tatsächlich sogar auf Anhieb an der richtigen Stelle gesucht habe :-) 1,5m davon sind ca. 3,75Ω und damit rund 36W bei 12V. Ich hab den testhalber mal direkt auf die Dibondplatte beklebt und bekomme ohne Wärmedämmung nach ca. 7-10 Minuten oben an der Dibondplatte 65°C zusammen. Das gefällt mir. Werde jetzt mal etwas dämmen und sehen was dann raus kommt. Durch die größere Länge im Vergleich zu einem 0,9er oder 1,0er Draht lässt sich die Wärme auch noch besser verteilen.

So sieht das bei auf meiner angepeilten Druckfläche von 16x16cm im Moment aus [www.dropbox.com] (Fläche ist leicht mit Bleistift angedeutet, die Platte selbst hat 22x22cm)

Frank

So sieht das bei auf meiner angepeilten Druckfläche von 16x16cm im Moment aus [www.dropbox.com] (Fläche ist leicht mit Bleistift angedeutet, die Platte selbst hat 22x22cm)

Frank

|

Re: Heizbett-Versuche (PLA) 10. August 2012 06:28 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Helmi Wrote:

-------------------------------------------------------

> Durch die größere

> Länge im Vergleich zu einem 0,9er oder 1,0er

> Draht lässt sich die Wärme auch noch besser

> verteilen.

Ich glaube, Du denkst da falsch herum. Je dicker der Draht, desto länger darf er sein.

-------------------------------------------------------

> Durch die größere

> Länge im Vergleich zu einem 0,9er oder 1,0er

> Draht lässt sich die Wärme auch noch besser

> verteilen.

Ich glaube, Du denkst da falsch herum. Je dicker der Draht, desto länger darf er sein.

|

Re: Heizbett-Versuche (PLA) 10. August 2012 06:37 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

jaja schon klar, nur ziehen 1,5m von dem dickeren Draht bei 12V schon 4,4A (1,8 Ω/m) oder hab ich irgendwo eine falsche wicklung im Kopf? :-)

Hier mal mein Messergebnis mit 2x3mm Naturfilz drunter. Waren meine gefühlten 7-10 Minuten ohne Isolierung wohl doch eher falsch gefühlt, aber mit den Werten könnte ich leben. Bei ner Aluplatte dürfte das noch besser sein als bei Dibond. Unten hatte die Platte zum schluss 75°C - so ca. 10 Grad gehen also durch die Kunststoffschicht im Dibond verloren.

Frank

Hier mal mein Messergebnis mit 2x3mm Naturfilz drunter. Waren meine gefühlten 7-10 Minuten ohne Isolierung wohl doch eher falsch gefühlt, aber mit den Werten könnte ich leben. Bei ner Aluplatte dürfte das noch besser sein als bei Dibond. Unten hatte die Platte zum schluss 75°C - so ca. 10 Grad gehen also durch die Kunststoffschicht im Dibond verloren.

Frank

|

Re: Heizbett-Versuche (PLA) 11. August 2012 06:07 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

@Helmi

dann nimm besser eine dünne Kupferplatte/Folie anstatt 3-4mm Alu.

So eine Aluplatte wirkt immer wie ein Kühlkörper, und je dicker du die machst, desto mehr Leistung mußt du da rein stecken um die zu beheizen.

Da ist dem Detlef seine Spiegelfliese schon eine bessere Lösung. Die ist ganz dünn mit Metall bedampft (was dann die Wärme verteilt) und bleibt auch absolut plan. Nur wenn dir der Draht mal durch heizt (dein Spezialfach ), dann hast du Scherben. Die Gefahr das dir das dann platzt ist groß.

), dann hast du Scherben. Die Gefahr das dir das dann platzt ist groß.

Also doch besser etwas dünnes metallenes darunter. Nur zur Wärmeverteilung. Damit du da keine heißen "Spots" bekommst.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

dann nimm besser eine dünne Kupferplatte/Folie anstatt 3-4mm Alu.

So eine Aluplatte wirkt immer wie ein Kühlkörper, und je dicker du die machst, desto mehr Leistung mußt du da rein stecken um die zu beheizen.

Da ist dem Detlef seine Spiegelfliese schon eine bessere Lösung. Die ist ganz dünn mit Metall bedampft (was dann die Wärme verteilt) und bleibt auch absolut plan. Nur wenn dir der Draht mal durch heizt (dein Spezialfach

), dann hast du Scherben. Die Gefahr das dir das dann platzt ist groß.

), dann hast du Scherben. Die Gefahr das dir das dann platzt ist groß.Also doch besser etwas dünnes metallenes darunter. Nur zur Wärmeverteilung. Damit du da keine heißen "Spots" bekommst.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Heizbett-Versuche (PLA) 11. August 2012 06:14 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

Hmm ist Alu nicht der bessere Wärmeleiter als Glas? ne 3mm Spiegelfliese dürfte die Wärme nicht besser verteilen als Alu, oder hab ich was versäumt? Die Verteilung der Spiegelfliese ist sicher auch ok, die lässt sich aber z.b. schlecht bohren und benötigt wieder einen stabilen Träger drunter. die Aluplatte ist sin sich stabil und lässt sich bohren um darunter z.B. Federn für die Höhenverstellung anzubringen.

Mir ist übrigens in meiner RepRap-Zeit noch kein Draht durchgeheizt und auch sonst nix. Alle Defekte die bisher an verschiedenen Stellen passiert sind,... ach lassen wir das

Sonniges Wochenende.

Frank

Mir ist übrigens in meiner RepRap-Zeit noch kein Draht durchgeheizt und auch sonst nix. Alle Defekte die bisher an verschiedenen Stellen passiert sind,... ach lassen wir das

Sonniges Wochenende.

Frank

|

Re: Heizbett-Versuche (PLA) 11. August 2012 07:12 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Kanthaldraht hält bis 1400 Grad. Und bei PLA wird das Heizbett gerade mal 60 Grad warm. 0,9 mm Draht knacken auch nicht mal eben so weg, es sei denn der User-Faktor schlägt zu.

Die dicke Alu-Platte würde ich bei einem reinen PLA Drucker durch ein dünnes Blech ersetzen, so wie Wolfgang das ganz richtig vorschlägt. Wer nun meint, dass er sich unbedingt die Option auf ABS erhalten sollte, sollte sich vor Augen halten, dass der ständige Wechsel zwischen ABS und PLA schon von der Düse her schwierig ist. Der echte Reprapper wird sich auf Dauer dazu einen zweiten Drucker bauen statt seinen PLA Highspeed-Drucker in eine ABS Schnecke zu verwandeln.

Am Anfang weiß man eh nicht, was man will. So entstehen die eierlegenden Wollmilchsäue, die dann zur frustrierenden Dauerbaustelle mutieren. Erst später rafft man, dass man richtig gute Ergebnisse nur erzielt, wenn man den Drucker spezialisiert. Ein optimaler Drucker für PLA ist mit einem optimalen Drucker für ABS nicht identisch.

Und noch etwas: Drucker werden meist nicht durch Spezialisierung teuer, sondern durch den Einbau von etwas, das man vielleicht mal brauchen könnte ...

Vielen schwebt halt der Gedanke im Kopf, man müsse einen Drucker besonders stabil bauen, weil man damit vielleicht mal fräsen könnte. Vergesst es bereits im Ansatz. Der Gedanke ist Gift für Euren 3-D-Drucker.

Soweit das Wort zum Sonntag.

Die dicke Alu-Platte würde ich bei einem reinen PLA Drucker durch ein dünnes Blech ersetzen, so wie Wolfgang das ganz richtig vorschlägt. Wer nun meint, dass er sich unbedingt die Option auf ABS erhalten sollte, sollte sich vor Augen halten, dass der ständige Wechsel zwischen ABS und PLA schon von der Düse her schwierig ist. Der echte Reprapper wird sich auf Dauer dazu einen zweiten Drucker bauen statt seinen PLA Highspeed-Drucker in eine ABS Schnecke zu verwandeln.

Am Anfang weiß man eh nicht, was man will. So entstehen die eierlegenden Wollmilchsäue, die dann zur frustrierenden Dauerbaustelle mutieren. Erst später rafft man, dass man richtig gute Ergebnisse nur erzielt, wenn man den Drucker spezialisiert. Ein optimaler Drucker für PLA ist mit einem optimalen Drucker für ABS nicht identisch.

Und noch etwas: Drucker werden meist nicht durch Spezialisierung teuer, sondern durch den Einbau von etwas, das man vielleicht mal brauchen könnte ...

Vielen schwebt halt der Gedanke im Kopf, man müsse einen Drucker besonders stabil bauen, weil man damit vielleicht mal fräsen könnte. Vergesst es bereits im Ansatz. Der Gedanke ist Gift für Euren 3-D-Drucker.

Soweit das Wort zum Sonntag.

|

Re: Heizbett-Versuche (PLA) 11. August 2012 07:47 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

|

Re: Heizbett-Versuche (PLA) 11. August 2012 08:07 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Das Alu braucht durch die Masse viel zu lange bis das mal auf Temperatur ist...

Beispiel:

ich hab ja die Silikonheizmatte... 220V 200W (soweit ich mich erinnere)

Damit heize ich die 4mm Aluplatte innerhalb von 3-4min auf 115° auf.

Dann hab ich die Heizfolie gegen die 12V Version mit 40W ausgetauscht. Gleiche Bauform . Ich wollte es wissen

Nach einer Stunde Dauerheizen war meine Platte auf 55°, und danach war Schluss. Alles drumherum war genau das selbe wie bei der 220V Silikonheizung.

Das ist das was ich dir damit sagen will.

Nimm eine dünne Platte um die Wärme etwas zu verteilen, aber keine die du erst noch großartig aufheizen mußt. Bei den Spiegeln hast du das ja dann. Natürlich darfst du da keine 5mm Glasplatte verwenden Je dünner desto besser.. nur ganz dünn mach schnell knack

Je dünner desto besser.. nur ganz dünn mach schnell knack

Bei dem Heizdraht ist es eben so, das man den auch bis auf rotglut heizen kann... der geht dann noch nicht kaputt. Nur was wird die Glasplatte sagen wenn die punktuell mit "rotglut" belastet wird ?? Wahrscheinlich kommst du da mit der Düse dran, und es macht ...na was wohl

Das muss man alles bedenken bevor man sich so was baut. Aber ..."Versuch macht Klug" (Schutzbrille)

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Beispiel:

ich hab ja die Silikonheizmatte... 220V 200W (soweit ich mich erinnere)

Damit heize ich die 4mm Aluplatte innerhalb von 3-4min auf 115° auf.

Dann hab ich die Heizfolie gegen die 12V Version mit 40W ausgetauscht. Gleiche Bauform . Ich wollte es wissen

Nach einer Stunde Dauerheizen war meine Platte auf 55°, und danach war Schluss. Alles drumherum war genau das selbe wie bei der 220V Silikonheizung.

Das ist das was ich dir damit sagen will.

Nimm eine dünne Platte um die Wärme etwas zu verteilen, aber keine die du erst noch großartig aufheizen mußt. Bei den Spiegeln hast du das ja dann. Natürlich darfst du da keine 5mm Glasplatte verwenden

Je dünner desto besser.. nur ganz dünn mach schnell knack

Je dünner desto besser.. nur ganz dünn mach schnell knack

Bei dem Heizdraht ist es eben so, das man den auch bis auf rotglut heizen kann... der geht dann noch nicht kaputt. Nur was wird die Glasplatte sagen wenn die punktuell mit "rotglut" belastet wird ?? Wahrscheinlich kommst du da mit der Düse dran, und es macht ...na was wohl

Das muss man alles bedenken bevor man sich so was baut. Aber ..."Versuch macht Klug" (Schutzbrille)

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Heizbett-Versuche (PLA) 11. August 2012 08:11 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Ach bevor ichs vergesse,

wenn du ganz Dünnes Alu ohne was drauf nimmst, das macht beim Heizen nen Buckel.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

wenn du ganz Dünnes Alu ohne was drauf nimmst, das macht beim Heizen nen Buckel.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Heizbett-Versuche (PLA) 11. August 2012 09:15 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

Die Diskussion schweift ab.

Irgendwie weiss ich jetzt immer noch nicht warum ein dünnes Alublech+Glasplatte einfacher zu heizen sein soll als eine dickere Aluplatte. Dass ich das alles ausprobieren kann ist mir schon klar, aber dann bräuchten wir das Forum ja nicht

Also Heizdraht + Alu 3mm im Vergleich zu Heizdraht + Alu 0,5mm (?) + Spiegelfliese (3mm) - ich sehe nicht wo da weniger zu heizen wäre.

Dazu kommt ja noch die schlechtere Wärmeleitfähigkeit von Glas im Vergleich zu Alu. Ich meine ich hab ja keine schlechten Erfahrungen mit Glas (drucke seit jeher darauf) aber die Nachteile einer Aluplatte sehe ich nicht.

Dünnes Glas (weniger als 2mm) kommt ohnehin nicht in Frage. Ich habe 2mm probiert und fand das schon sehr grenzwertig. In meinem jetzigen Fall am Prusa ist das Glas zudem formgebend (also stabilisierend), was es ja bei einem dünnen Alublech drunter auch wäre, kommt also eher nicht in Frage.

Frank

Irgendwie weiss ich jetzt immer noch nicht warum ein dünnes Alublech+Glasplatte einfacher zu heizen sein soll als eine dickere Aluplatte. Dass ich das alles ausprobieren kann ist mir schon klar, aber dann bräuchten wir das Forum ja nicht

Also Heizdraht + Alu 3mm im Vergleich zu Heizdraht + Alu 0,5mm (?) + Spiegelfliese (3mm) - ich sehe nicht wo da weniger zu heizen wäre.

Dazu kommt ja noch die schlechtere Wärmeleitfähigkeit von Glas im Vergleich zu Alu. Ich meine ich hab ja keine schlechten Erfahrungen mit Glas (drucke seit jeher darauf) aber die Nachteile einer Aluplatte sehe ich nicht.

Dünnes Glas (weniger als 2mm) kommt ohnehin nicht in Frage. Ich habe 2mm probiert und fand das schon sehr grenzwertig. In meinem jetzigen Fall am Prusa ist das Glas zudem formgebend (also stabilisierend), was es ja bei einem dünnen Alublech drunter auch wäre, kommt also eher nicht in Frage.

Frank

|

Re: Heizbett-Versuche (PLA) 11. August 2012 11:04 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Helmi Wrote:

-------------------------------------------------------

> Irgendwie weiss ich jetzt immer noch nicht warum

> ein dünnes Alublech+Glasplatte einfacher zu

> heizen sein soll als eine dickere Aluplatte. Dass

> ich das alles ausprobieren kann ist mir schon

> klar, aber dann bräuchten wir das Forum ja nicht

>

Also, wenn der Wolfgang ein Experiment gemacht hat und Dir davon erzählt, dann weißt Du doch, was Du wissen wolltest, oder?

Oder geht es Dir um eine theoretische Herleitung?

-------------------------------------------------------

> Irgendwie weiss ich jetzt immer noch nicht warum

> ein dünnes Alublech+Glasplatte einfacher zu

> heizen sein soll als eine dickere Aluplatte. Dass

> ich das alles ausprobieren kann ist mir schon

> klar, aber dann bräuchten wir das Forum ja nicht

>

Also, wenn der Wolfgang ein Experiment gemacht hat und Dir davon erzählt, dann weißt Du doch, was Du wissen wolltest, oder?

Oder geht es Dir um eine theoretische Herleitung?

|

Re: Heizbett-Versuche (PLA) 11. August 2012 11:28 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

Ich weiss jetzt dass seine 12V-Matte für 4mm Alu (welcher Größe?) zu wenig war. Aber hätte sie denn für 1mm Alu + 3mm Glas gereicht? Sein Experiment sagt ja nix über das aus wonach ich frage. Du hast mir ja auch gesagt dünnes Alublech + Glas wäre besser als eine Aluplatte die insgesamt gleich dick ist. Ich frage nur nach der Logik wonach das besser ist oder hast du das so ausprobiert?

Versteht mich nicht falsch, ich respektiere Eure Meinung nur erschließt sich mir die Logik einfach nicht, weshalb ich nachfrage. Ein Vergleich der damit nur am Rande zu tun hat hilft da halt nicht sonderlich weiter, wenngleich auch der interessant ist.

Frank

Versteht mich nicht falsch, ich respektiere Eure Meinung nur erschließt sich mir die Logik einfach nicht, weshalb ich nachfrage. Ein Vergleich der damit nur am Rande zu tun hat hilft da halt nicht sonderlich weiter, wenngleich auch der interessant ist.

Frank

|

Re: Heizbett-Versuche (PLA) 12. August 2012 06:38 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

@Helmi

"Statt Alublech+Spiegelfliese wäre ja auch 3mm Alu direkt mit Kapton drauf als Druckfläche denkbar nehm ich an..."

Das würde ich nicht tun, denn so eine Aluplatte biegt sich immer ein bisschen, wenn man die von einer Seite beheizt. Je dünner die Platte desto mehr wölbt sie sich.

Das ist mit ein Grund warum einige angefangen haben auf Glas zu drucken. Zum einen hält das PLA darauf recht gut, zum anderen bleibt die Glasplatte beim beheizen plan. Dabei wird der Nachteil der schlechteren Wärmeleitung in kauf genommen. Um diesen Nachteil etwas aus zu gleichen sind dann einige auf die Idee gekommen Spiegelfliesen zu verwenden. Das Metall der Bedampfung leitet die Wärme besser wie das Glas alleine.

Wenn es dir egal ist, wen die Aluplatte wölbt, kannst du ja Alu nehmen. Die Wärmeleitfähigkeiten sind sicherlich erheblich besser. Aber beim drucken wirst du dann immer wieder auf Schwierigkeiten mit dem Nullpunkt der Z-Achse stoßen.

Glas plus Alu(Kupfer) wäre da der goldenen Mittelweg. Gute Wärmeverteilung durch das Alu, und die Plane Druckfläche durch das Glas.

Hilft dir der Ansatz weiter ?

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

"Statt Alublech+Spiegelfliese wäre ja auch 3mm Alu direkt mit Kapton drauf als Druckfläche denkbar nehm ich an..."

Das würde ich nicht tun, denn so eine Aluplatte biegt sich immer ein bisschen, wenn man die von einer Seite beheizt. Je dünner die Platte desto mehr wölbt sie sich.

Das ist mit ein Grund warum einige angefangen haben auf Glas zu drucken. Zum einen hält das PLA darauf recht gut, zum anderen bleibt die Glasplatte beim beheizen plan. Dabei wird der Nachteil der schlechteren Wärmeleitung in kauf genommen. Um diesen Nachteil etwas aus zu gleichen sind dann einige auf die Idee gekommen Spiegelfliesen zu verwenden. Das Metall der Bedampfung leitet die Wärme besser wie das Glas alleine.

Wenn es dir egal ist, wen die Aluplatte wölbt, kannst du ja Alu nehmen. Die Wärmeleitfähigkeiten sind sicherlich erheblich besser. Aber beim drucken wirst du dann immer wieder auf Schwierigkeiten mit dem Nullpunkt der Z-Achse stoßen.

Glas plus Alu(Kupfer) wäre da der goldenen Mittelweg. Gute Wärmeverteilung durch das Alu, und die Plane Druckfläche durch das Glas.

Hilft dir der Ansatz weiter ?

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Heizbett-Versuche (PLA) 12. August 2012 06:47 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

Danke das hilft. Ich denke ich werde mal mit Alu testen und die Wölbung im Blick behalten. Alternativ werde ich mal Dibond probieren - die Wärmeleiteigenschaften sind zwar eher schlecht, allerdings ist es einfach bearbeitbar und für meinen Zweck (Bohrungen in die Druckplatte) eine gute Alternative. Für Glas muss ich dann wenn alle Stricke reissen etwas umdenken was die Konstruktion der Platte angeht.

Danke einstweilen für die Tipps.

Frank

Danke einstweilen für die Tipps.

Frank

|

Re: Heizbett-Versuche (PLA) 12. August 2012 17:04 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Dann also zur Theorie.

1.) Wir haben eine Wärmequelle und einen vertikalen Wärmetransport zur Druckfläche.

2.) Auf dem Weg nach oben verteilt das Alublech die Wärme horizontal, um Hotspots zu verhindern.

3.) Am Rand des Alublechs geht Wärme an die Luft verloren.

4.) Der horizontale Wärmetransport über das Ausgleichen der Hotspots hinaus ist unerwünscht, weil er den Wärmeverlust nach 3.) fördert.

5.) Der vertikale Wärmetransport vermindert sich, je dicker das Blech wird.

6.) Ein dickes Blech hat mehr Rand im Sinne von 3.)

7.) Ein dickes Blech fördert den horizontalen Wärmeverlust nach 4.)

8.) Aus 5.) - 7.) folgt, dass ein dünnes Blech vorteilhaft ist.

1.) Wir haben eine Wärmequelle und einen vertikalen Wärmetransport zur Druckfläche.

2.) Auf dem Weg nach oben verteilt das Alublech die Wärme horizontal, um Hotspots zu verhindern.

3.) Am Rand des Alublechs geht Wärme an die Luft verloren.

4.) Der horizontale Wärmetransport über das Ausgleichen der Hotspots hinaus ist unerwünscht, weil er den Wärmeverlust nach 3.) fördert.

5.) Der vertikale Wärmetransport vermindert sich, je dicker das Blech wird.

6.) Ein dickes Blech hat mehr Rand im Sinne von 3.)

7.) Ein dickes Blech fördert den horizontalen Wärmeverlust nach 4.)

8.) Aus 5.) - 7.) folgt, dass ein dünnes Blech vorteilhaft ist.

|

Re: Heizbett-Versuche (PLA) 13. August 2012 01:01 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 675 |

Das Heizbett muss als Kühlkörper gesehen werden, weil es das auch ist, und zwar der Kühlkörper für die Heizung und dann ist das auch relativ einfach zu berechnen, was am Ende rauskommt

Bei den ganzen Sache gibt es 3 Faktoren die zählen

1 die Fläche

2 das Material

3 das Volumen

Das Wichtigste daran sind die Flächen, DIE bestimmen bei diesen Materialstärken wie warm die Aluplatte wird, und nicht ob die 1 2 oder 4 mm ist, die Materialstärke geht zwar als Fläche mit ein ist aber gegenüber der gesammten Ober und Unterfläche sehr sehr gering, und damit auch der Temperaturunterschied

Das ganze Konstrukt ergibt dann einen Kelvin pro Watt Wert, und mit dem wird gerechnet,

Alu hat wie jedes andere Material auch einen Wärmeleitwert und der entscheidet wie schnell und gut die Wärme sich im Material verteilt und nicht die Dicke , die zusätzliche Fläche am Rand kann man bei diesen dickenunterschieden vernachlässigen und ist nicht relevant, was die zusätzlichen Verluste angeht.

Natürlich ist eine gleichgrosse dünne Aluplatte schneller warm aber nicht durch die geringere dicke sodern durch das geringere Volumen, die Endtemperatur ist jedoch bei bei einer 1mm oder 4mm Platte nahezu identisch

Dann noch was zu den Hotspots

Hotspots enstehen immer egal wie dick die Platte ist.

Entscheident für Hotspots ist nicht die Dicke des Materials sondern wie gleichmässig die Platte beheizt wird und ob die Heizleistung zum erhitzten Volumen des Körperes angepasst ist.

Wenn ich 5 Widerständen irgendwo hin montiere darf man sich dann aber nicht wundern wenn das ALU wellen schlägt wie ein Ozeandampfer.

Das kann man abmildern in dem man die Aluplatte dicker macht, aber auch diese schlägt minimale wellen wenn man sie einseitig beheitzt

Wenn ich mit eine Kerze ein 1mm Alu von unten in der mitte erhitze hab ich einen Punkt auf der Oberfläche der sehr schnell heiss wird, nach einigen Minuten wird der Punkt etwas kälter und die Wärme zieht in das restliche Volumen, nehme ich eine 4mm Platte passiert genau das selbe, es dauert hat ein wenig länger, ABER ich habe MEHR Wärmeenergie als Reserve gespeichert, die vermeidet das die Temperatur stark schwankt, wenn mal ein Lüftchen geht oder man kleine Druckteile mit dem Lüfter anblässt

Ob die ALUplatte 1, 2 oder 4mm dick ist macht bei einer 220mm x 220mm Fläche so gut wie nichts aus daher ist die Temp auch soweit identische die die Aluplatten abgeben.

Der Unterscheid zwischen einer 1mm ALuplatte und einer 4mm Aluplatte ist das das Volumen 4mal so hoch ist aber die Fläche nur minimal grösser ist, die Endtemparatur ist bei beiden identisch, nur die Aufheizzeit dauert länger

Übrigens bringt eine Glasfliese nur weil die hinterspiegelt ist keine Vorteile, es ist eher ein negativen Einflüss auf die Wärmekopplung von ALU auf Spiegelfliese.

Eine Spiegel ist wenn er von hinten verspiegelt wird natürlich auch auf der unterseite verspiegelt und dann kommt Lack drauf das diese Seite ngeschützt wird, der spiegelt Wärmestrahlung natürlich auch auf das Alubett zurück, Silber wird ja von hinten aufgedampft, und der speigelt ja nach beiden Seiten nach vorne und nach hinten

Nehmt mal ein gleich dickes Glas und man wird sehen das die Oberfläche sogar wärmer ist.

Die Glasfliesen werden ja nur genommen weil man sie nicht zuscheiden muss wie normale Glas, und halt bllig sind

Letztendlich kann man das mit einer Bratpfanne mit Aluboden gut vergleichen, die Endtemperatur ist immer gleich ob die Pfanne einen 1mm Aluboden hat oder einen 5mm, sie speichert halt Wärme besser.

Hardwarekiller

3-mal bearbeitet. Zuletzt am 13.08.12 01:28.

Bei den ganzen Sache gibt es 3 Faktoren die zählen

1 die Fläche

2 das Material

3 das Volumen

Das Wichtigste daran sind die Flächen, DIE bestimmen bei diesen Materialstärken wie warm die Aluplatte wird, und nicht ob die 1 2 oder 4 mm ist, die Materialstärke geht zwar als Fläche mit ein ist aber gegenüber der gesammten Ober und Unterfläche sehr sehr gering, und damit auch der Temperaturunterschied

Das ganze Konstrukt ergibt dann einen Kelvin pro Watt Wert, und mit dem wird gerechnet,

Alu hat wie jedes andere Material auch einen Wärmeleitwert und der entscheidet wie schnell und gut die Wärme sich im Material verteilt und nicht die Dicke , die zusätzliche Fläche am Rand kann man bei diesen dickenunterschieden vernachlässigen und ist nicht relevant, was die zusätzlichen Verluste angeht.

Natürlich ist eine gleichgrosse dünne Aluplatte schneller warm aber nicht durch die geringere dicke sodern durch das geringere Volumen, die Endtemperatur ist jedoch bei bei einer 1mm oder 4mm Platte nahezu identisch

Dann noch was zu den Hotspots

Hotspots enstehen immer egal wie dick die Platte ist.

Entscheident für Hotspots ist nicht die Dicke des Materials sondern wie gleichmässig die Platte beheizt wird und ob die Heizleistung zum erhitzten Volumen des Körperes angepasst ist.

Wenn ich 5 Widerständen irgendwo hin montiere darf man sich dann aber nicht wundern wenn das ALU wellen schlägt wie ein Ozeandampfer.

Das kann man abmildern in dem man die Aluplatte dicker macht, aber auch diese schlägt minimale wellen wenn man sie einseitig beheitzt

Wenn ich mit eine Kerze ein 1mm Alu von unten in der mitte erhitze hab ich einen Punkt auf der Oberfläche der sehr schnell heiss wird, nach einigen Minuten wird der Punkt etwas kälter und die Wärme zieht in das restliche Volumen, nehme ich eine 4mm Platte passiert genau das selbe, es dauert hat ein wenig länger, ABER ich habe MEHR Wärmeenergie als Reserve gespeichert, die vermeidet das die Temperatur stark schwankt, wenn mal ein Lüftchen geht oder man kleine Druckteile mit dem Lüfter anblässt

Ob die ALUplatte 1, 2 oder 4mm dick ist macht bei einer 220mm x 220mm Fläche so gut wie nichts aus daher ist die Temp auch soweit identische die die Aluplatten abgeben.

Der Unterscheid zwischen einer 1mm ALuplatte und einer 4mm Aluplatte ist das das Volumen 4mal so hoch ist aber die Fläche nur minimal grösser ist, die Endtemparatur ist bei beiden identisch, nur die Aufheizzeit dauert länger

Übrigens bringt eine Glasfliese nur weil die hinterspiegelt ist keine Vorteile, es ist eher ein negativen Einflüss auf die Wärmekopplung von ALU auf Spiegelfliese.

Eine Spiegel ist wenn er von hinten verspiegelt wird natürlich auch auf der unterseite verspiegelt und dann kommt Lack drauf das diese Seite ngeschützt wird, der spiegelt Wärmestrahlung natürlich auch auf das Alubett zurück, Silber wird ja von hinten aufgedampft, und der speigelt ja nach beiden Seiten nach vorne und nach hinten

Nehmt mal ein gleich dickes Glas und man wird sehen das die Oberfläche sogar wärmer ist.

Die Glasfliesen werden ja nur genommen weil man sie nicht zuscheiden muss wie normale Glas, und halt bllig sind

Letztendlich kann man das mit einer Bratpfanne mit Aluboden gut vergleichen, die Endtemperatur ist immer gleich ob die Pfanne einen 1mm Aluboden hat oder einen 5mm, sie speichert halt Wärme besser.

Hardwarekiller

3-mal bearbeitet. Zuletzt am 13.08.12 01:28.

|

Re: Heizbett-Versuche (PLA) 13. August 2012 02:14 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

@theodleif: Soweit so klar, aber du vergisst die Glasplatte in deiner Erklärung (schlechtere Wärmeleitung als Alu, Übergangsprobleme Alu/Glas). Mein Punkt war ja wo der Vorteil zwischen dünnes Alu+Glas und nur dickes Alu liegt. Selbst wenn man davon ausgeht ,dass das Glas nur 2mm und Alu 1mm dick ist (was ich bzgl. des Glases für kritisch halte in Sachen Stabilität) dann dürften diese Argumente die du aufführst verfliegen, weil Wärmeabfuhr gleich ist, Wärmeleitung aber deutlich problematischer.

Das was Wolfgang sagte ist natürlich ein valider Punkt und klingt sehr schlüssig.

@Hardwarekiller Danke.

Frank

Das was Wolfgang sagte ist natürlich ein valider Punkt und klingt sehr schlüssig.

@Hardwarekiller Danke.

Frank

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.