Rostock/fr

|

English • العربية • български • català • čeština • Deutsch • Ελληνικά • español • فارسی • français • hrvatski • magyar • italiano • română • 日本語 • 한국어 • lietuvių • Nederlands • norsk • polski • português • русский • Türkçe • українська • 中文(中国大陆) • 中文(台灣) • עברית • azərbaycanca • |

Release status: working

| Description | Rostock est un prototype de robot delta imprimante 3D.

|

| License | |

| Author | |

| Contributors | |

| Based-on | |

| Categories | |

| CAD Models | |

| External Link |

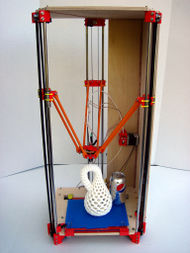

Rostock est un prototype robot delta imprimante 3D, réalisé en 2012 par Johann à Seattle, USA.

Différentes évolutions ont vu le jour depuis, parmi lesquelles :

- Kossel

- Rostock Mini

- RostockMax

- Rostock Prisma

- Cerberus

- ProStock

- Enlarged Rostock

- 3DR RepRap Delta Printer

- ...

Contents

- 1 Objectifs de la conception

- 2 Vidéos

- 3 Liste des pièces

- 4 Firmware

- 5 Assemblage

- 6 Calibration

- 7 Foire Aux Questions

- 7.1 Comment ajuste-t-on la hauteur de la surface d'impression ?

- 7.2 Est-ce que le lit chauffant (heated bed) devrait être monté sur une pièce isolante ou du liège ?

- 7.3 Est-ce-que la surface d'impression devrait être conçu pour être réglé en hauteur ?

- 7.4 Est-ce important si la buse de l'extrudeur (hot end) n'est pas centré sur la plate-forme d'impression ?

- 7.5 Pourquoi cette imprimante fait des pauses parfois ?

- 7.6 Si la Rostock perd l'alimentation, est que la tête d'impression tombe ?

- 7.7 Comment calibre-t-on axis_steps_per_unit ?

- 7.8 Quel est la résolution sur X et Y ?

- 7.9 Est-ce possible de monter un ventilateur sur la tête d'impression ?

- 7.10 Combien de roulements sont utilisés aujourd'hui ?

- 7.11 Comment prononcer "Rostock" ? Roe-stock, Raw-stock, Roz-talk ?

- 7.12 Recommanderiez vous un moteur 0,9 °/pas ou 1,8 °/pas ?

- 7.13 Peut-on avoir un schéma électronic des raccordements ?

- 7.14 Est que la Rostock peut imprimer un cercle entier de 28,73 cm (11,31") ?

- 7.15 Où puis-je acheter un kit de pièces pour construire ma propre Rostock ?

- 7.16 Avez vous des problèmes de jeux avec le métal sur le plastique sur les articulations ?

- 7.17 Pourquoi y a-t-il des guidages LM8UU plus long que le "standard" sur certaines colonnes ?

- 7.18 A quel point les chariots ont-ils besoin de descendre sur les colonnes durant les impressions ?

- 7.19 Quel est la longueur total de la courroie ?

- 7.20 Pourquoi avoir construit 3 tours plutôt que 4 ?

- 8 Futur

- 9 Liens

Objectifs de la conception

- Volume utile : 200x200x400 mm (8x8x16 inches).

- Surface d'impression: 200x200 mm glass chauffante fixe.

- Encombrement : 300x350 mm (12x14 inches).

- Masse de la tête d'impression (end effector) avec la buse de l'extrudeur (hotend): moins de 50 grammes.

- Vitesse à vide : jusqu'à 800 mm/s dans les 3 directions.

- Précision de positionnement : au moins 30 steps/mm dans les 3 directions.

- Simplicité : moins de 200 pièces.

- Coût matériel : moins de $500 USD.

Vidéos

http://youtube.com/user/jcrocholl/videos?query=rostock

<videoflash>3UOq-CQsbNo|640|360</videoflash>

<videoflash>nkAwOxA0lq8|640|360</videoflash>

Liste des pièces

Voir liens pour le tableau de la liste des pièces complète avec vendeurs.

- Pièces Imprimées

- Pièces plastique : imprimés en PLA.

- Thingiverse: Rostock (delta robot 3D printer)

- Châssis

- Base et tête du châssis : contre-plaqué découpé à la main 2x(300x350 mm bouleau de la Baltique).

- Dos et coté du châssis : contre-plaqué découpé à la main 2x(762x9 mm bouleau de la Baltique).

- Fixations : Vis en acier inoxydable, principalement M3 (quelques M4 et M8).

- Guidage

- Courroies crantées : 3x 1524 mm GT2 (pas de 2 mm, largeur 6 mm). Peut être ouverte ou fermé.

- Poulies : 3x GT2 poulies en plastique avec 40 dents. Des plus petites marcheraient probablement mieux.

- Colonnes de guidage : 6x 762x8 mm arbre rectifié. Des axes simplement tournées fonctionneront probablement aussi.

- Guidages linéaire : 6x LM8UU

- Attaches câbles (type Rilzan) : pour fixer les guidages linéaires et les courroies sur les pièces imprimés.

- Les longueurs des courroies et des biellettes peuvent être changés dans le firmware.

- Roulements à billes : 3x 608ZZ, 3x F608ZZ. Si vous ne trouver pas des F608ZZ, utiliser des 608ZZ avec des flasques imprimés en plastique. (D'autres roulements sont nécessaires pour l'Airtripper's bowden extruder).

- Si vous utilisez de plus petites poulies, remplacez 608 (8x22x7 mm) par 688 (8x16x6 mm) ou similaire.

- Extrudeur

- Control du fil : Airtripper's direct drive bowden extruder.

- Buse de l'extrudeur (Hotend)

- Hotend : hotend MakerGear pour fil de 1,75 mm, buse 0,5 mm.

- Electroniques

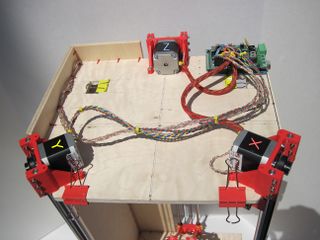

- Moteurs pas à pas : 4x NEMA 17 (3 pour le positionnement, 1 pour l'extrudeur).

- Fins de courses: 3x ZM micro switch (à bouton, pas de levier). Seules 3 fins de courses haute sont nécessaires. Le dessin initial avait aussi 3 fins de courses basse, mais ils ne sont plus nécessaires maintenant.

- Electroniques : RAMPS 1.4 ou tout autre carte RepRap.

- Alimentation : 12v 30A

- Firmware: Marlin modifié (voir liens). C'est la partie pauvre du concept. J'espère que nous aurons un meilleur firmware bientôt.

- Logiciels : Comme les autres imprimantes RepRap, ex.: OpenSCAD, Slic3r (voir GitHub pour les réglages recommandés), Printrun.

Firmware

Le prototype actuel utilise Marlin firmware modifié. C'est la partie pauvre du concept et non une solution à long terme. Mais il reçoit avec succès un G-code conventionnel par l'USB et le convertie en temps réel en géométrie Delta sur l'Arduino. J'utilise Arduino 0023 pour compiler et uploader ce firmware à la carte RAMPS 1.4. Quand j'essai Arduino 1.0 ça necompile pas, mais quelqu'un m'a dit que les nouvelles versions de Marlin sont supposées fonctionner avec Arduino 1.0.1.

J'ai changé la fonction prepare_move() du G1 dans Marlin.pde pour faire les choses suivantes :

- Estimer combien de pas linéaire devrait être fait pour cette ligne

- Diviser la ligne en de nombreux, très petits segments linéaire (inférieurs à 1 mm chacun)

- Calculer les coordonnées et vitesse delta pour chaque segment.

- Ajouter chaque segment au tampon de planification de la trajectoire.

- Si le tampon de planification de la trajectoire est plein, attendre que le prochain segment est été exécuté.

J'ai aussi amélioré la commande G28 (tous les axes en position repos (home all axes)):

- Faire monter tous les chariots jusqu'à ce que l'un d'eux touche un contacteur de fin de course.

- Mettre en position repos (home) dans l'ordre : colonne X, colonne Y et colonne Z

- Maintenant, on sait que la tête d'impression (end effector) est centré en position haute.

- Les fins de courses sont ajustables avec des vis M3 sur les chariots

Assemblage

Moteurs

- Connecter les 3 moteurs pas à pas sur les sorties X, Y, Z de la carte RAMPS.

- Vous pouvez ajouter de la gaine rétractable de couleur pour identifier les cables des moteurs et des fins de courses.

- Rouge = X : moteur et fin de course avec gauche (coté électronique).

- Jaune = Y : moteur et fin de course avant droit (coté du châssis en contre plaqué).

- Bleu = Z : moteur et fin de course central arrière.

- Ajuster la tension des moteurs (petits potentiomètres ronds) sur les pilotes des pas à pas à 9h (environ 30%). Cela va permettre au moteur de sauter des pas si les fins de courses ne marche pas. Quand la calibration est faite, 10 ou 11h est un bon réglage pour éviter de sauter des pas mais aussi éviter la surchauffe des moteurs et des pilotes.

- Grabercars dit : environ 1/8 de tour dans le sens horaire de la puissance minimum sur la Pololu est suffisant pour que le moteur fonctionne correctement et ne fasse pas de bruit.

Fins de courses

- Connectez les 3 fins de courses aux connecteurs XMAX, YMAX, YMAX de la carte RAMPS.

- Les fins de courses sont utilisées en "normalement fermés". Donc la ligne électrique est coupé quand la fin de course est touché. Si vos fins de courses sont "normalement fermés", changer X_ENDSTOPS_INVERTING par true dans Configuration.h.

Courroies

Cela peut être un défi d'obtenir une bonne tension de courroie. Vous devriez être capable d'obtenir des tonalités graves agréables sur les courroies. Voici la méthode de Johann pour tendre les courroies :

- Assurez vous que vous n'avez pas de rebord sur le poulie tendeuse (celui qui vous fait face).

- Mettez la courroie sur la poulie du moteur, puis sur la poulie tendeuse.

- Poussez la poulie tendeuse aussi loin que possible avec une main.

- Enlevez la courroie de la poulie tendeuse.

- Poussez la poulie tendeuse de 3 mm (comme pour tendre plus) et serrez la vis sur les colonnes.

- Remettez la courroie sur la poulie tendeuse. Ce sera très serré.

- La poulie tendeuse est incliné de 2°, donc votre courroie ne tombera pas même si il n'y a pas de rebord sur la poulie tendeuse.

- Si la courroie vient à tomber, réduisez la tension légèrement, ou imprimez un nouveau support de poulie tendeuse avec un angle plus important.

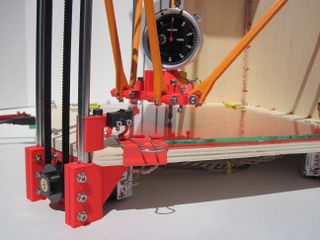

Calibration

Cette section a été mise à jour pour la dernière version modifié du firmware de Marlin (sans les fins de courses basses).

- Téléchargez https://github.com/jcrocholl/Marlin et faire les modifications suivantes dans Marlin.pde et Configuration.h.

- DELTA_DIAGONAL_ROD 250 mm longueur des biellettes (distance de centre à centre d'articulation).

- DELTA_SMOOTH_ROD_OFFSET 175 mm décalage horizontal du milieu de l'imprimante aux axes des colonnes.

- Si votre tête d'impression est trop haute ou trop basse dans le centre de la zone d'impression, ajuster DELTA_SMOOTH_ROD_OFFSET par 1/2 millimètre et essayez à nouveaux.

- DELTA_EFFECTOR_OFFSET 33 mm décalage horizontal des articulations de biellettes au centre de la tête d'impression (end effector).

- DELTA_CARRIAGE_OFFSET 18 mm décalage horizontal des articulations de biellette aux axes des colonnes.

- DELTA_RADIUS (DELTA_SMOOTH_ROD_OFFSET-DELTA_EFFECTOR_OFFSET-DELTA_CARRIAGE_OFFSET) longueur projeté sur la plan horizontal des biellettes.

- Z_HOME_POS 402 mm distance entre la buse de l'extrudeur (hotend) et la surface d'impression après le "homing".

- Si vous connaissez le pas et le diamètre primitif de vos poulies, vous pouvez utiliser http://calculator.josefprusa.cz/#MotorStuffSPMB pour trouver la valeur correct pour DEFAULT_AXIS_STEPS_PER_UNIT pour X, Y, Z.

- Connectez le cable USB à votre ordinateur et charger le firmware dans l'Arduino Mega.

- Avec le câble USB connecté à votre ordinateur, démarrez pronsole.py.

- Choisir l'interface USB, sélectionnez 250.000 baud, cliquez sur le bouton "Connect"

- Si la connection est établie, vous devriez voir des données provenant de Marlin dans la fenêtre de droite.

- Bougez les chariots de l'imprimante à la main pour les éloigner des fins de courses. On laissera également un peu d'espace en dessous de la tête d'impression.

- Placez un vieux livre ou un carton épais ondulé sur la surface d'impression pour la protéger d'un crash de la tête d'impression.

- Connectez l'alimentation 12V. Soyez sur de pouvoir l'éteindre rapidement si les moteurs bougent dans la mauvaise direction.

- Envoyez une commande G28 (tous les axes en position repos (home all axes)) en cliquant sur le bouton représentant une petite maison.

- Cela devrait faire monter tous les chariots jusqu'à ce qu'ils touchent les fins de courses.

- Si les charriots commencent à descendre, éteignez l'alimentation 12V et inversez les connecteurs des moteurs pas à pas sur la carte RAMPS. Puis essayez à nouveau.

- Les fins de courses sont utilisées pour micro-calibrer la hauteur de la surface d'impression.

- Si vous avez un comparateur, vous pouvez le fixer à la tête d'impression avec this.

- Après G28, descendez jusqu'à la surface d'impression et essayez des mouvements horizontaux dans les directions X et Y.

- Le comparateur vous montrera si les mouvements horizontaux sont parallèles à la surface d'impression ou non.

- Ou vous pouvez fixer un crayon et dessiner des lignes sur le papier.

- Ou si vous avez déjà un extrudeur avec sa buse (hotend), imprimez la première couche d'un objet large.

- Si la première couche est trop fine près d'un des moteurs, vissez la vis de fin de course sur ce chariot.

- Si la première couche est trop épaisse près d'un des moteurs, dévissez la vis de fin de course sur ce chariot.

- 1 tour complet d'une vis M3 est égal à 0,5 mm.

- Après avoir ajusté les vis de fin de course, envoyez G28 (tous les axes en position repos (home all axes)) et essayez à nouveau.

Foire Aux Questions

Comment ajuste-t-on la hauteur de la surface d'impression ?

Vous pouvez modifiez les lignes suivantes dans Configuration.h, vous recompilez et recharger le firmware :

// La position repos de la tête d'impression (The home position of the print head). // Pour une Rostock cela signifie en haut et au centre du volume d'impression cartésien. (For Rostock this means top and center of the cartesian print volume). #define Z_HOME_POS 402 // Distance entre l'extrémité de la buse et la surface d'impression après la mise en position repos (Distance between nozzle and print surface after homing).

Pour les micro-calibration, utilisez les vis de fin de course sur les chariots, voir calibration.

Est-ce que le lit chauffant (heated bed) devrait être monté sur une pièce isolante ou du liège ?

Oui, le liège aidera probablement à chauffer plus vite et éviter de chauffer le contre-plaqué et les composants électronique en dessous.

==== Est-ce que le lit chauffant (heated bed) est monté Oui, le côté de cuivre gravé est en contact direct avec le verre. On peut voir les LEDs et les contacts à l'avant juste à côté du bord du verre. Mais je n'ai pas encore connecté mon lit chauffant (heated bed), parce que je n'imprime que du PLA et il colle parfaitement à la bande bleue de peintres, même sans chauffer la surface d'impression. Je vais brancher les fils de lit chauffant si jamais j'ai des problèmes avec des coins qui se décollent. Sinon, supprimer complètement le lit chauffant à un moment donné.

Est-ce-que la surface d'impression devrait être conçu pour être réglé en hauteur ?

Non, la surface d'impression devrait être attaché fermement au châssis, en contact sur toute la surface, de préférence avec du liège entre le lit chauffant (heated bed) et le contre-plaqué. Vous pouvez ajuster la première couche d'impression avec les fins de courses, voir calibration. Vérifiez bien également que les colonnes sont perpendiculaires au contre-plaqué formant la base du châssis, sinon, les objets imprimés seront un peu asymétrique.

Est-ce important si la buse de l'extrudeur (hot end) n'est pas centré sur la plate-forme d'impression ?

Cela fonctionnera, mais il y a quelques conséquences mineurs :

- Vous devrez concevoir et imprimer des fixations spéciales asymétriques pour le tube Bowden.

- Le coté le plus proche de la tête d'impression pourrait se ramollir à cause de la chaleur de la buse de l'extrudeur.

- Vos impressions ne seront pas centré sur la surface d'impression (proche du bord) mais cela pourra être réglé dans le Slicer.

Pourquoi cette imprimante fait des pauses parfois ?

L'impression avec pronsole.py à la place de pronterface.py si vos impressions ont des excroissances. Elles peuvent être causé par Pronterface recréant le G-code durant l'impression, lequel crée des délais significatif entre les segments. Le firmware Marlin modifié génère de nombreuses lignes plus petites pour chaque commande G1, ainsi le tampon de prédiction du Marlin va tourner à vide si on ne lance pas rapidement la commande G1. Cela peut être résolu en imprimant directement d'une carte SD.

Si la Rostock perd l'alimentation, est que la tête d'impression tombe ?

Non. La tête d'impression pèse moins de 50 grammes, et les 3 moteurs pas à pas ont un couple résiduel non négligeable, même quand ils sont hors tension (aimants permanents). Vous pouvez déplacer la tête d'impression à la main quand les moteurs sont éteints, mais ça n'est pas facile, et ils resteront là où vous les laissez.

Comment calibre-t-on axis_steps_per_unit ?

Vous devez "déplacer et mesurer" si vous connaissez le pas et le nombre de dent de vos poulies. Allez simplement sur http://calculator.josefprusa.cz/#MotorStuffSPMB et il vous fera les calculs et vous montrera le résultat. Le firmware s'occupe de tous les calculs non-linéaires, donc vous n'avez pas besoin de l'inclure dans ce calcul. Si vous voulez "déplacer et mesurer", faites le sur Z, car X et Y sont non-linéaires.

Quel est la résolution sur X et Y ?

Le nombre de pas/mm pour X et Y n'est pas constant sur la zone d'impression. Sur le milieu on a environ 30 pas/mm, et sur les bords, c'est plus de 300 pas/mm parce que les biellettes sont pratiquement horizontales.

Est-ce possible de monter un ventilateur sur la tête d'impression ?

C'est possible, mais j'ai essayé de réduire le poids des pièces en mouvements. Donc j'utilise un gros ventilateur oscillant sur mon bureau juste à coté de l'imprimante. Vous pouvez voir le ventilateur sur cette image : http://thingiverse.com/image:150904

Combien de roulements sont utilisés aujourd'hui ?

3x 608ZZ et 3x F608ZZ (F = flasque) pour le tendeur de courroie cranté en haut. Si vous ne pouvez pas trouver des roulements avec flasque, vous pouvez essayé d'utiliser des 608ZZ normaux avec un flasque plastique imprimé. Si vous voulez utiliser de plus petites poulies sur les moteurs (ce qui serait une bonne idée) vous pouvez remplacer les 608 (8xx22x7 mm) par des 688 (8x16x6 mm) ou similaire.

En plus 1x 608ZZ et 1x MR105ZZ pour l'Airtripper's direct drive bowden extruder.

Comment prononcer "Rostock" ? Roe-stock, Raw-stock, Roz-talk ?

C'est open source, vous pouvez le prononcer comme vous voulez. ;) Je dis Ross-tock mais les autres prononciations sont bien aussi.

Recommanderiez vous un moteur 0,9 °/pas ou 1,8 °/pas ?

Utilisez ce que vous avez dans votre atelier. Si vous achetez de nouveaux moteurs, je pense que 1,8 °/pas (200 pas par rotation) est plus courant sur les imprimantes RepRap actuellement. L'électronique moderne (ex. la RAMPS 1.4 utilisez actuellement) supporte 16x micro pas, donc il y a 3200 micro pas par rotation ce qui est beaucoup.

Peut-on avoir un schéma électronic des raccordements ?

Le câblage est très similaire à la Prusa Mendel par exemple. J'ai connecté mes fins de courses en "normalement fermé" ce qui fait qu'on ouvre le circuit quand on arrive en fin de course. Mais cela est facile à changer dans le firmware.

Est que la Rostock peut imprimer un cercle entier de 28,73 cm (11,31") ?

Le prototype actuel ne peut pas réellement imprimer sur toute la surface d'impression 20,32x20,32 cm (8x8"). Cela est plus proche d'un cercle de 22,86 cm (9"). Mais oui, vous pouvez imprimer un vase qui surplomb qui serait plus large que la surface d'impression.

Où puis-je acheter un kit de pièces pour construire ma propre Rostock ?

Désolé, pas pour l'instant. Cela n'est pour l'instant qu'un prototype. Je suis pratiquement sûr que les beta testers trouverons de nombreux problèmes et feront des améliorations. Nous travaillons sur un nouveaux châssis appelé Kossel pour remplacer le châssis en contre-plaqué par des profilés, et pour l'instant c'est séduisant. Restez à l'écoute !

En Europe, vous pouvez trouver un kit complet de Reprap Austria

Avez vous des problèmes de jeux avec le métal sur le plastique sur les articulations ?

Sur une version précédente, certaines des vis se sont dévissées après un certain temps, mais je pense que cela est complètement résolut par les contre écrous à l'intérieur. Mon prototype n'a seulement imprimé que 1 kg de PLA, mais pour l'instant il n'y a pas de signes d'usure et de très faibles jeux.

Pourquoi y a-t-il des guidages LM8UU plus long que le "standard" sur certaines colonnes ?

Les LM8UU plus long était juste une expérience pour voir si cela permettrait de garder le chariot plus horizontal. Il ne semble pas que ça fasse une différence, excepté que ça ajoute du coût et du poids, donc ça n'est pas recommandé.

A quel point les chariots ont-ils besoin de descendre sur les colonnes durant les impressions ?

Les biellettes font 250 mm de long. Donc le déplacement maximum requis pour l'impression de la première couche est autour de 200 mm (ils vont de la position verticale à pratiquement l'horizontale). Vous avez d'ajouter la hauteur d'impression au chemin de la première couche : 200 mm + 200 mm = 400 mm de déplacement de chariot est requis si vous voulez imprimer des objets de 200 mm de haut.

Quel est la longueur total de la courroie ?

Le prototype utilise actuellement des colonnes de 762 mm et courroies crantés avec un pas de 2 mm et 762 rainures. Cela me donne un volume utile de 20x20x40 cm (8x8x16"). Vous pouvez faire votre Rostock plus petite ou plus grande simplement en ajustant la hauteur des colonnes et courroies crantés. Si vous avez déjà des courroies plus petites, vous pouvez les utiliser avec de plus longues colonnes également. La partie en trop dépassera sur le dessus de l'imprimante, mais ce n'est pas grave. Une imprimante plus petite sera plus rigide, stable et pourrait ne pas nécessiter du contre-plaqué supplémentaire sur l'arrière et le coté.

Pourquoi avoir construit 3 tours plutôt que 4 ?

J'ai choisi de commencer avec 3 tours pour faire une conception la plus simple possible qui puisse fonctionner. 4 tours auraient augmenté la précision, mais cela nécessite aussi 33% de pièces en plus et ce serait hyperstatique. Cela signifie que la mécanique pourrait mal fonctionner si les 4 cotés ne sont pas parfaitement coordonnées.

Futur

Les améliorations suivantes sont prévus pour le futur :

- Utiliser de plus petites poulies

- Trouver des poulies et courroies moins cher, ex. T2.5 / HTD-3M / GT3?

- Remplacer les courroies crantés par du fil de pêche Spectra

- Ecrire un nouveau firmware propre basé sur Grbl.

- Créer une Mini Rostock avec un volume utile 120x120x120 mm.

- Remplacer les épingles en métal par des épingles en plastique pour tenir la vitre de la plate forme.

- Utiliser des profilés aluminium à la place du contre-plaqué pour le châssis : Kossel.

- Utiliser des galets directement sur les profilés aluminium à la place des LM8UU sur les colonnes de guidage.

- Développer avec un extrudeur double

Liens

- Rostock blog on Tumblr

- Videos on YouTube

- Pictures on Flickr

- Rostock parts on Thingiverse

- Mailing list for questions and answers

- OpenSCAD source files on GitHub for printed plastic parts.

- Modified Marlin firmware on GitHub for delta geometry on Arduino.

- Bill of materials / BOM / parts list on Google Docs (work in progress)