Clone wars: Ronquío/es

|

English • العربية • български • català • čeština • Deutsch • Ελληνικά • español • فارسی • français • hrvatski • magyar • italiano • română • 日本語 • 한국어 • lietuvių • Nederlands • norsk • polski • português • русский • Türkçe • українська • 中文(中国大陆) • 中文(台灣) • עברית • azərbaycanca • |

Bienvenido a La tierra del Ronquío en español

|

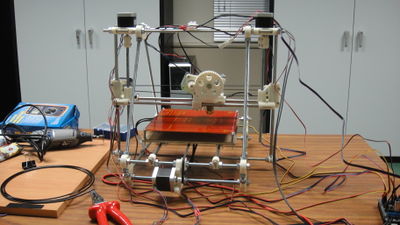

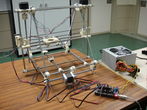

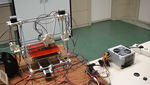

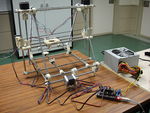

La tierra del Ronquío es la historia de la impresora Prusa Mendel iteración 2 de la universidad de Jaén llamada, dentro del Proyecto Clone Wars, Ronquío. Esta máquina es una maquina auto-replicante de Software y Hardware abierto.

Foto de la impresora en proceso de montaje. |

|

| |

Presentación

Datos básicos del Clon |

|

Partes de la impresora

Todas y cada una de las piezas utilizadas para hacer esta RepRap |

| |

Electrónica

Detalle de la electrónica, firmware y software |

|

Multimedia |

Introducción

- Esta impresora está siendo construida en y para la Universidad de Jaén y está dentro del proyecto Clone Wars. Todas las piezas imprimibles se han obtenido como donación por parte del proyecto multiXtruder, en el cual participan Alberto Valero Gómez y Juan Pablo Rodríguez.

- Para el montaje de esta Reprap se ha seguido la guía de montaje de la Prusa 2 de Juan González Gómez(Obijuan)

- En esta página se intentará documentar todas las peculiaridades que tiene esta Reprap así como todas las modificaciones que se le hagan con respecto a la Prusa 2 original

- Clon número 133

Menciones

- Ser la primera impresora REPRAP de la Universidad de Jaén

Autor

Ficha

|

|

|

Partes imprimibles

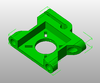

Estructura completa

| Imagen | Pieza (STL) | Cantidad | Imagen | Pieza (STL) | Cantidad |

|---|---|---|---|---|---|

|

Bar Clamp | 8 |

|

Frame vertex with foot | 4 |

|

Frame vertex | 2 |

|

Y motor bracket | 1 |

|

Z motor mount | 2 |

|

Endstop holder | 3 |

|

Belt clamp | 2 |

|

Belt clamp nut holder | 2 |

|

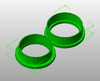

Bearing guide | 3 |

|

LM8UU Holder | 4 |

|

Ends threadedrod idler | 1 |

|

Ends threadedrod motor | 1 |

|

X carriage | 1 |

|

Coupling | 2 |

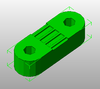

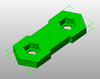

Extrusor: Jonaskuehling

| Imagen | Pieza (STL) | Cantidad | Comentarios |

|---|---|---|---|

|

jonaskuehling_gregs-wade-v3_jhead | 1 | Greg's Wade reloaded |

|

biggearmod_fixed | 1 | Engranaje grande |

|

smallgearmod_fixed | 1 | Engranaje pequeño |

Vitaminas

En el ámbito de las impresoras auto-replicantes (repraps) se denominan vitaminas a todas aquellas partes que NO SON IMPRIMIBLES y que hay que comprarlas.

Vitaminas para el extrusor

| Imagen | Pieza | Cantidad | Comentarios |

|---|---|---|---|

|

Perno M8 | 1 | 1 para el extrusor |

Varillas roscadas

En total se necesitan 6 varillas roscadas M8 de 1m de largo. Hay que cortarlas de los siguientes tamaños:

Varillas Lisas

|

Se necesitan 6 varillas, de los siguientes tamaños:

|

Electromecánica

| Imagen | Pieza | Cantidad | Imagen | Pieza | Cantidad |

|---|---|---|---|---|---|

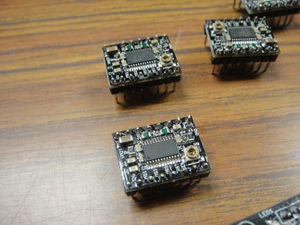

|

Allegro 4982 | 4 |

|

Arduino Mega 2560 | 1 |

|

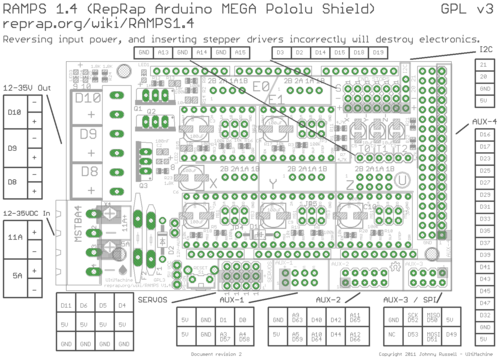

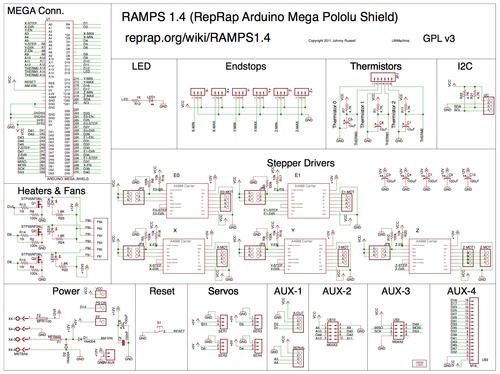

RAMPS 1.4 | 1 |

|

Hot End JHead Mk VB | 1 |

|

Motores paso a paso Nema 17 | 5 |

|

Base caliente MK2 | 1 |

|

Final de carrera | 3 | |

Termistor base caliente 100K | 1 |

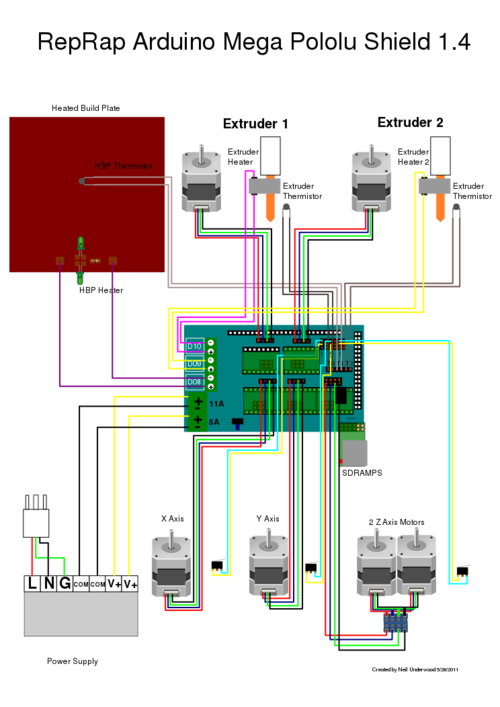

RAMPS 1.4

RepRap Arduino Mega Pololu Shield, o RAMPS para abreviar. Está diseñada para albergar toda la electrónica de una REPRAP en un pequeño pack de bajo coste. Es una placa de una sola capa diseñada para poder ser impresa en su REPRAP mediante un lápiz resistente a ataques químicos o grabándola mediante tóner. Al mismo tiempo que se basa en la potente plataforma Arduino MEGA y tiene espacio suficiente para su expansión. El diseño modular del shield de Arduino MEGA incluye conectores para los controladores de los motores PaP y la electrónica del extrusor, para facilitar el mantenimiento, sustitución, actualización de piezas y capacidad de expansión. Además, siempre y cuando se mantenga la RAMPS en la parte superior de la pila, se pueden añadir otros escudos o tarjetas de expansión a Arduino.

Finales de carrera mecánicos

El firmware recomendado proporcionará una configuración para utilizar finales de carrera mecánicos con sólo dos cables.

Localice el área denominada "endstops" en la esquina superior derecha de la placa y para cada uno de los ejes X, Y, y Z habrá un par de conectores de 3 pins (la etiqueta debería estar por debajo de cada pin), haga lo siguiente:

Conecte S (fila superior, etiquetada a la izquierda) en las RAMPS a C en el interruptor. Conecte GND en las RAMPS a NC en el interruptor.

Nota: El firmware más reciente, como Marlin parece usar NO como el pin por defecto en el interruptor. Revíselo, puede que tenga que invertir los finales de carrera en el firmware. Usted puede utilizar el código M119 para comprobar su estado de tope.

Cables del motor

- Soldar un conector hembra en los extremos de cada cable.

- Los utilizados en nuestra REPRAP son del tipo utilizado para los servos en los proyectos de RC. Véase [Motores paso a paso] para obtener información sobre los motores.

Cables del Termistor

Utilice un zócalo hembra de 2 pins y aísle bien los cables para asegurar que no se hace ningún corto. Tenga en cuenta la elevada temperatura.

- Conecte los cables de modo que los dos lleguen a T0 para el HotEnd.

- Conecte los cables de modo que los dos lleguen a T1 para la Hotbed.

- Si cambia de firmware verifique el estado del termistor.

Carril de Controlador o driver

Inserte dos conectores macho 1x8 en los conectores hembra de la RAMPS como si estuviese colocado el controlador. Asegúrese de que el lado largo es el que queda encajado en la base y el corto el que requiere la soldadura, al igual que la parte del chip es la que queda visible en la placa. Coloque la placa de modo que los rótulos de la base del controlador coinciden con los de la RAMPS. Recuerde colocar un disipador de calor sobre el chips.

Cableado

Es relativamente fácil cablear las RAMPS. Solo hay que añadir la resistencia del extrusor a D10, el termistor a T0, y cablear los motores PaP y finales de carrera. Para los motores, de izquierda a derecha, el orden de los cables es rojo, azul, verde y negro, junto a los pins de los drivers o controladores. Cuando conecte los cables a los finales de carrera (si utiliza 3 finales de carrera, tiene que conectarlos al slots MIN (-) correspondiente a cada eje, asegúrese de que coincida con las etiquetas.

Advertencias

Conectar incorrectamente o la inversión de +/- puede destruir sus equipos electrónicos y causar riesgo de incendio.

La incorrecta inserción de los controladores paso a paso puede destruir sus equipos electrónicos y causar riesgo de incendio. Asegúrese de desconectar el USB y la fuente de alimentación al retirar o ajustar los controladores paso a paso. Siempre asegúrese de conectar los cables en la orientación adecuada y en el zócalo correcto.

Conexión de la alimentación

Conecte la fuente de alimentación de 12V en el shield RAMPS. Asegúrese de conectar correctamente el + / - ó de lo contrario puede destruir sus equipos electrónicos y causar riesgo de incendio.

El par de conectores inferiores marcados por 5A alimentan los controladores paso a paso y la resistencia de extrusión y / o ventilador (D9, D10). La fuente debe poder entregar 5A

El par de conectores de alimentación de 11A alimenta la base caliente, u otra salida (D8). La fuente debe poder entregar como mínimo 11A.

Si ambos carriles de alimentación están conectados a la misma fuente de alimentación debe tener una capacidad mínima de 16A.

El conector cilíndrico, en el Arduino MEGA, no suministra energía para alimentar la RAMPS ni para los motores paso a paso, cama caliente, etc

Al conectar la alimentación fíjese en la polaridad que está marcada en la placa. Si esta no se pudiese ver, mirando a la conexión de alimentación, el positivo es el de la izquierda y el negativo está a la derecha de la clavija.

Fuente de alimentación

La RAMPS tiene de sobra con la línea de 12 V de una [Fuente de alimentación de PC]. también puede utilizar una fuente de alimentación portátil de 12V. Asegúrese de que puede dar 5A o más. Se necesitan 11A adicionales para la base caliente.

Consulte Conexión a la alimentación en la parte superior.

Los 3 pins al lado del botón de reinicio están destinados a conectarse, opcionalmente, a su fuente de alimentación (Correo del grupo donde se comenta). En caso de utilizarlos, el pulsador PS_ON servira para apagar y encender la fuente. Muchos Firmwares soportan esta función bajo el comando M80 para activar la fuente de alimentación y M81 para apagarla. Este uso se reserva para fuentes de alimentación ATX y puede ser modificada en el firmware para soportar fuentes de 5V de alta potencia, como la de una Xbox.

Sin D1 instalado, o cuando el 12Vin no está conectado, el Arduino obtiene su energía del USB. Si usted quiere que su equipo funcione sin el USB conectado tiene que soldar el diodo D1 o conectar VCC a su fuente de alimentación.

El pin VCC puede ser conectado a la salida de 5Vsb de su ATX para alimentar de forma continua al Arduino, desde esta misma. Tendrá que asegurarse que D1 no está instalado o se producirá un corto. El Arduino no está diseñado para ser alimentado directamente en el riel de VCC y el adaptador de VIN al mismo tiempo.

El pin de 5V de ese conector en las RAMPS sólo proporciona los 5V a los conectores de los servos auxiliares. Está diseñado para que pueda puentearlo al pin VCC y usar la fuente de alimentación de Arduino para suministra 5V para los servos adicionales sí esta alimentando por USB o 5V. Dado que no es una gran carga extra la que pueden suponer estos servos, se puede conectar directamente a la fuente de 5V, en caso que disponga de una. También puede dejar este pin desconectado si no tiene planes de utilizar servos extra.

En el caso de usar una fuente ATX y que se opte por no usar los 3 pins anteriormente mencionados habrá que trucarla para que encienda al conectarla a la red. Para prepararla ver el video tutorial de Obijuan: Preparando la fuente de alimentación

Voltaje de entrada máximo

Fuente de alimentación sin diodo

El diodo 1N4004 conecta la tensión de entrada de la RAMPS a ArduinoMEGA. Si su tarjeta no tiene este diodo soldado, con seguridad puede ser alimentada hasta por 35V. (La mayoría de controladores pueden trabajar hasta con 35V, asegurar la tensión máxima antes de alimentar)

Fuente de alimentación con diodo

Si su placa tiene un diodo 1N4004 soldado, no aplique más de 12 V a la misma. Originalmente ArduinoMega está preparado para una entrada de 12 V. Mientras Arduino Mega 2560 puede llegar hasta los 20 V, aunque no se recomienda.

Calibración Pololu/Stepstick

Si cree que puede tener algún error en la conexión de la electrónica, puede instalar un solo controlador paso a paso durante la prueba inicial, poniendo en riesgo solo uno de esos controladores.

El potenciómetro de los controladores paso a paso, regula el límite de corriente para los motores. Gire en sentido contrario a las agujas del reloj completamente y después 1/4 de vuelta en el sentido contrario. Tenga cuidado de no forzar los tornillos, son muy delicados. Usted tendrá que ajustar el límite de corriente después. Tenga en cuenta que desde la conexión el controlador entrega al motor la intensidad máxima, incluso cuando no se mueven, así que si nota que sus controladores se ponen caliente, es posible que desee bajar un poco la corriente. Es aconsejable poner disipadores de calor a los controladores.

Conectar los finales de carrera mínimos para X, Y, Z.

Conectar motores (No conecte o desconecte los motores mientras tenga tensión; Si las conexiones están sueltas, esto hará que el motor vibre o se mueva incorrectamente y posiblemente se estropee su controlador paso a paso).

Instalar el firmware (mas información arriba). El flasheo del firmware se puede hacer sin la alimentación de 12V conectada.

Método A

Manual Jon Goitia Hernández. Método documentado por el equipo de LEAPto3D. Hace falta un amperímetro y la fuente de alimentación. Las desventajas de este método es que tienes que ir cambiando uno a uno los drivers para calibrarlos y debe estar la fuente de alimentación conectada para ver el valor real de corriente que consumen los motores PaP.

Método B

Método de Miguel Sánchez (misan).En esta forma de calibrar los Pololus se toma como referencia la tensión en el potenciómetro, que es una tensión de referencia para el control de corriente. En los Pololus es de 0.4V por amperio. Se puede ajustar esa tensión con la ventaja de no tener los 12V conectados y pudiendo hacerlo con todos los driver conectados a la vez. Para ello, se pone el pin común (GND) del polímetro a la carcasa del USB y el positivo al tornillo que regula la corriente del motor PaP. Esta regulación es lineal, 0.4v equivalen a 1 amperio así que 0.1v=250mA, 0.2v=500mA.

Valores recomendados

| Eje | X | Y | Z | Extrusor |

| Método A Corriente (mA) | 200 | 200 | 400-500 | 350-500 |

| Método B Tensión (V) | 0,08 | 0,08 | 0,16-0,2 | 0,14-0,2 |

Firmware y Software

Veáse: cadena de herramientas CAM RepRap.

Firmware

La RAMPS 1.4 utiliza la misma definición para los pines que la 1.3.

Necesitará el software de Arduino en http://www.arduino.cc/en/Main/Software para cargar el firmware para Arduino Mega. Arduino Mega 2560 Rev3 requiere la versión 0023 del software.

Sprinter y Marlin son los firmwars más populares y estables para RAMPS en 12/28/2012.

Se puede descargar un firmaware preconfigurado en http://www.iearobotics.com/downloads/2012-08-31-R2-Reloaded/R2-Reloaded-Sprinter-Superestable-0.2.zip. (Esta es la versión super estable que usa Obijuan en su impresora R3)

Otros finales de carrera, distintos a los mecánicos, necesitan pins establecidos en el firmware de la siguiente manera:

- define OPTO_PULLUPS_INTERNAL 1 , que se añaden a configuration.h si no existe de forma predeterminada.

Estos son los pins definidos para esta placa.

// For RAMPS 1.4 #define X_STEP_PIN 54 #define X_DIR_PIN 55 #define X_ENABLE_PIN 38 #define X_MIN_PIN 3 #define X_MAX_PIN 2 #define Y_STEP_PIN 60 #define Y_DIR_PIN 61 #define Y_ENABLE_PIN 56 #define Y_MIN_PIN 14 #define Y_MAX_PIN 15 #define Z_STEP_PIN 46 #define Z_DIR_PIN 48 #define Z_ENABLE_PIN 62 #define Z_MIN_PIN 18 #define Z_MAX_PIN 19 #define E_STEP_PIN 26 #define E_DIR_PIN 28 #define E_ENABLE_PIN 24 #define SDPOWER -1 #define SDSS 53 #define LED_PIN 13 #define FAN_PIN 9 #define PS_ON_PIN 12 #define KILL_PIN -1 #define HEATER_0_PIN 10 #define HEATER_1_PIN 8 #define TEMP_0_PIN 13 // ANALOG NUMBERING #define TEMP_1_PIN 14 // ANALOG NUMBERING

Sprinter

Marlin

Programas de laminado

Convierte los archivos .stl en ficheros G-code.

Skeinforge

Guía de calibración de Santiago López (Darkomen) http://reprap.org/wiki/Clone_Wars:_Guia_de_calibracion/es

Guía realizada por Reclone3d con gran cantidad de enlaces muy interesantes e imágenes para aprender a identificar los fallos más comunes.

Slic3r

Software

Pronterface

Forma parte del conjunto de aplicaciones que es Printrun.

Un fallo común en el programa es que al intentar hacer movimientos con el GCODE G1, los desplazamientos no corresponden, para solucionarlo verifica si estás utilizando coordenadas absolutas o relativas. Para poner coordenadas relativas, usa el comando G91.

Cura

Cura es un software que nos va a permitir convertir los archivos STL que contienen nuestro diseño 3D en piezas físicas en un solo entorno de trabajo. Configurando Cura de Pablo Murillo

Consejos

Como insertar o extraer el filamento

- Insertando

- Afloje los tornillos con los muelles del extrusor.

- Inserte el filamento suavemente con la mano hasta que no se mueva.

- Establezca la temperatura de extrusión a 185ºC para PLA y 230ºC para ABS.

- Cuando se alcance la temperatura, empuje suavemente con la mano el filamento hacia abajo hasta que salga por la boquilla.

- Apriete los tornillos con los muelles del extrusor.

- Pruebe la extrusión mediante el programa instalado.

- Extrayendo

- Afloje los tornillos con los muelles del extrusor.

- Establezca la temperatura de extrusión a 130ºC para PLA y 185ºC para ABS.

- Cuando se alcance la temperatura, tire del filamento hacia arriba con la mano.

- Desconecte de inmediato la alimentación del fusor o Hot end.

Cómo cambiar de ABS a PLA y viceversa

- Digamos que usted imprime con ABS.

- Fijar temperatura a 230 º C.

- Afloje y retire todo el filamento de ABS (ver "insertar / extraer filamento)

- Inserte el PLA

- La temperatura es de 230ºC

- Empuje suavemente el filamento hasta que salga por el nozzle.

- Cambie la temperatura para extruir PLA (185ºC).

- Apriete los tornillos con muelles del extrusor y haga una prueba.

- Digamos que usted imprime con PLA.

- Fijar temperatura a 185ºC

- Afloje y retire todo el filamento de PLA (ver "insertar / extraer filamento).

- Inserte el ABS.

- Cambie la temperatura para extruir ABS (230ºC).

- Empuje suavemente el filamento hasta que salga por el nozzle.

- Apriete los tornillos con muelles del extrusor y haga una prueba.

Imágenes

- Desarrollo

- Primeras Impresiones

Videos

| 300|250</videoflash> | 300|250</videoflash> | 300|250</videoflash> |

| 300|250</videoflash> | 300|250</videoflash> |

Historia

- 11/16/2012: Recibidas set de piezas impresas de multiXtruder

- 11/28/2012: Compradas tuercas, arandelas, tornillos, prisioneros, varillas roscadas, varillas lisas, tubo de vinilo, muelles, abrazaderas, terminales, fuente de alimentación Tooq 500W, etc..

- 11/03/2012: Recibidas RAPMS 1.4 con Clon Mega2560, LCD 20x4, Keypad v1.0, Thermistor 100K, 2x Ventilador 50x50x12mm 12V, 2m tubo de PTFE and adaptador recto de neumática de Reprapworld.

- 11/05/2012: Recibidos 4x Allegro 4982 con disipadores, Thermistor, Heat Bed MK2, 3x finales de carrera, 5x Nema17, Jhead Mk V-B, cables, 2x poleas, 2m correa dentada, rodamientos 608zz and LM8UU, tornillo Hyena, 2x ABS 1kg y PLA 1kg de LEAPto3d.

- 12/07/2012: Recibida cinta Kapton de Incopia2.

- 12/08/2012: Varillas cortadas y piezas de plástico revisadas.

- 12/13/2012: Soldados Allegro 4982 y tuercas empotradas.

- 12/18/2012: Montaje de la estructura básica a falta del eje X.

- 12/19/2012: Montaje del eje X.

- 12/20/2012: Electrónica montada y comprobada. Ya suena la marcha imperial.

- 01/09/2013: Montada la base de madera, aunque los rodamientos lineales no se terminan de quedar bien, parece que le cuesta avanzar. El ordenador de la universidad de me juega una mala pasada. Antonio M. y Funes vienen a ver a Ronquío.

- 01/17/2013: Extrusor montado y parece ser que se ha roto un driver. Viene Miguel Ángel R. y solucionamos el fallo del ordenador, me comenta que conoce a “Mecano”. Día lento : (

- 01/18/2013: Reajusto el eje Z, quitándole la holgura que tenía. Destenso la correa del eje Y, parece que se mueve con más ligereza, pero sin perder pasos. Escribo a LEAPto3D para informarme sobre el driver A4982. Endstop soldados (los 3 cables) y comprobados. El eje Z e Y van en sentido contrario, giro el conector en la RAMPS y listo. Calibro los ejes X e Y.

- 01/21/2013: Montados los endstop con los tres cables, creo que tendré que cambiar algo en el firmware para que funcione. Algo va mal, el motor del eje Y no hace lo que se le dice. Iceflow me asesora por el chat, me recomienda solo dos cables en los endstop, C a S de la RAMPS y NC a -. Hago la prueba con uno, y con un Sprinter preconfigurado por él, no obtengo cambios.

- 01/22/2013: Pongo todos los endstop solo con dos cables, C/NC conectados a S/- en la RAMPS respectivamente, cambio en configuration.h para los tres ejes el parámetro “ENDSTOP_INVERT” a false. Se soluciona en gran parte, pero el eje Y cuando le digo que avance en sentido positivo retrocede antes de avanzar. Se calibra el eje Z. Se monta la hotbed con su resistencia y sus led y se comprueba junto con el termistor de 100K, 110º en 7-8 minutos, primer nivelado. Montado el termistor en el J-Head.

- 01/23/2013: Desmonto la electrónica y la inspecciono, vuelvo a montar y se soluciona el problema del eje Y, ¡No he hecho nada! Desmonto el extrusor para acoplar el hotend, acoplo y termino de montarlo y lo pruebo con ABS negro de LEAPto3D. Me doy cuenta de que las dos bobinas de filamento (negro y morado de 3mm) tiene partes huecas en su interior y les escribo para comentárselo, el PLA parece estar bien. Compruebo con un termopar que la lectura del termistor del hotend es correcta. Salto de alegría al ver su primer churrito.

Conozco a Mecano en persona y por primera vez hablo cara a cara con alguien que entiende lo que digo xD. Me da consejos y dice ver la impresora muy bien.

- 01/24/2013: Cambio el recorrido del eje X a 190mm en Sprinter pues el hotend se sale de la base. Los led ocupan más sitio del que me gustaría. Vuelvo a nivelar la base y ahora si tengo 0.1mm entre la punta del nozzle y la hotbed. Nota mental: primero usar los niveles, luego el ojo!!! LEAPto3D me contesta y me comentan que no hay problema, que imprima con ese ABS y si me da fallos me lo cambian sin problemas.

- 01/28/2013: Ronquío hace sus primeras impresiones xDD, pero no sin fallos. El acople izquierdo del eje Z se descuelga, parece ser que el acople impreso no hace suficiente presión. He de nivelar la base caliente mejor, posiblemente le quite los muelles y la baje más. He de tener mucho cuidado con las temperaturas de impresión, pues el termistor parace que no está bien configurado o montado ya que he terminado bajando 30 grados la temperatura de impresión, y aun así le tendre que bajar más para eliminar las burbujas del ABS.

Falta cablearla en condiciones.

Descendencia

Links

- GitHub Ronquío

- Clone virtual Pulpo.

- Glosario de terminos.

- Partes de la impresora.

- RAMPS 1.4

- The incomplete reprap beginner´s guide.

- Color mixing.

- CAM Toolchains/es.

| Universidad de Jaén | |

| Proyecto RepRap | |

| Proyecto Clone Wars |