Neues gemeinsames Open Source Projekt

geschrieben von Mirco S.

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 01:45 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.292 |

Hallo Zusammen,

( ein weiterer Punkt für die "to-do-Liste" )

wenn ich das mit den Steckverbindungen so sehe, stellt sich wahrscheinlich nicht nur mir die Frage,

welche Kabel od. Litzen kommen denn da zum Einsatz. Diese sollten ja einerseits wie oben erwähnt möglichst abgeschirmt u.

andererseits noch gut flexibel (u. gut zu führen sein z.B. mit einer Energiekette). Und solche Kabel sind wie alles,

in kleinen Mengen irre teuer.

Also welche Kabel u. Litzen und woher?

Ich habe "Kompromiss-Kabel" verwendet, wenn man dafür was vereinheitlichen könnte, wäre das für Alle eine gute Sache.

Oder sehe ich das zu eng?

Bis später, Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

( ein weiterer Punkt für die "to-do-Liste" )

wenn ich das mit den Steckverbindungen so sehe, stellt sich wahrscheinlich nicht nur mir die Frage,

welche Kabel od. Litzen kommen denn da zum Einsatz. Diese sollten ja einerseits wie oben erwähnt möglichst abgeschirmt u.

andererseits noch gut flexibel (u. gut zu führen sein z.B. mit einer Energiekette). Und solche Kabel sind wie alles,

in kleinen Mengen irre teuer.

Also welche Kabel u. Litzen und woher?

Ich habe "Kompromiss-Kabel" verwendet, wenn man dafür was vereinheitlichen könnte, wäre das für Alle eine gute Sache.

Oder sehe ich das zu eng?

Bis später, Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 04:26 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 200 |

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 05:34 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 35 |

Hi,

um hier auch mal was beizutragen:

Tabellen für die Stromblastbarkeiten von Leitern sollte es bei verschiedenen Herstellern im Internet geben. Hier wäre meiner Meinung nach verlegeart E bzw. F (Mantelleitung / Einzeladern mit berührung frei Luft) das richtige. Bei der Umgebungstemperatur würde ich eher über 40°C nachschlagen, spätestens bei geschlossenen Druckräumen dürften 25°C mit Sicherheit nicht zu halten sein.

Die UL Werte hätte ich gerade greifbar, hier wird bei AWG22 (0,32qmm) von 3A gesprochen, jedoch finde ich hierzu keine Angabe zu den Umgebungsbedingungen. Aber meinem Eindruck nach sind bei den Amis bei gleichem Querschnitt größere Ströme möglich.

Ggf. sollte man 2 Stecker vorsehen, einen für Leistung und einen für Signale um Störungen und Querschlüsse im Vorfeld zu vermeiden. Schirmung und Schirmauflage sind hier sicher auch ein Thema. Um kostengünstig zu bleiben wären eventuell geschirmte Netzwerkkabel interessant.

Bei der WZ Aufnahme müsste man die Anforderungen genauer beleuchten. Bei Druckköpfen spielt eigenlich nur die Wiederholgenauigkeit in der höhe (Plananlage) eine Rolle, damit man nicht immer Z neu leveln muss.

Im WZMaschinenbau existiert diese Vielfalt an Aufnahmen auch nicht ohne Grund (SK, HSK, HSK-T, Capto, MK, VDI, CDI, ...). Die einen kommen aus dem Dreh-, die anderen aus dem Fräsbereich.

Gruß

Dirk

um hier auch mal was beizutragen:

Tabellen für die Stromblastbarkeiten von Leitern sollte es bei verschiedenen Herstellern im Internet geben. Hier wäre meiner Meinung nach verlegeart E bzw. F (Mantelleitung / Einzeladern mit berührung frei Luft) das richtige. Bei der Umgebungstemperatur würde ich eher über 40°C nachschlagen, spätestens bei geschlossenen Druckräumen dürften 25°C mit Sicherheit nicht zu halten sein.

Die UL Werte hätte ich gerade greifbar, hier wird bei AWG22 (0,32qmm) von 3A gesprochen, jedoch finde ich hierzu keine Angabe zu den Umgebungsbedingungen. Aber meinem Eindruck nach sind bei den Amis bei gleichem Querschnitt größere Ströme möglich.

Ggf. sollte man 2 Stecker vorsehen, einen für Leistung und einen für Signale um Störungen und Querschlüsse im Vorfeld zu vermeiden. Schirmung und Schirmauflage sind hier sicher auch ein Thema. Um kostengünstig zu bleiben wären eventuell geschirmte Netzwerkkabel interessant.

Bei der WZ Aufnahme müsste man die Anforderungen genauer beleuchten. Bei Druckköpfen spielt eigenlich nur die Wiederholgenauigkeit in der höhe (Plananlage) eine Rolle, damit man nicht immer Z neu leveln muss.

Im WZMaschinenbau existiert diese Vielfalt an Aufnahmen auch nicht ohne Grund (SK, HSK, HSK-T, Capto, MK, VDI, CDI, ...). Die einen kommen aus dem Dreh-, die anderen aus dem Fräsbereich.

Gruß

Dirk

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 06:42 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.292 |

Hallo, grüßt Euch.

Kompromiss-Kabel sind die, die man gerade zufällig hat, auch wenn sie absolut überdimensioniert sind.

Und was die andere Äußerung betrifft, ist es genau das was ich meine - also gar nicht so einfach hier einen einigermaßen vernünftigen Standard

hin zu bekommen.

Wenn ich mir so die Verkabelung einiger Drucker betrachte, na ja . . . .

Also, wenn wir hier so etwas wie einen "Standard" in die Verkabelung hinbekommen, dann Hut ab.

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Kompromiss-Kabel sind die, die man gerade zufällig hat, auch wenn sie absolut überdimensioniert sind.

Und was die andere Äußerung betrifft, ist es genau das was ich meine - also gar nicht so einfach hier einen einigermaßen vernünftigen Standard

hin zu bekommen.

Wenn ich mir so die Verkabelung einiger Drucker betrachte, na ja . . . .

Also, wenn wir hier so etwas wie einen "Standard" in die Verkabelung hinbekommen, dann Hut ab.

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 08:54 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 841 |

Hi,

ich frage mich gerade warum man Heatbed und Hotendkabel in einem Kabel zusammenfasst, bei mir laufen die von der elektronik in entgegensätzliche Richtungen weg Oo

ich stimme prinzipiell der Aussage zu das man Sensorkabel nicht mit anderen Kabel zusammen verlegt, aber wir haben soweit ich weiß in den kabeln nur analoge Signale und auch keine hohen Frequenzen.

Gruß Kevin

ich frage mich gerade warum man Heatbed und Hotendkabel in einem Kabel zusammenfasst, bei mir laufen die von der elektronik in entgegensätzliche Richtungen weg Oo

ich stimme prinzipiell der Aussage zu das man Sensorkabel nicht mit anderen Kabel zusammen verlegt, aber wir haben soweit ich weiß in den kabeln nur analoge Signale und auch keine hohen Frequenzen.

Gruß Kevin

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 13:20 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

Hallo,

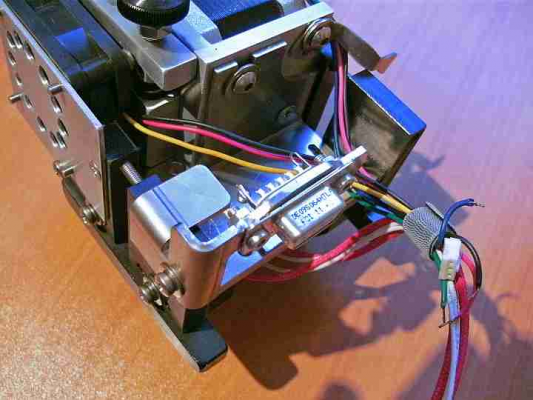

im Bezug auf die Box und den Kabelsalat ist es wohl angebracht die Motorkabel auf jeden Fall abzuschirmen (frage hier morgen mal den Preis für 100m an) und auch die Sensorkabel wie auch die Leistungskabel gesondert raus zu fahren.

ist es wohl angebracht die Motorkabel auf jeden Fall abzuschirmen (frage hier morgen mal den Preis für 100m an) und auch die Sensorkabel wie auch die Leistungskabel gesondert raus zu fahren.

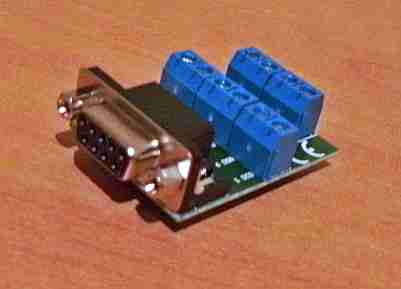

Pro Motor einen SUB-D Stecker 9 Polig (Pollin 27-450 394 0,14€)

diese Dinger kann man gut "schirmen" die normalen Kabel fertig mit Stecker kosten 2m so um die 1,45-2,50€/Stück. Müssten "leicht geschirmt" sein. Am Motor löten und schirmen. Fertig!

Im Bezug auf die Leistungsanschlüsse (Pollin 27-450 490 Hohlbuchse) wie viel Ampere weiß ich noch nicht. Gehen allerdings teilweise bis 15A.

Rest würde ich dann wieder alles über die Sub-D Geschichten fahren. Somit gut und günstig.

Könnte mir das so vorstellen, flexibel genug sind die Teile. Was soll man noch sagen. Die High-End Variante mit geschirmten Industriekabel ist auf jeden Fall teurer und bedeutet mehr Aufwand.

Ein mal Löten muss sein, zwischen Ramps und Gehäuse dort wo die ganzen Stecker hocken.

Im Bezug auf die Störanfälligkeit von Arduino und Co. Habe neben dem Drucker so eine Touch Lampe, wenn ich dort ein und ausschalten tue, geht der Drucker auf Störung. So viel zu Atmel.

Gruß

Mirco

Druckwerk-3D.com

im Bezug auf die Box und den Kabelsalat

ist es wohl angebracht die Motorkabel auf jeden Fall abzuschirmen (frage hier morgen mal den Preis für 100m an) und auch die Sensorkabel wie auch die Leistungskabel gesondert raus zu fahren.

ist es wohl angebracht die Motorkabel auf jeden Fall abzuschirmen (frage hier morgen mal den Preis für 100m an) und auch die Sensorkabel wie auch die Leistungskabel gesondert raus zu fahren. Pro Motor einen SUB-D Stecker 9 Polig (Pollin 27-450 394 0,14€)

diese Dinger kann man gut "schirmen" die normalen Kabel fertig mit Stecker kosten 2m so um die 1,45-2,50€/Stück. Müssten "leicht geschirmt" sein. Am Motor löten und schirmen. Fertig!

Im Bezug auf die Leistungsanschlüsse (Pollin 27-450 490 Hohlbuchse) wie viel Ampere weiß ich noch nicht. Gehen allerdings teilweise bis 15A.

Rest würde ich dann wieder alles über die Sub-D Geschichten fahren. Somit gut und günstig.

Könnte mir das so vorstellen, flexibel genug sind die Teile. Was soll man noch sagen. Die High-End Variante mit geschirmten Industriekabel ist auf jeden Fall teurer und bedeutet mehr Aufwand.

Ein mal Löten muss sein, zwischen Ramps und Gehäuse dort wo die ganzen Stecker hocken.

Im Bezug auf die Störanfälligkeit von Arduino und Co. Habe neben dem Drucker so eine Touch Lampe, wenn ich dort ein und ausschalten tue, geht der Drucker auf Störung. So viel zu Atmel.

Gruß

Mirco

Druckwerk-3D.com

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 14:22 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 495 |

Wegen Motorkabel Schirmen: Einfach jeweils 2 Litzen miteinander Verdrehen, fertig  Wir hier ja häufig geschrieben.

Wir hier ja häufig geschrieben.

#########################################################

3D-Board.ch - Deine Schweizer Community rund um 3D Druck & 3D Scan

#########################################################

Meine Dienstleistungen rund um den 3D Druck

#########################################################

Wir hier ja häufig geschrieben.

Wir hier ja häufig geschrieben.#########################################################

3D-Board.ch - Deine Schweizer Community rund um 3D Druck & 3D Scan

#########################################################

Meine Dienstleistungen rund um den 3D Druck

#########################################################

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 14:36 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

So einfach ist die Geschichte dann doch wieder nicht

Zitiere:

Im Bezug auf das verdrillen:

Die paarweise Verdrillung stellt die häufigste Bündelung von Motor- und Drehgeber-Leitungen dar. Grundsätzlich erzeugen elektrische Ströme elektromagnetische Felder, wodurch elektrisches Rauschen und kapazitive und induktive Kopplungen auf nahe parallel liegende Drähte oder Kabel entstehen. Das Verdrillen der beiden Drähte bewirkt, dass die umgebenden Felder dadurch entgegen gesetzte Polaritäten aufweisen und diese Felder sich dann gegenseitig aufheben. Das in jedem Adernpaar erzeugte elektrische Rauschen und die gegenseitige Kopplungen bzw. Störungen werden dadurch minimiert.

Im Bezug auf EMV:

Indem sich die schaltenden Leistungen und Frequenzen ständig erhöhen, wird die Funktionstüchtigkeit der Bauteile und Baugruppen in ihrer „elektromagnetischen Umgebung“ immer schwieriger - auch Leitungen müssen immer enger verlegt werden -, so dass gegenseitige Störungen wahrscheinlicher werden. Die Schirmwirkung ist stark abhängig vom Schirmmaterial sowie dem Schirmaufbau (optische Bedeckung).

Durch das im äußeren und im inneren Kabelraum auftretende Feld entsteht in diesem Schirm ein Strom, der im Idealfall keine Auswirkung auf das Signal in der Leitung hat und gleichzeitig von innen keine Felder nach außen zulassen soll.

Das Schirmgeflecht sollte in der Regel an beiden Seiten großflächig auf das Erdungspotential gelegt werden, damit auftretende Ausgleichsströme einfach abfließen können und keine großen Potentialunterschiede bzw. Störfelder entstehen.

Es ist meiner Meinung nach ein Schirm einer verdrillung immer vorzuziehen.

Gruß

Mirco

Druckwerk-3D.com

Zitiere:

Im Bezug auf das verdrillen:

Die paarweise Verdrillung stellt die häufigste Bündelung von Motor- und Drehgeber-Leitungen dar. Grundsätzlich erzeugen elektrische Ströme elektromagnetische Felder, wodurch elektrisches Rauschen und kapazitive und induktive Kopplungen auf nahe parallel liegende Drähte oder Kabel entstehen. Das Verdrillen der beiden Drähte bewirkt, dass die umgebenden Felder dadurch entgegen gesetzte Polaritäten aufweisen und diese Felder sich dann gegenseitig aufheben. Das in jedem Adernpaar erzeugte elektrische Rauschen und die gegenseitige Kopplungen bzw. Störungen werden dadurch minimiert.

Im Bezug auf EMV:

Indem sich die schaltenden Leistungen und Frequenzen ständig erhöhen, wird die Funktionstüchtigkeit der Bauteile und Baugruppen in ihrer „elektromagnetischen Umgebung“ immer schwieriger - auch Leitungen müssen immer enger verlegt werden -, so dass gegenseitige Störungen wahrscheinlicher werden. Die Schirmwirkung ist stark abhängig vom Schirmmaterial sowie dem Schirmaufbau (optische Bedeckung).

Durch das im äußeren und im inneren Kabelraum auftretende Feld entsteht in diesem Schirm ein Strom, der im Idealfall keine Auswirkung auf das Signal in der Leitung hat und gleichzeitig von innen keine Felder nach außen zulassen soll.

Das Schirmgeflecht sollte in der Regel an beiden Seiten großflächig auf das Erdungspotential gelegt werden, damit auftretende Ausgleichsströme einfach abfließen können und keine großen Potentialunterschiede bzw. Störfelder entstehen.

Es ist meiner Meinung nach ein Schirm einer verdrillung immer vorzuziehen.

Gruß

Mirco

Druckwerk-3D.com

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 15:32 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 495 |

Aber eine verdrillung kann jeder zuhause selber durchführen, dazu brauchts nur nen Stift oder was Stif ähnliches und nen Schraubstock oder sonst was um das Kabel zu klemmen und keine teuren geschirmten Kabel.

#########################################################

3D-Board.ch - Deine Schweizer Community rund um 3D Druck & 3D Scan

#########################################################

Meine Dienstleistungen rund um den 3D Druck

#########################################################

#########################################################

3D-Board.ch - Deine Schweizer Community rund um 3D Druck & 3D Scan

#########################################################

Meine Dienstleistungen rund um den 3D Druck

#########################################################

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 16:47 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.292 |

Hallo, grüßt Euch.

Ich finde wer geschirmte Kabel einsetzen möchte kann dieses tun und wer nicht der lässt es bleiben.

Es geht doch hier, um einen mögliche Standardlösung zu finden die sinnvoll ist.

Jeder kann doch für sich selbst eintscheiden, ob er so wie Haemmiker einfach bauen will od. nicht.

Aber hier soll es doch eine Art Auswahlmöglichkeit geben und dann bedarf es auch der gehobeneren

od. EMV od. RoHS od. TüV -Varianten Bauteile inkl. der Bezugsquellen.

Ich versteh das Problem nicht, Auswahlmöglichkeiten zu haben.

@ Kevin erwähnt die getrennten Leitungen. Diese Lösung habe ich auch gewählt. Allerdings bewußt,

weil ich eine 230V, 400W Silikone-Heizmatte mit einem Relais verwende. Dadurch geht nur die

Schaltleitung zur Elektronik. Hab mal gelernt, das man möglichst 230V und die Niederspannung

getrennt verlegen soll.

@ Mirko - so weit mir bekannt ist, gibt es auch Abschirmung ohne Isolierung u. o. Litzen.

In verschiedenen Größen, wäre das nicht eine Lösung?

Einzellitzen werden doch gerne genommen, weil man sie wunderbar duch eine Energiekette verlegen

kann und sehr flex. sind.

Weiter so, ich denke das wird was.

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Ich finde wer geschirmte Kabel einsetzen möchte kann dieses tun und wer nicht der lässt es bleiben.

Es geht doch hier, um einen mögliche Standardlösung zu finden die sinnvoll ist.

Jeder kann doch für sich selbst eintscheiden, ob er so wie Haemmiker einfach bauen will od. nicht.

Aber hier soll es doch eine Art Auswahlmöglichkeit geben und dann bedarf es auch der gehobeneren

od. EMV od. RoHS od. TüV -Varianten Bauteile inkl. der Bezugsquellen.

Ich versteh das Problem nicht, Auswahlmöglichkeiten zu haben.

@ Kevin erwähnt die getrennten Leitungen. Diese Lösung habe ich auch gewählt. Allerdings bewußt,

weil ich eine 230V, 400W Silikone-Heizmatte mit einem Relais verwende. Dadurch geht nur die

Schaltleitung zur Elektronik. Hab mal gelernt, das man möglichst 230V und die Niederspannung

getrennt verlegen soll.

@ Mirko - so weit mir bekannt ist, gibt es auch Abschirmung ohne Isolierung u. o. Litzen.

In verschiedenen Größen, wäre das nicht eine Lösung?

Einzellitzen werden doch gerne genommen, weil man sie wunderbar duch eine Energiekette verlegen

kann und sehr flex. sind.

Weiter so, ich denke das wird was.

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 16:55 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 360 |

Hallo,

Hmmm, ich habe gelernt das Geschirmte Kabel nur auf einer Seite angelötet werden. Sonst entsteht eine Brummschleife. Diese angeschlossene Leitung/Schirmung muss immer auf dem kürzesten Weg zu einer Zentralen Massen Sammelleitung/Anschlusstelle gehen. Diese Masse/Schirmleitung sollte immer Sternförmig aufgebaut sein.

mfg,

Rickenharp

1-mal bearbeitet. Zuletzt am 03.02.14 16:57.

Quote

Mirco S.

Im Bezug auf EMV:

Das Schirmgeflecht sollte in der Regel an beiden Seiten großflächig auf das Erdungspotential gelegt werden, damit auftretende Ausgleichsströme einfach abfließen können und keine großen Potentialunterschiede bzw. Störfelder entstehen.

Hmmm, ich habe gelernt das Geschirmte Kabel nur auf einer Seite angelötet werden. Sonst entsteht eine Brummschleife. Diese angeschlossene Leitung/Schirmung muss immer auf dem kürzesten Weg zu einer Zentralen Massen Sammelleitung/Anschlusstelle gehen. Diese Masse/Schirmleitung sollte immer Sternförmig aufgebaut sein.

mfg,

Rickenharp

1-mal bearbeitet. Zuletzt am 03.02.14 16:57.

|

Re: Neues gemeinsames Open Source Projekt 03. February 2014 17:15 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.292 |

Meine größte Sorge ist, das die Dinger nicht zu klobig und zu steif werden.

Soll doch alles geschmeidig laufen und die Steckverbindungen nicht so groß wie ein Stepper werden.

Und tschüss Didi.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Soll doch alles geschmeidig laufen und die Steckverbindungen nicht so groß wie ein Stepper werden.

Und tschüss Didi.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Neues gemeinsames Open Source Projekt 04. February 2014 00:37 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

Bezüglich "Metallgewebeschirm" kenne ich eine Firma die das macht.

Der Schirm sollte an beiden Enden an Potential hängen sonst bringt das nichts. Aber wie Didi es schon sagte, jedem das seine. Ich schau mal dass ich Kabel und Gewebe anfrage.

Das mit den Motoren einzeln einstecken sollte allerdings schon sein. Ein Blechgehäuse werde ich mal entwerfen, brauche es ja auch selbst. Stelle es hier rein und frage ebenfalls den Preis für 20 Stück mal an.

Im Bezug auf Werkzeugaufnahme, wie sollten wir hier weiter machen?

Gruß

Mirco

Druckwerk-3D.com

Der Schirm sollte an beiden Enden an Potential hängen sonst bringt das nichts. Aber wie Didi es schon sagte, jedem das seine. Ich schau mal dass ich Kabel und Gewebe anfrage.

Das mit den Motoren einzeln einstecken sollte allerdings schon sein. Ein Blechgehäuse werde ich mal entwerfen, brauche es ja auch selbst. Stelle es hier rein und frage ebenfalls den Preis für 20 Stück mal an.

Im Bezug auf Werkzeugaufnahme, wie sollten wir hier weiter machen?

Gruß

Mirco

Druckwerk-3D.com

|

Re: Neues gemeinsames Open Source Projekt 04. February 2014 01:54 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.292 |

Guten Morgen Mirko,

> Bezüglich "Metallgewebeschirm" kenne ich eine Firma die das macht. <

> Ich schau mal dass ich Kabel und Gewebe anfrage . . . < super, ich denke da gibt's bestimmt ne gute Lösung.

Werkzeugaufnahme:

Wir habe ja alle die Feststellung gemacht, das die Wahl der Komponenten aus der Gestaltung der Achsen abhängig ist.

Soll bedeuten, will ich eine Schiene oder Wellen und Achsen Lösung. Also benötigt man mindestens eine konstruktive Variante

Gehäuse für einen Linearschlitten z.B. 15er Laufwagen, od. einen Schlitten für die Wellen. Der Schlitten mit den drei Lagern

wird mittlerweile oft eingesetzt, das man dieses Teil als eins der beiden bestimmt einfach festlegen kann (10er od.12er Welle).

An der Ausführung mit dem Fahrwagengehäuse, bin ich selber gerade dran.

15mm Linearschiene, Wagen 47mm x 58,2mm (Industriestandard) vereinfacht die Konstruktion, minimiert die Anzahl der Teile,

nicht ganz preiswert. Aber eine gute Alternative.

Da dran kann die Werkzeugaufnahme . . .

Oder?

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

> Bezüglich "Metallgewebeschirm" kenne ich eine Firma die das macht. <

> Ich schau mal dass ich Kabel und Gewebe anfrage . . . < super, ich denke da gibt's bestimmt ne gute Lösung.

Werkzeugaufnahme:

Wir habe ja alle die Feststellung gemacht, das die Wahl der Komponenten aus der Gestaltung der Achsen abhängig ist.

Soll bedeuten, will ich eine Schiene oder Wellen und Achsen Lösung. Also benötigt man mindestens eine konstruktive Variante

Gehäuse für einen Linearschlitten z.B. 15er Laufwagen, od. einen Schlitten für die Wellen. Der Schlitten mit den drei Lagern

wird mittlerweile oft eingesetzt, das man dieses Teil als eins der beiden bestimmt einfach festlegen kann (10er od.12er Welle).

An der Ausführung mit dem Fahrwagengehäuse, bin ich selber gerade dran.

15mm Linearschiene, Wagen 47mm x 58,2mm (Industriestandard) vereinfacht die Konstruktion, minimiert die Anzahl der Teile,

nicht ganz preiswert. Aber eine gute Alternative.

Da dran kann die Werkzeugaufnahme . . .

Oder?

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Neues gemeinsames Open Source Projekt 04. February 2014 07:46 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 200 |

Hallo,

bei meinem Vorschlag ging es mir eigentlich darum einen Standard für die Verbindung einer externen Elektronik zur Maschine (3D-Drucker,CNC Fräse....) festzulegen, weniger um die komplette Verkabelung eines Druckers, das wäre eine andere Baustelle.

Der Vorschlag von Mirco für jeden Motor eine extra geschirmte Verbindung zu legen gefällt mir weniger. Im "Vollausbau" (2 Extruder, 2 Z-Motoren + X und Y) käme man auf 6 Kabel für Motoren + weitere für Sensoren, Heizbett, Lüfter und Extruder, im "schlimmsten" Fall also 10 Verbindungskabel zwischen Elektronik und Maschine.

Meine Wunschvorstellung wäre 1 Kabel, bzw. 2 Kabel, Nieder- und Hochvolt getrennt.

Als Stecker/Buchse hatte ich ja D-Sub HD vorgeschlagen, die gibt es ja mit massig Polen. Die Frage wäre wie könnte man das Problem mit dem Kabel lösen, falls es überhaupt eines gibt. Bei meinen Druckern, ca 2 Jahre im Betrieb konnte ich bisher keine wechselseitige Beeinflussung von z.Bsp. Sensor- und Motorkabel feststellen. Deshalb meine Frage an die Fachleute, wäre ein 61-poliges Kabel mit Gesamtschirm denkbar, oder ist so eine Lösung total abwegig?

Eine weitere Überlegung; gibt es vielpolige Kabel (z.Bsp. 60 Pole) bei denen jede Ader einzeln geschirmt ist? Falls ja, wäre das eine Lösung? Preislich müsste so etwas ja auch zu verkraften sein, da man im Endeffekt nur ca. 1 Meter braucht.

Gruß

nargos

bei meinem Vorschlag ging es mir eigentlich darum einen Standard für die Verbindung einer externen Elektronik zur Maschine (3D-Drucker,CNC Fräse....) festzulegen, weniger um die komplette Verkabelung eines Druckers, das wäre eine andere Baustelle.

Der Vorschlag von Mirco für jeden Motor eine extra geschirmte Verbindung zu legen gefällt mir weniger. Im "Vollausbau" (2 Extruder, 2 Z-Motoren + X und Y) käme man auf 6 Kabel für Motoren + weitere für Sensoren, Heizbett, Lüfter und Extruder, im "schlimmsten" Fall also 10 Verbindungskabel zwischen Elektronik und Maschine.

Meine Wunschvorstellung wäre 1 Kabel, bzw. 2 Kabel, Nieder- und Hochvolt getrennt.

Als Stecker/Buchse hatte ich ja D-Sub HD vorgeschlagen, die gibt es ja mit massig Polen. Die Frage wäre wie könnte man das Problem mit dem Kabel lösen, falls es überhaupt eines gibt. Bei meinen Druckern, ca 2 Jahre im Betrieb konnte ich bisher keine wechselseitige Beeinflussung von z.Bsp. Sensor- und Motorkabel feststellen. Deshalb meine Frage an die Fachleute, wäre ein 61-poliges Kabel mit Gesamtschirm denkbar, oder ist so eine Lösung total abwegig?

Eine weitere Überlegung; gibt es vielpolige Kabel (z.Bsp. 60 Pole) bei denen jede Ader einzeln geschirmt ist? Falls ja, wäre das eine Lösung? Preislich müsste so etwas ja auch zu verkraften sein, da man im Endeffekt nur ca. 1 Meter braucht.

Gruß

nargos

|

Re: Neues gemeinsames Open Source Projekt 04. February 2014 15:19 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

@ DIDI

das ist wohl richtig was Du sagst, allerdigs egal was man macht, es kann uns soll auswechselbar sein. Je dannach was gerade jetzt benötigt wird. Im Bezug auf 3D-Druck/Fräse (denke das wünschen sich die meisten) kommst unter Umständen mit einem Wagen nicht aus (Renkforce, Option für 2). Nicht wegen der Belastung sondern im Bezug auf die Schwingungen. Außer Du nimmst vorgespannte Führung, die sich allerdings dann auch im Druck Modus negativ auswirkt. Genau das war einer der Gründe warum ich mich gegen eine Linearführung entschieden habe.

Aber egal, soll sein wie es sein will. Jedem das seine. Aber auch bei einer Linearführung benötigst Du irgendwo eine Anbindung. Mach mal einen Vorschlag wie es bei Dir ausschauen müsste.

@nargos

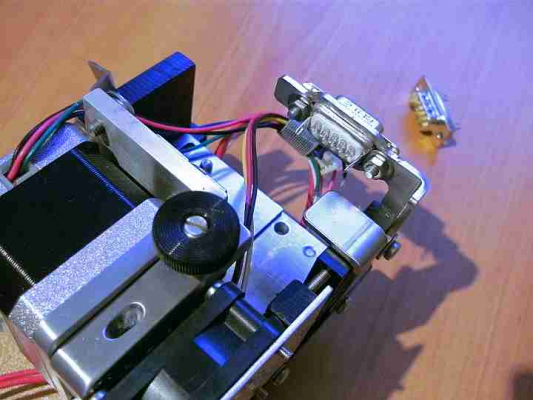

Die meisten CNC Steuerungen die ich kenne, egal ob CNC-Profi oder Isel, Motorkabel werden immer einzeln raus geführt. Aber das ist Geschmacks Sache. Gefallen würde es mir deshalb weil ich dann die Steuerungsbox allgemein schirmen kann, und dann die einzelnen Kabel ebenfalls. In wie weit hier Störungen auftretten, hmmmm, ich sage es mal so, es kann, muss aber nicht. Und da ich meine Geschichten kommerziell vertreibe, muss ich mit allem rechnen. Meine Elektronik ist unter dem Drucker (Blechverkleidung), jedes Motorkabel einzeln raus geführt und geschirmt. Die Kunst eine gute Elektronik zu machen ist es nicht das Teil Schalttechnisch hin zu bekommen, nein, es ist die Kunst das Teil so Störungsunanfällig hin zu bekommen wie irgendwie nur möglich.

Ich denke die günstigste Alternative das "fachmännisch" zu machen wäre ein Gewebe dass man über die Kabel stülpt und mit Schrumpfschlauch fest macht. Habe heute mit meinem Elektriker mal kurz sprechen können. Er meint das so, und ich sehen es ebenfalls ähnlich. Aber egal, ich denke Motor, Leistung und Signalleitungen trennen, einzeln in die Box und fertig. Man kann aber auch her gehen, das würde ich sowieso machen, man kann ja Sub-D 9 Pol und Sub-D X Pol Gehäuse machen, die Geschichten dann zum rausbrechen, kann dann jeder machen wie er mag.

Das wäre doch ein Kompromiss. Dann würden wir zumindest hier mal weiter kommen.

Ich versuche mal jetzt noch schnell was zu treiben........nicht treiben..... machen

Gruß

Mirco

****************************************************************************************************************************************************************************************************************************

Nachtrag:

Hier ein Gehäuse, die Sub-D Dinger, habe nur eines rein gemacht. Natürlich sollen mehrere rein, eine Reihe 3 Stück, 2 Reihen zum raus brechen, darüber dann sub-D X pol. Grundpaltte 4mm Alu, Oberschlale 1er VA Blech. Lüfter könnte man auch noch installieren, von der Seite von oben oder was weiß ich.

Biegen lassen, fertig.

Gruß

Mirco

3-mal bearbeitet. Zuletzt am 04.02.14 16:26.

Druckwerk-3D.com

das ist wohl richtig was Du sagst, allerdigs egal was man macht, es kann uns soll auswechselbar sein. Je dannach was gerade jetzt benötigt wird. Im Bezug auf 3D-Druck/Fräse (denke das wünschen sich die meisten) kommst unter Umständen mit einem Wagen nicht aus (Renkforce, Option für 2). Nicht wegen der Belastung sondern im Bezug auf die Schwingungen. Außer Du nimmst vorgespannte Führung, die sich allerdings dann auch im Druck Modus negativ auswirkt. Genau das war einer der Gründe warum ich mich gegen eine Linearführung entschieden habe.

Aber egal, soll sein wie es sein will. Jedem das seine. Aber auch bei einer Linearführung benötigst Du irgendwo eine Anbindung. Mach mal einen Vorschlag wie es bei Dir ausschauen müsste.

@nargos

Die meisten CNC Steuerungen die ich kenne, egal ob CNC-Profi oder Isel, Motorkabel werden immer einzeln raus geführt. Aber das ist Geschmacks Sache. Gefallen würde es mir deshalb weil ich dann die Steuerungsbox allgemein schirmen kann, und dann die einzelnen Kabel ebenfalls. In wie weit hier Störungen auftretten, hmmmm, ich sage es mal so, es kann, muss aber nicht. Und da ich meine Geschichten kommerziell vertreibe, muss ich mit allem rechnen. Meine Elektronik ist unter dem Drucker (Blechverkleidung), jedes Motorkabel einzeln raus geführt und geschirmt. Die Kunst eine gute Elektronik zu machen ist es nicht das Teil Schalttechnisch hin zu bekommen, nein, es ist die Kunst das Teil so Störungsunanfällig hin zu bekommen wie irgendwie nur möglich.

Ich denke die günstigste Alternative das "fachmännisch" zu machen wäre ein Gewebe dass man über die Kabel stülpt und mit Schrumpfschlauch fest macht. Habe heute mit meinem Elektriker mal kurz sprechen können. Er meint das so, und ich sehen es ebenfalls ähnlich. Aber egal, ich denke Motor, Leistung und Signalleitungen trennen, einzeln in die Box und fertig. Man kann aber auch her gehen, das würde ich sowieso machen, man kann ja Sub-D 9 Pol und Sub-D X Pol Gehäuse machen, die Geschichten dann zum rausbrechen, kann dann jeder machen wie er mag.

Das wäre doch ein Kompromiss. Dann würden wir zumindest hier mal weiter kommen.

Ich versuche mal jetzt noch schnell was zu treiben........nicht treiben..... machen

Gruß

Mirco

****************************************************************************************************************************************************************************************************************************

Nachtrag:

Hier ein Gehäuse, die Sub-D Dinger, habe nur eines rein gemacht. Natürlich sollen mehrere rein, eine Reihe 3 Stück, 2 Reihen zum raus brechen, darüber dann sub-D X pol. Grundpaltte 4mm Alu, Oberschlale 1er VA Blech. Lüfter könnte man auch noch installieren, von der Seite von oben oder was weiß ich.

Biegen lassen, fertig.

Gruß

Mirco

3-mal bearbeitet. Zuletzt am 04.02.14 16:26.

Druckwerk-3D.com

|

Re: Neues gemeinsames Open Source Projekt 05. February 2014 03:36 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 841 |

Hi,

die box sieht schon recht gut aus.

Wenn ich mir allerdings vorstelle die selbst zu verkabel dann denke ich mir es wäre besser wenn man den Stecker an der wand anbringt oder den deckel als klappe ausführt.

Kabel:

@ Didi wenn du dir ein D-Subkabel legen willst wo alles durchgeht dann braust du trotzdem noch zwei Platinen eine um alles für das Kabel zusammen führt und eine die das kabel wieder verteilt oder?

Ich stelle mir gerade eine Box vor mit einem Steckplatz für ein Hotend, einen für das Heatbed und ein paar für die Motoren.

beim heatbed Anschluss sollte das bed selbst und ein Sensor drin sein.

beim Hotend Anschluss sollte ein Kabel für die Heizung einen für den Sensor und einen für einen Lüfter. Ein Motorkabel für den Extruder würde auch noch sinn machen.

Motor Kabel sollten in jedenfall geschirmt sein oder sollten nicht mit anderen kabeln zusammenliegen.

Leistungskabel von sensorkabel zu trennen ist bei gleichstrom eigentlich nicht nötig, wenn man 230V AC heatbed hat dann sollte man kein sensorkabel daneben legen gibt "rauschen".

für die nicht Etechn_iker: bei jedem schritt der Stepper wird umgepolt, jede Stromänderung hat eine Magnetfeldänderung zur folge und somit auch eine induzierte Spannung = Störsignal. (Uind=dPhi/dt)

Werkzeugaufnahme:

ich fand die schnellverbinder Lösung schon recht gut. Die runde Grundplatte finde ich zwar unnötig groß aber ok.

Ich besitze einen Rostock deshalb finde ich die Führung mit in die Aufnahme vom Hotend zu nehmen nicht so gut.

Der Schlitten oder bei mir der Effektor sollte eine Schnittstelle haben, auf die man schnell und einfach das Hotend befestigen kann.

Gruß Kevin

die box sieht schon recht gut aus.

Wenn ich mir allerdings vorstelle die selbst zu verkabel dann denke ich mir es wäre besser wenn man den Stecker an der wand anbringt oder den deckel als klappe ausführt.

Kabel:

@ Didi wenn du dir ein D-Subkabel legen willst wo alles durchgeht dann braust du trotzdem noch zwei Platinen eine um alles für das Kabel zusammen führt und eine die das kabel wieder verteilt oder?

Ich stelle mir gerade eine Box vor mit einem Steckplatz für ein Hotend, einen für das Heatbed und ein paar für die Motoren.

beim heatbed Anschluss sollte das bed selbst und ein Sensor drin sein.

beim Hotend Anschluss sollte ein Kabel für die Heizung einen für den Sensor und einen für einen Lüfter. Ein Motorkabel für den Extruder würde auch noch sinn machen.

Motor Kabel sollten in jedenfall geschirmt sein oder sollten nicht mit anderen kabeln zusammenliegen.

Leistungskabel von sensorkabel zu trennen ist bei gleichstrom eigentlich nicht nötig, wenn man 230V AC heatbed hat dann sollte man kein sensorkabel daneben legen gibt "rauschen".

für die nicht Etechn_iker: bei jedem schritt der Stepper wird umgepolt, jede Stromänderung hat eine Magnetfeldänderung zur folge und somit auch eine induzierte Spannung = Störsignal. (Uind=dPhi/dt)

Werkzeugaufnahme:

ich fand die schnellverbinder Lösung schon recht gut. Die runde Grundplatte finde ich zwar unnötig groß aber ok.

Ich besitze einen Rostock deshalb finde ich die Führung mit in die Aufnahme vom Hotend zu nehmen nicht so gut.

Der Schlitten oder bei mir der Effektor sollte eine Schnittstelle haben, auf die man schnell und einfach das Hotend befestigen kann.

Gruß Kevin

|

Re: Neues gemeinsames Open Source Projekt 05. February 2014 10:21 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

hier wid ja rege diskutiert,cool

Zwecks Inspiration mal diesen hier für 650 Euro + Versand komplett montiert, aus Alu und Industriestandard:

[www.pibot.com]

Ist auf Mendel Basis.

Fräsen und Lasern: x und y mit Trapez ausstatten.

Elektronik wenn 6400 Sritte pro Umdrehungen nicht asreichen -> ebenso austauschbar.

X/Y Core die Exakte Chinesische Ultimaker Kopie 3djoy für 550 Euro plus Versand komplett montiert:

[www.3djoy.cn]

2-mal bearbeitet. Zuletzt am 05.02.14 11:33.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

Zwecks Inspiration mal diesen hier für 650 Euro + Versand komplett montiert, aus Alu und Industriestandard:

[www.pibot.com]

Ist auf Mendel Basis.

Fräsen und Lasern: x und y mit Trapez ausstatten.

Elektronik wenn 6400 Sritte pro Umdrehungen nicht asreichen -> ebenso austauschbar.

X/Y Core die Exakte Chinesische Ultimaker Kopie 3djoy für 550 Euro plus Versand komplett montiert:

[www.3djoy.cn]

2-mal bearbeitet. Zuletzt am 05.02.14 11:33.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

|

Re: Neues gemeinsames Open Source Projekt 05. February 2014 10:35 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 799 |

Quote

angelo

hier wid ja rege diskutiert,cool

Zwecks Inspiration mal diesen hier für 650 Euro + Versand komplett montiert, aus Alu und Industriestandard:

[www.pibot.com]

Ist auf Mendel Basis.

Fräsen und Lasern: x und y mit Trapez ausstatten.

Elektronik wenn 6500 Sritte pro Umdrehungen nicht asreichen -> ebenso austauschbar.

FYI , das ist ein Orca Klon (vom alten 30er), beim Mendel macht Das Hotend Z/X, beim Orca das Bett Z/Y....

Steuer und Zoll kommt da auch noch drauf, dann ist er nicht mehr billig

Ich dachte es ging hier um Vereinfachungen für "normierung", was hat da eine Abschirmung von Kabeln verloren ?!?!?!?

1-mal bearbeitet. Zuletzt am 05.02.14 10:36.

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

|

Re: Neues gemeinsames Open Source Projekt 05. February 2014 10:42 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

Chri

na dann ein Tausender ...

X/Y und eine Achse ein Motor Prinzip würde ich nicht selber bauen, sondern immer fertig kaufen.

Ich persönlich traue mir nicht zu es bei dieser Fülle an genialen Lösungen besser zu machen.

der [store.makerbot.com]

oder

der [shop.germanreprap.com]

Dachte nur, die von piBot fragen, ob die uns nur den Alu Rahmen verkaufen ;-).

Und zum Drucken in x/y ist meiner Meinung nach der Ultimaker nach wie vor derzeit noch das Mass der Dinge.

Bin mal wieder ruhig. Hab bei X/Y, H-Belt etc.. sowieso keine Ahnung und mach mal an meinem Delta weiter :-).

1-mal bearbeitet. Zuletzt am 05.02.14 11:22.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

na dann ein Tausender ...

X/Y und eine Achse ein Motor Prinzip würde ich nicht selber bauen, sondern immer fertig kaufen.

Ich persönlich traue mir nicht zu es bei dieser Fülle an genialen Lösungen besser zu machen.

der [store.makerbot.com]

oder

der [shop.germanreprap.com]

Dachte nur, die von piBot fragen, ob die uns nur den Alu Rahmen verkaufen ;-).

Und zum Drucken in x/y ist meiner Meinung nach der Ultimaker nach wie vor derzeit noch das Mass der Dinge.

Bin mal wieder ruhig. Hab bei X/Y, H-Belt etc.. sowieso keine Ahnung und mach mal an meinem Delta weiter :-).

1-mal bearbeitet. Zuletzt am 05.02.14 11:22.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

|

Re: Neues gemeinsames Open Source Projekt 05. February 2014 15:06 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

Kaufen, ja, kann man. Allerdings macht es manchen Menschen Spaß zu entwicklen, auch entwickeln in der Gemeinschaft.

Der PiBot Händler gibt es auch hier, und warum sollte man nur den Rahmen kaufen? Damit es wieder irgendeiner importieren kann?

Das hier sollte ein Projekt werden dass bestimmte Mankos der "billig Drucker" umgeht, und so wenig wie möglich gedruckte Teile enthält.

Technisch ausgereift und preislich interessant, für technik Begeisterte die den Drucker selbst zusammen bauen. Man kann viel kaufen, eigentlich alles.

Ich hoffe dass das reprap Forum nicht zu einer Werbe und Verkaufsplatform mutiert. Der Grundpreis für eine Aluminiumplatte 214x214x4 liegt bei mir im Einkauf bei ca. 7,50€/Stück Abnahme 10 Stück, unverhandelt.

Also für mich besteht kein Grund, zumindest preislich und qualitativ in China einzukaufen. Elektronik, da schaut es vielleicht anders aus. Mechanik nicht. Klar muss ich als Verkäufer noch die Zinsen für die Lagerhaltung, Handling usw. dazu rechnen, sind ja alles Kosten. Aber ich glaube das versteht jeder der bei einem Händler kauft.

Aber, soll so sein. Außerdem habe ich schon wieder so eine Vorahnung wo und wann der Printer auftaucht

@Angelo

das Maß aller Dinge naja, habe mal ein Battle mit einem Makerbot im Bezug auf die Qualität gemacht. V3 und der Printer vom Jack........was soll ich sagen, das Teil schaut schon gut aus, aber drucken, ja das mit dem Druck ist halt so ne Sache. Und mit meinem Drucker und meiner Düse bin ich jetzt nicht unbedingt schlechter. Den einzigen Drucker den ich im Moment als ein sehr gutes Konzept halte, habe aber immer noch ein paar Bedenken, ist der Rankforce. Nicht so stylisch wie der Makerbot, auch nicht komplett gekapselt, aber mit einer guten Düse müsste bei dem einiges gehen.

naja, habe mal ein Battle mit einem Makerbot im Bezug auf die Qualität gemacht. V3 und der Printer vom Jack........was soll ich sagen, das Teil schaut schon gut aus, aber drucken, ja das mit dem Druck ist halt so ne Sache. Und mit meinem Drucker und meiner Düse bin ich jetzt nicht unbedingt schlechter. Den einzigen Drucker den ich im Moment als ein sehr gutes Konzept halte, habe aber immer noch ein paar Bedenken, ist der Rankforce. Nicht so stylisch wie der Makerbot, auch nicht komplett gekapselt, aber mit einer guten Düse müsste bei dem einiges gehen.

@Chiri

da hast Du nicht mal so unrecht. Halb. Das Projekt soll natürlich irgendwann ein kompletter Drucker werden. Dass wir jetzt über Toolaufnahme auf die Kabel gekommen sind, hat sich so ergeben. Ein wenig Wirrwarr, alerding ist das "normal" wenn mehrere daran arbeiten. Klar, die Schnittstellen wären mir persönlich wichtig, aber jeder ist gleichberechtigt. Jetzt haben wir das mit den Kabeln geklärt, hoffe ich, eine Entscheidung ist noch nicht getroffen worden, aber ich denke es geht alles in die richtige Richtung "new RepRap from german reprap forum team" Dann wäre das sozusagen der NRRFGRFT oder GRFT

oder GRFT

@windiesel

Du benötigst keine 2 Platinen für die Sub-D Geschichte

Hätte mir das zumindest so vorgestellt dass die normalen Geschichten zuerst wie bei Ramps auch üblich über Stecker auf Ramps, dann in Sub-D Buchse am Gehäuse. Somit schon Gehäuse / Sub-D verbunden. Dann über ein Kabel steckbar an den z.B. Motor, entweder Direkt, löten muss man so oder so, oder indirekt wieder über eine Sub-D Buchse. Hier entweder Blech und festschrauben oder irgenwas drucken. Kabel gibt es, auch relativ flexible für ca. 1,50€ oder selbst Litzen über ein Metallgewebeschlauch legen und Stecker oder direkt löten. Fertig. Nur ein Vorschlag.

Also, für die Toolaufnahme benötigen wir noch Ideen oder andere Sichtweisen. Kabel/Box usw. kommt der Rest noch von mir. Angebote, Preise, Zeichnung. Dauer aber noch ein wenig. Konstruiere jetzt schon seit 3 Wochen an meinem Extruder. Mannnnnnnnnn......so langsam drehe ich durch. Vielleicht will ich aber zu viel. Egal. Wird OpenSource NC sein...........wenn ich mal fertig werde. Hoffe dass ich den Prototyp als erste Studie am Wochenende drucken kann, dann noch Änderungsschleife, und dann full metall DIY Test und raus damit!

Gruß

Mirco

1-mal bearbeitet. Zuletzt am 05.02.14 15:16.

Druckwerk-3D.com

Der PiBot Händler gibt es auch hier, und warum sollte man nur den Rahmen kaufen? Damit es wieder irgendeiner importieren kann?

Das hier sollte ein Projekt werden dass bestimmte Mankos der "billig Drucker" umgeht, und so wenig wie möglich gedruckte Teile enthält.

Technisch ausgereift und preislich interessant, für technik Begeisterte die den Drucker selbst zusammen bauen. Man kann viel kaufen, eigentlich alles.

Ich hoffe dass das reprap Forum nicht zu einer Werbe und Verkaufsplatform mutiert. Der Grundpreis für eine Aluminiumplatte 214x214x4 liegt bei mir im Einkauf bei ca. 7,50€/Stück Abnahme 10 Stück, unverhandelt.

Also für mich besteht kein Grund, zumindest preislich und qualitativ in China einzukaufen. Elektronik, da schaut es vielleicht anders aus. Mechanik nicht. Klar muss ich als Verkäufer noch die Zinsen für die Lagerhaltung, Handling usw. dazu rechnen, sind ja alles Kosten. Aber ich glaube das versteht jeder der bei einem Händler kauft.

Aber, soll so sein. Außerdem habe ich schon wieder so eine Vorahnung wo und wann der Printer auftaucht

@Angelo

das Maß aller Dinge

naja, habe mal ein Battle mit einem Makerbot im Bezug auf die Qualität gemacht. V3 und der Printer vom Jack........was soll ich sagen, das Teil schaut schon gut aus, aber drucken, ja das mit dem Druck ist halt so ne Sache. Und mit meinem Drucker und meiner Düse bin ich jetzt nicht unbedingt schlechter. Den einzigen Drucker den ich im Moment als ein sehr gutes Konzept halte, habe aber immer noch ein paar Bedenken, ist der Rankforce. Nicht so stylisch wie der Makerbot, auch nicht komplett gekapselt, aber mit einer guten Düse müsste bei dem einiges gehen.

naja, habe mal ein Battle mit einem Makerbot im Bezug auf die Qualität gemacht. V3 und der Printer vom Jack........was soll ich sagen, das Teil schaut schon gut aus, aber drucken, ja das mit dem Druck ist halt so ne Sache. Und mit meinem Drucker und meiner Düse bin ich jetzt nicht unbedingt schlechter. Den einzigen Drucker den ich im Moment als ein sehr gutes Konzept halte, habe aber immer noch ein paar Bedenken, ist der Rankforce. Nicht so stylisch wie der Makerbot, auch nicht komplett gekapselt, aber mit einer guten Düse müsste bei dem einiges gehen. @Chiri

da hast Du nicht mal so unrecht. Halb. Das Projekt soll natürlich irgendwann ein kompletter Drucker werden. Dass wir jetzt über Toolaufnahme auf die Kabel gekommen sind, hat sich so ergeben. Ein wenig Wirrwarr, alerding ist das "normal" wenn mehrere daran arbeiten. Klar, die Schnittstellen wären mir persönlich wichtig, aber jeder ist gleichberechtigt. Jetzt haben wir das mit den Kabeln geklärt, hoffe ich, eine Entscheidung ist noch nicht getroffen worden, aber ich denke es geht alles in die richtige Richtung "new RepRap from german reprap forum team" Dann wäre das sozusagen der NRRFGRFT

oder GRFT

oder GRFT

@windiesel

Du benötigst keine 2 Platinen für die Sub-D Geschichte

Hätte mir das zumindest so vorgestellt dass die normalen Geschichten zuerst wie bei Ramps auch üblich über Stecker auf Ramps, dann in Sub-D Buchse am Gehäuse. Somit schon Gehäuse / Sub-D verbunden. Dann über ein Kabel steckbar an den z.B. Motor, entweder Direkt, löten muss man so oder so, oder indirekt wieder über eine Sub-D Buchse. Hier entweder Blech und festschrauben oder irgenwas drucken. Kabel gibt es, auch relativ flexible für ca. 1,50€ oder selbst Litzen über ein Metallgewebeschlauch legen und Stecker oder direkt löten. Fertig. Nur ein Vorschlag.

Also, für die Toolaufnahme benötigen wir noch Ideen oder andere Sichtweisen. Kabel/Box usw. kommt der Rest noch von mir. Angebote, Preise, Zeichnung. Dauer aber noch ein wenig. Konstruiere jetzt schon seit 3 Wochen an meinem Extruder. Mannnnnnnnnn......so langsam drehe ich durch. Vielleicht will ich aber zu viel. Egal. Wird OpenSource NC sein...........wenn ich mal fertig werde. Hoffe dass ich den Prototyp als erste Studie am Wochenende drucken kann, dann noch Änderungsschleife, und dann full metall DIY Test und raus damit!

Gruß

Mirco

1-mal bearbeitet. Zuletzt am 05.02.14 15:16.

Druckwerk-3D.com

|

Re: Neues gemeinsames Open Source Projekt 09. February 2014 15:57 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 5 |

Hallo,

zwar bin ich gerade erst dabei mich in das Thema 3D Drucker einzulesen und plane meinen ersten zu bauen, nochdazu finde eure Idee Standards zu schaffen sehr gut und den richtigen Ansatz, aber:

Auch wenn ich noch keine praktische Erfahrung im Druckerbau habe bin ich der Meinung das man die Toolaufnahme in 2 Punkten überdenken sollte.

Die runde Scheibenform ist zwar klein und platzsparend aber hat den Nachteil das ein Eigenbau der Aufnahme im Drucker nur noch schwer möglich ist wenn man sie nicht ausdrucken will. Eine eckige Form kann man leichter aussägen.

Müssen die Schnellspanner sein? wie oft muss man den den Kopf wirklich wechseln. Wenn man die Platte verschraubt kann man einen Fräser auch nutzen, den die Schwingungen dürften die geplanten Schnellspanner nicht verhindern und so ein genaus fräsen unmöglich machen.

Als Gegenvorschlag würde ich die Aufnahmeplatte aus 8-10mm Alu planen und dort 3 Gewinde einschneiden und von unter verschrauben.

Gruß Richard

zwar bin ich gerade erst dabei mich in das Thema 3D Drucker einzulesen und plane meinen ersten zu bauen, nochdazu finde eure Idee Standards zu schaffen sehr gut und den richtigen Ansatz, aber:

Auch wenn ich noch keine praktische Erfahrung im Druckerbau habe bin ich der Meinung das man die Toolaufnahme in 2 Punkten überdenken sollte.

Die runde Scheibenform ist zwar klein und platzsparend aber hat den Nachteil das ein Eigenbau der Aufnahme im Drucker nur noch schwer möglich ist wenn man sie nicht ausdrucken will. Eine eckige Form kann man leichter aussägen.

Müssen die Schnellspanner sein? wie oft muss man den den Kopf wirklich wechseln. Wenn man die Platte verschraubt kann man einen Fräser auch nutzen, den die Schwingungen dürften die geplanten Schnellspanner nicht verhindern und so ein genaus fräsen unmöglich machen.

Als Gegenvorschlag würde ich die Aufnahmeplatte aus 8-10mm Alu planen und dort 3 Gewinde einschneiden und von unter verschrauben.

Gruß Richard

|

Re: Neues gemeinsames Open Source Projekt 10. February 2014 11:24 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

Hallo Richard,

ich glaube das mit den Standards verläuft sich gerade ein wenig. Egal, ich mache auf jeden Fall eine runde Aufnahme wie bereits angedacht. Andere Ideen sind ja noch nicht gekommen.

Wenn ich so weit bin werde ich das öffentlich machen, muss jetzt meinen Dualextruder erst mal anbinden, dannach kommen noch ein paar andere Ideen, und wenn das alles fertig ist, ja dann kann ich die Aufnahme fix machen. Zumindest für mich.

Die Gründe für eine runde Form liegen auf der Hand:

- uber einen Kreis lässt sich so ziemlich gut positionieren und fixieren, beim eckigem Teil musst Du dann den Winkel wie auch das Maß beachten, es soll ja so sein dass ich den Werkzeug Nullpunkt nicht suchen und einstellen möchte, sondern über Parameter hinterlegen möchte.

- Schnellverschlüsse, wer es mag kann es machen, wer nicht der kann auch Schrauben nehmen, Bohrung ist vorhanden, eine Mutter lässt sich auch finden denke ich

- Im Bezug auf die Standarisierung, hier liegt mein Interesse eigentlich günstige Teile zu bekommen, so eine runde Scheibe in 6-8mm Stärke lässt sich unter 10€ realiseren, klar gibt es Leute die alles selbst machen möchten, allerdings auch immer mehr die sich bestimmte Dinge kaufen. Ob das jetzt ein Metaller dann selbst macht oder kauft, völlig egal. Es soll einfach etwas bequemer sein das ganze.

So, jetzt aber weiter Maschinen aufstellen

Gruß

Mirco

Druckwerk-3D.com

ich glaube das mit den Standards verläuft sich gerade ein wenig. Egal, ich mache auf jeden Fall eine runde Aufnahme wie bereits angedacht. Andere Ideen sind ja noch nicht gekommen.

Wenn ich so weit bin werde ich das öffentlich machen, muss jetzt meinen Dualextruder erst mal anbinden, dannach kommen noch ein paar andere Ideen, und wenn das alles fertig ist, ja dann kann ich die Aufnahme fix machen. Zumindest für mich.

Die Gründe für eine runde Form liegen auf der Hand:

- uber einen Kreis lässt sich so ziemlich gut positionieren und fixieren, beim eckigem Teil musst Du dann den Winkel wie auch das Maß beachten, es soll ja so sein dass ich den Werkzeug Nullpunkt nicht suchen und einstellen möchte, sondern über Parameter hinterlegen möchte.

- Schnellverschlüsse, wer es mag kann es machen, wer nicht der kann auch Schrauben nehmen, Bohrung ist vorhanden, eine Mutter lässt sich auch finden denke ich

- Im Bezug auf die Standarisierung, hier liegt mein Interesse eigentlich günstige Teile zu bekommen, so eine runde Scheibe in 6-8mm Stärke lässt sich unter 10€ realiseren, klar gibt es Leute die alles selbst machen möchten, allerdings auch immer mehr die sich bestimmte Dinge kaufen. Ob das jetzt ein Metaller dann selbst macht oder kauft, völlig egal. Es soll einfach etwas bequemer sein das ganze.

So, jetzt aber weiter Maschinen aufstellen

Gruß

Mirco

Druckwerk-3D.com

|

Re: Neues gemeinsames Open Source Projekt 10. February 2014 15:01 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.292 |

Hallo grüßt Euch.

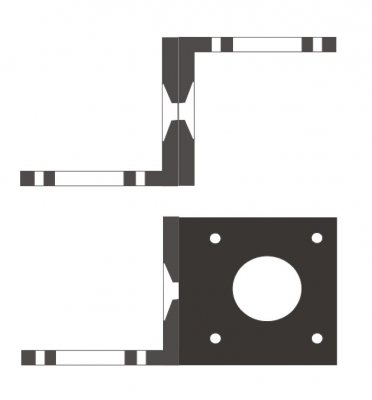

Fals ihr mich vergessen haben solltet, ich hatte den Vorschlag mit den Winkeln gemacht.

Damit ihr seht wie das gemeint war, hier noch einmal zwei Bilder. Die D-SUB 9pol hab ich gleich integriert.

Der eine Winkel ist die Aufnahme für den Extruder(Direktdrive und Ko.) und der Andere zur Befestigung

am Schlitten od. Lagerwagen.

Diese gibt es auch als Bausatz in der Schraubvariante (siehe Bild unten) für ca.3,95€.

Bis später Didi

2-mal bearbeitet. Zuletzt am 10.02.14 15:06.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Fals ihr mich vergessen haben solltet, ich hatte den Vorschlag mit den Winkeln gemacht.

Damit ihr seht wie das gemeint war, hier noch einmal zwei Bilder. Die D-SUB 9pol hab ich gleich integriert.

Der eine Winkel ist die Aufnahme für den Extruder(Direktdrive und Ko.) und der Andere zur Befestigung

am Schlitten od. Lagerwagen.

Diese gibt es auch als Bausatz in der Schraubvariante (siehe Bild unten) für ca.3,95€.

Bis später Didi

2-mal bearbeitet. Zuletzt am 10.02.14 15:06.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Neues gemeinsames Open Source Projekt 11. February 2014 14:57 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

Hallo,

das mit den Winkeln gefällt mir auch gut. Allerdings wenn ich das rechne, alles in allem ist es doch eine aufwändige und teuerere Lösung wie eine Scheibe.

Scheibe kann man lasern und dann drehen. Klar der Adapter im Winkel, wenn man es benötigt, dann ist er notwenig.

Mal schauen, bin gerade nach der Drehbank, dabei meine Sixis S101 zu überholen. Dauert noch diese Woche dann kann ich mich dem Thema voll und ganz widmen.

Gruß

Mirco

Druckwerk-3D.com

das mit den Winkeln gefällt mir auch gut. Allerdings wenn ich das rechne, alles in allem ist es doch eine aufwändige und teuerere Lösung wie eine Scheibe.

Scheibe kann man lasern und dann drehen. Klar der Adapter im Winkel, wenn man es benötigt, dann ist er notwenig.

Mal schauen, bin gerade nach der Drehbank, dabei meine Sixis S101 zu überholen. Dauert noch diese Woche dann kann ich mich dem Thema voll und ganz widmen.

Gruß

Mirco

Druckwerk-3D.com

|

Re: Neues gemeinsames Open Source Projekt 11. February 2014 15:52 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.292 |

Der Vorteil der Winkel, an die kann man alles befestigen, egal was es ist.

Das ist doch mit eines der wichtigsten Kriterien für die Selbermacher.

Da die Winkel gleich sind, gibts auch nur ein Bauteil. Das lässt sich doch gut Fertigen.

Mir ists´s gleich, meine Drucker bekommen die Winkel.

Bis später Didi.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Das ist doch mit eines der wichtigsten Kriterien für die Selbermacher.

Da die Winkel gleich sind, gibts auch nur ein Bauteil. Das lässt sich doch gut Fertigen.

Mir ists´s gleich, meine Drucker bekommen die Winkel.

Bis später Didi.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Neues gemeinsames Open Source Projekt 12. February 2014 02:31 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 841 |

Hi,

Ich finde die Lösung mit dem Winkel zwar Schick aber sie hat meiner Meinung nach ein paar nachteile gegenüber Mirco`s Lösung:

1. schwerer

2. passt nicht auf den effektor von Rostock

3. nicht so gut für einen bowden geeignet bzw viel zu überdimensioniert

Wenn ich heute zeit finde werde ich mal meine Idee in CAD umsetzten.

Verstehe ich euch richtig dass ihr keine gedruckte Lösung haben wollt?

Gruß

Kevin

Ich finde die Lösung mit dem Winkel zwar Schick aber sie hat meiner Meinung nach ein paar nachteile gegenüber Mirco`s Lösung:

1. schwerer

2. passt nicht auf den effektor von Rostock

3. nicht so gut für einen bowden geeignet bzw viel zu überdimensioniert

Wenn ich heute zeit finde werde ich mal meine Idee in CAD umsetzten.

Verstehe ich euch richtig dass ihr keine gedruckte Lösung haben wollt?

Gruß

Kevin

|

Re: Neues gemeinsames Open Source Projekt 12. February 2014 03:23 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.292 |

Hi Kevin, grüß Dich.

Dann bin ich mal auf die Vorschläge der Anderen gespannt, ob da die "Eierlegendewollmilchsau" dabei ist.

Schwer sind die Aluwinkel wohl kaum.

Sie waren von mir auch nicht als Patentlösung für eine Rostock-Konstruktion gedacht.

Für Bowden-Betrieb auch geeignet und ob überdimensioniert od. nicht liegt immer in der Betrachtung des Druckerbauers.

Im übrigen muss mein Winkel-Vorschlag nicht genommen werden, mir ist das schnuppe , aber da ja schon soooo viele

, aber da ja schon soooo viele

gute Vorschläge gekommen sind, . . .

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Dann bin ich mal auf die Vorschläge der Anderen gespannt, ob da die "Eierlegendewollmilchsau" dabei ist.

Schwer sind die Aluwinkel wohl kaum.

Sie waren von mir auch nicht als Patentlösung für eine Rostock-Konstruktion gedacht.

Für Bowden-Betrieb auch geeignet und ob überdimensioniert od. nicht liegt immer in der Betrachtung des Druckerbauers.

Im übrigen muss mein Winkel-Vorschlag nicht genommen werden, mir ist das schnuppe

, aber da ja schon soooo viele

, aber da ja schon soooo viele gute Vorschläge gekommen sind, . . .

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Neues gemeinsames Open Source Projekt 12. February 2014 07:08 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

Die suchen wir doch gerade die "Eierlegendewollmilchsau".

Grundsätzlich kann man sagen, je mehr Ideen kommen desto besser kann die Entscheidung werden.

Ich selbst für meine Systeme habe mich noch nicht entschlossen, mache ich aber spätestens an dem Tag wenn ich es benötige bzw. machen muss.

Kann nicht mehr lange sein, Gestell, Elektrik, Führungen bis auf eine Achse alles fertig. Nächste Woche stehe ich aber vor dem großen Fragezeichen.

Insofern, vielleicht habe ich noch was

Gruß

Mirco

Druckwerk-3D.com

Grundsätzlich kann man sagen, je mehr Ideen kommen desto besser kann die Entscheidung werden.

Ich selbst für meine Systeme habe mich noch nicht entschlossen, mache ich aber spätestens an dem Tag wenn ich es benötige bzw. machen muss.

Kann nicht mehr lange sein, Gestell, Elektrik, Führungen bis auf eine Achse alles fertig. Nächste Woche stehe ich aber vor dem großen Fragezeichen.

Insofern, vielleicht habe ich noch was

Gruß

Mirco

Druckwerk-3D.com

|

Re: Neues gemeinsames Open Source Projekt 01. March 2014 07:53 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 200 |

Quote

Mirco S.

Die suchen wir doch gerade die "Eierlegendewollmilchsau".

Grundsätzlich kann man sagen, je mehr Ideen kommen desto besser kann die Entscheidung werden.

Ich selbst für meine Systeme habe mich noch nicht entschlossen, mache ich aber spätestens an dem Tag wenn ich es benötige bzw. machen muss.

Kann nicht mehr lange sein, Gestell, Elektrik, Führungen bis auf eine Achse alles fertig. Nächste Woche stehe ich aber vor dem großen Fragezeichen.

Insofern, vielleicht habe ich noch was

Gruß

Mirco

Und Mirco? Sind irgendwelche Entscheidungen gefallen?

Gruß

nargos

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.