Home

>

RepRap User Groups

>

Europe

>

Deutschsprachiges Forum

>

Neue Ideen - Archiv

>

Thema

>

Seite 2

Longsword

geschrieben von theodleif

|

Re: Longsword 28. September 2012 05:53 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Bei dem Konzept würde ich das mit dem Ptfe-Liner einfach mal in frage stellen...

Wenn du da nach wenigen cm schon so niedrige Temperaturen hast, wirst du den wohl gar nicht benötigen. Das Material würde dann ja gar nicht mehr so hoch auf schmelzen. Der einzige Bereich in dem das Material weich oder Flüssig ist, ich ja unterhalb von ca 50° . Die hast du ja nur direkt in der Nähe von dem Heizblock.

Also müßte ein durch gezogenes Edelstahl, mit einem Alukühlkörper auch funktionieren. Etwas ähnliches ist schon mal da gewesen, aber ohne die Kühlung. Da war auch kein Liner drin.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Wenn du da nach wenigen cm schon so niedrige Temperaturen hast, wirst du den wohl gar nicht benötigen. Das Material würde dann ja gar nicht mehr so hoch auf schmelzen. Der einzige Bereich in dem das Material weich oder Flüssig ist, ich ja unterhalb von ca 50° . Die hast du ja nur direkt in der Nähe von dem Heizblock.

Also müßte ein durch gezogenes Edelstahl, mit einem Alukühlkörper auch funktionieren. Etwas ähnliches ist schon mal da gewesen, aber ohne die Kühlung. Da war auch kein Liner drin.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Longsword 28. September 2012 19:14 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Heute fiel mir "zufällig" ein Stück 6mm Messingrundstab in die Hände.

Da habe ich mal ein wenig gerechnet. Eine Lower Barrel aus Messing mit 17mm Strecke zwischen Heizklotz und Cooling Bar (s. [reprap.org]) transportiert etwa 22 Watt. Mein Heizwiderstand leistet 30 Watt. D. h. würden die gesamten 22 Watt in der Kühlung vernichtet, würde mein Heizklotz nicht mehr heiß.

Wenn die 22 Watt nicht völlig vernichtet werden sollen, muss ich den Wärmeaustausch zwischen Lower Barrel und Cooling Bar behindern. Dazu habe ich mir etwas überlegt. Es heißt Low Contact Thread.

Ob das funktioniert?

Da habe ich mal ein wenig gerechnet. Eine Lower Barrel aus Messing mit 17mm Strecke zwischen Heizklotz und Cooling Bar (s. [reprap.org]) transportiert etwa 22 Watt. Mein Heizwiderstand leistet 30 Watt. D. h. würden die gesamten 22 Watt in der Kühlung vernichtet, würde mein Heizklotz nicht mehr heiß.

Wenn die 22 Watt nicht völlig vernichtet werden sollen, muss ich den Wärmeaustausch zwischen Lower Barrel und Cooling Bar behindern. Dazu habe ich mir etwas überlegt. Es heißt Low Contact Thread.

Ob das funktioniert?

|

Re: Longsword 28. September 2012 19:37 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Stoffel15 Wrote:

-------------------------------------------------------

> Bei dem Konzept würde ich das mit dem Ptfe-Liner

> einfach mal in frage stellen...

> Wenn du da nach wenigen cm schon so niedrige

> Temperaturen hast, wirst du den wohl gar nicht

> benötigen.

Die Messung erfolgte außen an der Cooling Bar. Wie heiß die Lower Barrel an der Stelle ist, kann ich so einfach nicht feststellen. Das AlMgSi 0,5 - aus dem die Cooling Bar besteht - hat eine Wärmeleitfähigkeit von 210 W/m*K. Das ist recht ordentlich und führt viel Wärme weg.

-------------------------------------------------------

> Bei dem Konzept würde ich das mit dem Ptfe-Liner

> einfach mal in frage stellen...

> Wenn du da nach wenigen cm schon so niedrige

> Temperaturen hast, wirst du den wohl gar nicht

> benötigen.

Die Messung erfolgte außen an der Cooling Bar. Wie heiß die Lower Barrel an der Stelle ist, kann ich so einfach nicht feststellen. Das AlMgSi 0,5 - aus dem die Cooling Bar besteht - hat eine Wärmeleitfähigkeit von 210 W/m*K. Das ist recht ordentlich und führt viel Wärme weg.

|

Re: Longsword 28. September 2012 20:37 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Naja, wenn ich solche Resultat bei mir sehe, fange ich nicht an zu rechnen... Ich verlasse mich da eher auf mein "Bauchgefühl" (Das was ich bisher so gelernt habe (auch über try und error)) ... berechnen können das meinetwegen andere

Der Liner ist doch (bei uns ) dazu da, dass das Filament nicht am PEEK verklebt ? (gut, andere verwenden den auch... warum, warum da, ... )

Es sind vor 1-1,5 Jahren Heaterbarrels komplett ohne Liner gebaut worden, da kann ich mich noch gut dran erinnern... damit sind die ersten Mendel gedruckt worden.

Also... wo war damals der falsche Ansatz ?

Deine scheint ja irgendwo etwas zu haben, was damals anders gemacht worden ist.

Das wäre zu finden.... und schmeiß einfach alles was du bisher gelesen hast , mal über Board. Denn irgendwo ist da ein Fehler.

Das ist für mich der Ansatz weiter zu machen... und lass dich nicht von mir verrückt machen...

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Der Liner ist doch (bei uns ) dazu da, dass das Filament nicht am PEEK verklebt ? (gut, andere verwenden den auch... warum, warum da, ... )

Es sind vor 1-1,5 Jahren Heaterbarrels komplett ohne Liner gebaut worden, da kann ich mich noch gut dran erinnern... damit sind die ersten Mendel gedruckt worden.

Also... wo war damals der falsche Ansatz ?

Deine scheint ja irgendwo etwas zu haben, was damals anders gemacht worden ist.

Das wäre zu finden.... und schmeiß einfach alles was du bisher gelesen hast , mal über Board. Denn irgendwo ist da ein Fehler.

Das ist für mich der Ansatz weiter zu machen... und lass dich nicht von mir verrückt machen...

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Longsword 29. September 2012 02:58 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Stoffel15 Wrote:

-------------------------------------------------------

> Also... wo war damals der falsche Ansatz ?

> Deine scheint ja irgendwo etwas zu haben, was

> damals anders gemacht worden ist.

>

> Das wäre zu finden.... und schmeiß einfach alles

> was du bisher gelesen hast , mal über Board. Denn

> irgendwo ist da ein Fehler.

>

> Das ist für mich der Ansatz weiter zu machen...

> und lass dich nicht von mir verrückt machen...

>

Ein wesentlicher Grund beim Liner zu bleiben ist, dass er einen soften Übergang am Ende der Barrel schafft. Mit der Standbohrmaschine sind die Bohrungen immer weniger zentrisch als mit der Drehbank. Ohne Liner hätte ich dann am Ende der Barrel eine harte Metallkante. Damit habe ich schlechte Erfahrungen gemacht. Seit ich den Teflonliner mit meinem selbstgebauen Dremeltool ( [reprap.org] ) anspitze und die Barrel mit einem 8er Bohrer konisch mache, habe ich einen gut flutschenden Übergang.

Vielleicht ginge eine durchgehende Edelstahlröhre. Aber ich bekomme kein Loch auf 10cm Länge da rein. Schon die jetzigen 4 cm zentrisch hinzubekommen ist ein Kunststück.

Wenn Du mal das Hotend vom Emaker und vom Reprap-Pro vergleichst, fällt Dir auf, dass sie inzwischen einen Liner einsetzen. Das ist eines der wenigen Hotends mit aktiver Kühlung außer dem Longsword.

Die Berechnung der Wärmeleitung ist übrigens nicht schwer. Ich hänge Dir mal mein OpenOffice Dokument an, mit dem ich das mache. Du musst nur die gelb unterlegten Felder ändern.

-------------------------------------------------------

> Also... wo war damals der falsche Ansatz ?

> Deine scheint ja irgendwo etwas zu haben, was

> damals anders gemacht worden ist.

>

> Das wäre zu finden.... und schmeiß einfach alles

> was du bisher gelesen hast , mal über Board. Denn

> irgendwo ist da ein Fehler.

>

> Das ist für mich der Ansatz weiter zu machen...

> und lass dich nicht von mir verrückt machen...

>

Ein wesentlicher Grund beim Liner zu bleiben ist, dass er einen soften Übergang am Ende der Barrel schafft. Mit der Standbohrmaschine sind die Bohrungen immer weniger zentrisch als mit der Drehbank. Ohne Liner hätte ich dann am Ende der Barrel eine harte Metallkante. Damit habe ich schlechte Erfahrungen gemacht. Seit ich den Teflonliner mit meinem selbstgebauen Dremeltool ( [reprap.org] ) anspitze und die Barrel mit einem 8er Bohrer konisch mache, habe ich einen gut flutschenden Übergang.

Vielleicht ginge eine durchgehende Edelstahlröhre. Aber ich bekomme kein Loch auf 10cm Länge da rein. Schon die jetzigen 4 cm zentrisch hinzubekommen ist ein Kunststück.

Wenn Du mal das Hotend vom Emaker und vom Reprap-Pro vergleichst, fällt Dir auf, dass sie inzwischen einen Liner einsetzen. Das ist eines der wenigen Hotends mit aktiver Kühlung außer dem Longsword.

Die Berechnung der Wärmeleitung ist übrigens nicht schwer. Ich hänge Dir mal mein OpenOffice Dokument an, mit dem ich das mache. Du musst nur die gelb unterlegten Felder ändern.

|

Re: Longsword 05. November 2012 16:11 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

So, ich habe den Ratschlag, alles bisher gelesene über Bord zu werfen, tatsächlich mal befolgt.

Den PTFE-Liner habe ich ganz aufgegeben und einen durchgehenden Edelstahl-Lauf ersetzt. Der Lauf ist mit der Düse (Messing) verlötet und wird komplett ausgetauscht. Das hat den Vorteil, dass man beim Filamentwechsel (ABS vs. PLA) nicht mehr die Barrel säubern muss. In weniger als 5 Min lässt sich von ABS zu PLA und in weiteren 5 min zurück wechseln.

Als Düse nehme ich eine 4 mm Messing-Hutmutter, bohre das Gewinde aus und löte sie hart auf eine 4 mm Edelstahlröhre. Die Röhre ist von innen spiegelglatt und geht unten von der Düse bis zum oberen Ende des Kühlblocks. Da es keine Übergänge mehr gibt, bleibt das geschmolzene Material auch nirgendwo hängen. Dichtigkeitsprobleme sind Geschichte. Hohe Drücke sind kein Problem.

Da ich weder PEEK noch PTFE brauche, komme ich auf sehr geringe Materialkosten. Der Ventilator kostet fast nichts. Alles lässt sich - mit viel Arbeit - DIY machen. Eine Drehbank braucht man nicht.

Momentan teste ich das Ding noch. Bisher bin ich sehr begeistert.

Den PTFE-Liner habe ich ganz aufgegeben und einen durchgehenden Edelstahl-Lauf ersetzt. Der Lauf ist mit der Düse (Messing) verlötet und wird komplett ausgetauscht. Das hat den Vorteil, dass man beim Filamentwechsel (ABS vs. PLA) nicht mehr die Barrel säubern muss. In weniger als 5 Min lässt sich von ABS zu PLA und in weiteren 5 min zurück wechseln.

Als Düse nehme ich eine 4 mm Messing-Hutmutter, bohre das Gewinde aus und löte sie hart auf eine 4 mm Edelstahlröhre. Die Röhre ist von innen spiegelglatt und geht unten von der Düse bis zum oberen Ende des Kühlblocks. Da es keine Übergänge mehr gibt, bleibt das geschmolzene Material auch nirgendwo hängen. Dichtigkeitsprobleme sind Geschichte. Hohe Drücke sind kein Problem.

Da ich weder PEEK noch PTFE brauche, komme ich auf sehr geringe Materialkosten. Der Ventilator kostet fast nichts. Alles lässt sich - mit viel Arbeit - DIY machen. Eine Drehbank braucht man nicht.

Momentan teste ich das Ding noch. Bisher bin ich sehr begeistert.

|

Re: Longsword 05. November 2012 21:29 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 285 |

Super Idee. Wo hast du den Edelstahl-Lauf her? die vom Fabbster machen das auch so ähnlich.

Bin auf die Ergebnisse sehr gespannt. Immer schön wenn einer mal was anderes probiert.

Alu Eingenbau Reprap, Ramps 1.4, V3 Direkt-Extruder 1,75mm, Stoffel15 V3 Hotend 0,35mm, Firmware Repetier 0.83, Host Repetier 0.56 Mac

Ordbot Hadron, Ramps 1.4, Bulldog-Extruder 1,75, Stoffel15 V3 Hotend 0.35, Marlin Firmware, Host Repetier 0.56 Mac

Bin auf die Ergebnisse sehr gespannt. Immer schön wenn einer mal was anderes probiert.

Alu Eingenbau Reprap, Ramps 1.4, V3 Direkt-Extruder 1,75mm, Stoffel15 V3 Hotend 0,35mm, Firmware Repetier 0.83, Host Repetier 0.56 Mac

Ordbot Hadron, Ramps 1.4, Bulldog-Extruder 1,75, Stoffel15 V3 Hotend 0.35, Marlin Firmware, Host Repetier 0.56 Mac

|

Re: Longsword 06. November 2012 03:16 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 2.469 |

|

Re: Longsword 06. November 2012 10:15 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Twister Wrote:

-------------------------------------------------------

> Super Idee. Wo hast du den Edelstahl-Lauf her?

> die vom Fabbster machen das auch so ähnlich.

>

> Bin auf die Ergebnisse sehr gespannt. Immer schön

> wenn einer mal was anderes probiert.

Die Edelstahl-Röhrchen habe ich via Bucht aus UK: [cgi.ebay.de]

Hier noch ein paar Bilder vom Orgelpfeifen-Hotend.

-------------------------------------------------------

> Super Idee. Wo hast du den Edelstahl-Lauf her?

> die vom Fabbster machen das auch so ähnlich.

>

> Bin auf die Ergebnisse sehr gespannt. Immer schön

> wenn einer mal was anderes probiert.

Die Edelstahl-Röhrchen habe ich via Bucht aus UK: [cgi.ebay.de]

Hier noch ein paar Bilder vom Orgelpfeifen-Hotend.

|

Re: Longsword 06. November 2012 10:45 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Le-Seaw Wrote:

-------------------------------------------------------

> Ich würde gerne einen Druck sehen, alles andere

> ist theoretisch.

> Bissel Plastik vorne rausdrücken ist ja gut und

> schon, mal was grosses Bauen damit bitte und vor

> allem die Geschwindigkeit nennen.

>

> Danke

Was macht der Filament-Extruder? Ich warte schon ganz ungeduldig.

-------------------------------------------------------

> Ich würde gerne einen Druck sehen, alles andere

> ist theoretisch.

> Bissel Plastik vorne rausdrücken ist ja gut und

> schon, mal was grosses Bauen damit bitte und vor

> allem die Geschwindigkeit nennen.

>

> Danke

Was macht der Filament-Extruder? Ich warte schon ganz ungeduldig.

|

Re: Longsword 06. November 2012 12:32 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 2.469 |

|

Re: Longsword 08. November 2012 06:32 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 395 |

Interessantes Hot End...

Wenn der Temperaturabfall so eindeutig und auf kurzer Strecke funktioniert, möchte ich fragend einwerfen, ob dann nicht die Konstruktion versuchsweise verkürzt werden könnte. Kürzeres Hot End = höherer Bauraum...

Weiterhin viel Erfolg, spannender Ansatz - ich hab mich immer über das teure PEEK geärgert...

Gruss

Sebastian

Wenn der Temperaturabfall so eindeutig und auf kurzer Strecke funktioniert, möchte ich fragend einwerfen, ob dann nicht die Konstruktion versuchsweise verkürzt werden könnte. Kürzeres Hot End = höherer Bauraum...

Weiterhin viel Erfolg, spannender Ansatz - ich hab mich immer über das teure PEEK geärgert...

Gruss

Sebastian

|

Re: Longsword 08. November 2012 20:56 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Elk Wrote:

-------------------------------------------------------

> Interessantes Hot End...

> Wenn der Temperaturabfall so eindeutig und auf

> kurzer Strecke funktioniert, möchte ich fragend

> einwerfen, ob dann nicht die Konstruktion

> versuchsweise verkürzt werden könnte. Kürzeres

> Hot End = höherer Bauraum...

Wahrscheinlich würde das funktionieren. Das Hotend vom Emaker hat ja auch eine viel kürzere Kühlstrecke. Man braucht dann aber wohl eine starke Kühlvorrichtung. Beim Emaker-Hotend bläst der Ventilator auf einen Kühlkörper. Wolfgang hat eine Wasserkühlung vorgeschlagen.

Es würde in jedem Fall aufwändiger.

Der nächste Punkt ist, dass ein kürzeres Hotend die Hitzequelle näher an die Plastikteile des X-Schlittens rückt. Bei meinem Mendel90T sind die aus PLA. Ich möchte aber totzdem ab und an ABS drucken, deshalb habe ich das Organ Pipe Hotend ja auch für einen schnellen Materialwechsel konstruiert.

Die heiße aufsteigende Luft pustet mein Ventilator zudem gut weg.

Der Verlust an Bauhöhe ist ein Nachteil des Organ Pipe Hotends. Die Vorteile liegen im schnellen und problemlosen Materialwechsel, den geringen Herstellungskosten, der Möglichkeit zum DIY und den robusten Eigenschaften eines Ganzmetall-Hotends (hitze- und druckbeständig).

1-mal bearbeitet. Zuletzt am 09.11.12 02:45.

-------------------------------------------------------

> Interessantes Hot End...

> Wenn der Temperaturabfall so eindeutig und auf

> kurzer Strecke funktioniert, möchte ich fragend

> einwerfen, ob dann nicht die Konstruktion

> versuchsweise verkürzt werden könnte. Kürzeres

> Hot End = höherer Bauraum...

Wahrscheinlich würde das funktionieren. Das Hotend vom Emaker hat ja auch eine viel kürzere Kühlstrecke. Man braucht dann aber wohl eine starke Kühlvorrichtung. Beim Emaker-Hotend bläst der Ventilator auf einen Kühlkörper. Wolfgang hat eine Wasserkühlung vorgeschlagen.

Es würde in jedem Fall aufwändiger.

Der nächste Punkt ist, dass ein kürzeres Hotend die Hitzequelle näher an die Plastikteile des X-Schlittens rückt. Bei meinem Mendel90T sind die aus PLA. Ich möchte aber totzdem ab und an ABS drucken, deshalb habe ich das Organ Pipe Hotend ja auch für einen schnellen Materialwechsel konstruiert.

Die heiße aufsteigende Luft pustet mein Ventilator zudem gut weg.

Der Verlust an Bauhöhe ist ein Nachteil des Organ Pipe Hotends. Die Vorteile liegen im schnellen und problemlosen Materialwechsel, den geringen Herstellungskosten, der Möglichkeit zum DIY und den robusten Eigenschaften eines Ganzmetall-Hotends (hitze- und druckbeständig).

1-mal bearbeitet. Zuletzt am 09.11.12 02:45.

|

Re: Longsword 09. November 2012 05:33 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

"Die heiße aufsteigende Luft pustet mein Ventilator zudem gut weg."

Wenn das mal nicht das Drucken von hohen ABS-Teilen "beeinflusst"... um es gelinde zu sagen.

Alles gibt sich Mühe, den Durchzug möglichst vom Tisch weg zu halten wenn ABS gedruckt wird....

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Wenn das mal nicht das Drucken von hohen ABS-Teilen "beeinflusst"... um es gelinde zu sagen.

Alles gibt sich Mühe, den Durchzug möglichst vom Tisch weg zu halten wenn ABS gedruckt wird....

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Longsword 09. November 2012 05:54 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 395 |

@theodleif:

OK, heisst, Du legst mehr wert auf möglichst einfache produzierbarkeit und austauschbarkeit. Ich halte es so, dass ich jeweils den ganzen Extruder austausche (inkl. Motor etc). So habe ich bei einem Schaden auch immer einen zweiten einsatzbereiten Extruder vorliegen - das ist aber natürlich teurer und von da her nicht jeder manns sache.

Meine Preferenzen würde ich eher auf möglichst hohe Druckqualität und grossen Bauraum legen - wenn ich aber noch den PEEK-Teil weglassen kann, dann wirds für mich interessant.

Werde mir das für das anstehende 0.25mm Extruder-Projekt mal überlegen ohne Peek zu machen.

OK, heisst, Du legst mehr wert auf möglichst einfache produzierbarkeit und austauschbarkeit. Ich halte es so, dass ich jeweils den ganzen Extruder austausche (inkl. Motor etc). So habe ich bei einem Schaden auch immer einen zweiten einsatzbereiten Extruder vorliegen - das ist aber natürlich teurer und von da her nicht jeder manns sache.

Meine Preferenzen würde ich eher auf möglichst hohe Druckqualität und grossen Bauraum legen - wenn ich aber noch den PEEK-Teil weglassen kann, dann wirds für mich interessant.

Werde mir das für das anstehende 0.25mm Extruder-Projekt mal überlegen ohne Peek zu machen.

|

Re: Longsword 10. November 2012 05:26 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Es gibt da so kleine GPU-WasserKühler. Die sind 15x15. Der Jonas hat mich auf die Idee gebracht. Ich hab das aber selber noch nicht ausprobiert.

Der hat sich einen 15^2 Alublock gebohrt, sodas die Düse da durch passt, und da so einen Wasserkühler drauf gesetzt. Da wird man schon erheblich kleiner und hat das Luftzug-Problem auch nicht.

Sowas:

[www.alphacool.com]

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Der hat sich einen 15^2 Alublock gebohrt, sodas die Düse da durch passt, und da so einen Wasserkühler drauf gesetzt. Da wird man schon erheblich kleiner und hat das Luftzug-Problem auch nicht.

Sowas:

[www.alphacool.com]

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Longsword 10. November 2012 06:34 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 531 |

Adrian hat die doch Wasserkühlung schon im Einsatz (http://blog.reprap.org/2012/07/water-cooled-hot-end.html)

Gruß

Boris

--

DIY Mendel90

Gen7 1.4.1 mit Repetier Firmware 0.91 + Repetier Host

Gen7 Extension Board mit LCD, SD-Card, Bluetooth und FAN-Control

Gruß

Boris

--

DIY Mendel90

Gen7 1.4.1 mit Repetier Firmware 0.91 + Repetier Host

Gen7 Extension Board mit LCD, SD-Card, Bluetooth und FAN-Control

|

Re: Longsword 10. November 2012 17:31 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: Longsword 12. November 2012 16:57 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 395 |

@theodleif:

Hast Du nen Link? Leider konnte ich dies nicht finden - hätte mich interessiert...

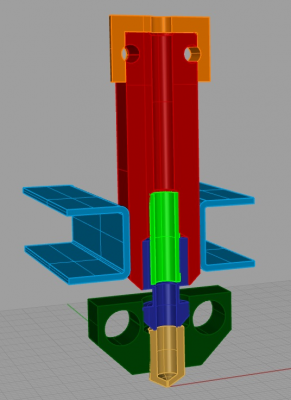

Habe mal (inspiriert von deinem Longsword) ein wenig über mein nächstes Hot-End Projekt nachgedacht... Die Idee, ein HotEnd ohne PEEK zu bauen gefällt mir nach wie vor. Anbei meine Version (ab Unterkante des Extruders = Unterkante des orange gefärbten Adapters ist dieses Hot-End 51mm Lang und damit mit den bisherigen meiner Hotends gleich).

Bin gespannt auf eure Meinungen

Legende (von oben nach unten):

Orange: Adapter, um das Hot-End in einen normalen Wade-Extruder für 16mm Heat-Barrel zu montieren

Rot: Aluminium Vierkantprofil 12x12mm (mit Bohrungen 3.5 / 5 / M8 Gewinde)

Grün: PTFE-Schlauch im Bereich der vermuteten Transit-Zone (übergang des Kunststoff von Fest zu Flüssig)

Hellblau: Aluminium Kühlkörper (U-Profil aus Lochblech für grosse Oberfläche???)

Dunkelblau: M8 Edelstahl-Gewindestück mit Verjüngung des Querschnitts und Bohrung 3.5mm (Wärmeleitwert ca. 15x schlechter als Aluminium)

Dunkelgrün: Heizblock mit 2 Bohrungen für Heizwiderstände (Thermistor-Bohrung ist unten Quer im weggeschnittenen Bereich)

Beigebraun: Düse, Messing M6 zum einschrauben, Bohrungen 3.5 und 0.35mm (oder andere Düsenöffnung)

Hast Du nen Link? Leider konnte ich dies nicht finden - hätte mich interessiert...

Habe mal (inspiriert von deinem Longsword) ein wenig über mein nächstes Hot-End Projekt nachgedacht... Die Idee, ein HotEnd ohne PEEK zu bauen gefällt mir nach wie vor. Anbei meine Version (ab Unterkante des Extruders = Unterkante des orange gefärbten Adapters ist dieses Hot-End 51mm Lang und damit mit den bisherigen meiner Hotends gleich).

Bin gespannt auf eure Meinungen

Legende (von oben nach unten):

Orange: Adapter, um das Hot-End in einen normalen Wade-Extruder für 16mm Heat-Barrel zu montieren

Rot: Aluminium Vierkantprofil 12x12mm (mit Bohrungen 3.5 / 5 / M8 Gewinde)

Grün: PTFE-Schlauch im Bereich der vermuteten Transit-Zone (übergang des Kunststoff von Fest zu Flüssig)

Hellblau: Aluminium Kühlkörper (U-Profil aus Lochblech für grosse Oberfläche???)

Dunkelblau: M8 Edelstahl-Gewindestück mit Verjüngung des Querschnitts und Bohrung 3.5mm (Wärmeleitwert ca. 15x schlechter als Aluminium)

Dunkelgrün: Heizblock mit 2 Bohrungen für Heizwiderstände (Thermistor-Bohrung ist unten Quer im weggeschnittenen Bereich)

Beigebraun: Düse, Messing M6 zum einschrauben, Bohrungen 3.5 und 0.35mm (oder andere Düsenöffnung)

|

Re: Longsword 12. November 2012 17:52 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Elk Wrote:

-------------------------------------------------------

> @theodleif:

> Hast Du nen Link? Leider konnte ich dies nicht

> finden - hätte mich interessiert...

Klar doch: [reprap.org]

-------------------------------------------------------

> @theodleif:

> Hast Du nen Link? Leider konnte ich dies nicht

> finden - hätte mich interessiert...

Klar doch: [reprap.org]

|

Re: Longsword 12. November 2012 18:41 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

@elk:

Das ist ein ziemlich gewagtes Design. Ein Hotend mit passiver Kühlung und einem Super-Wärmeleiter (Alu) dort, wo andere ihre Thermalbarriere (PEEK) haben.

Denken wir das Hotend mal von unten durch:

Die Hitze geht vom Heizblock prima in die Düse. Durch das Edelstahl im Heizblock geht sie weit schlechter. Ab der Verengung der Edelstahlhülse wird die transportierte Wärme nicht mehr ausreichen, um den Kunststoff richtig zu schmelzen. Dies ist das untere Ende der "Kaugummizone" - nophead nennt sie transition zone.

Die Kaugummizone musst Du kurz halten, denn in diesem Zustand kannst Du den Kunststoff nur ganz schlecht schieben. PTFE macht das etwas rutschiger, ist aber kein Allheilmittel.

Um die Kaugummizone kurz zu halten, musst Du die Wärme entweder mit einer Barriere aufhalten (PEEK) oder radikal vernichten (aktive Kühlung). Du kühlst passiv und verlagerst so die obere Grenze der Kaugummizone nach oben.

Zudem lässt Du das obere Ende der Edelstahlröhre fast 1 cm mit Gewinde ins Alu gehen und behinderst so den zügigen Wärmetransport in die Kühlung. Mein Longsword hat den gleichen Fehler gemacht. An der Stelle darfst Du aber nicht lange fackeln und musst die Wärme radikal vernichten. So wird die Kaugummizone kurz und das Filament ist im Alublock im festen Zustand. Deshalb kannst Du Dir dann auch das PTFE sparen, denn für festes Filament brauchst Du es nicht.

Wenn Du das PTFE weglässt, hast Du auch weniger Materialübergänge = weniger Gleithindernisse.

Ich hoffe, das hilft Dir etwas weiter.

1-mal bearbeitet. Zuletzt am 12.11.12 18:45.

Das ist ein ziemlich gewagtes Design. Ein Hotend mit passiver Kühlung und einem Super-Wärmeleiter (Alu) dort, wo andere ihre Thermalbarriere (PEEK) haben.

Denken wir das Hotend mal von unten durch:

Die Hitze geht vom Heizblock prima in die Düse. Durch das Edelstahl im Heizblock geht sie weit schlechter. Ab der Verengung der Edelstahlhülse wird die transportierte Wärme nicht mehr ausreichen, um den Kunststoff richtig zu schmelzen. Dies ist das untere Ende der "Kaugummizone" - nophead nennt sie transition zone.

Die Kaugummizone musst Du kurz halten, denn in diesem Zustand kannst Du den Kunststoff nur ganz schlecht schieben. PTFE macht das etwas rutschiger, ist aber kein Allheilmittel.

Um die Kaugummizone kurz zu halten, musst Du die Wärme entweder mit einer Barriere aufhalten (PEEK) oder radikal vernichten (aktive Kühlung). Du kühlst passiv und verlagerst so die obere Grenze der Kaugummizone nach oben.

Zudem lässt Du das obere Ende der Edelstahlröhre fast 1 cm mit Gewinde ins Alu gehen und behinderst so den zügigen Wärmetransport in die Kühlung. Mein Longsword hat den gleichen Fehler gemacht. An der Stelle darfst Du aber nicht lange fackeln und musst die Wärme radikal vernichten. So wird die Kaugummizone kurz und das Filament ist im Alublock im festen Zustand. Deshalb kannst Du Dir dann auch das PTFE sparen, denn für festes Filament brauchst Du es nicht.

Wenn Du das PTFE weglässt, hast Du auch weniger Materialübergänge = weniger Gleithindernisse.

Ich hoffe, das hilft Dir etwas weiter.

1-mal bearbeitet. Zuletzt am 12.11.12 18:45.

|

Re: Longsword 13. November 2012 10:48 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 395 |

@theodleif:

Danke für den Link

Ein Detail habe ich wohl vergessen zu erwähnen - die beiden hellblauen Kühlbleche sind dem Luftstrom eines kleinen 40mm Lüfters ausgesetzt (der auf der Assembly nicht zu sehen ist... dieser ist fix an meiner X-Carriage verbaut und bleibt auch bei Extruderwechsel dort).

Ich habe das Design von meinen bisherigen Hot-Ends ein wenig abgeleitet. Diese sehen bis zum PTFE-Teil praktisch identisch aus - das PTFE und auch der Edelstahl-Verbinder gehen aber viel weiter hoch und anstelle des Alu-Barrels gibt es ein PEEK Teil. Bei mir ist die Transition Zone (mit Peek etc) bisher ca. bis 2cm von der Düse nach oben noch sichtbar (wenn ich das Filament rausziehe ist ca. bis auf diese Länge eine Deformation sichtbar).

Das PTFE-Stück wollte ich aus zwei gründen beibehalten (und da es günstig und gut verfügbar ist, stört es mich auch nicht):

1. Der Edelstahl-Teil ist weniger massiv. Das bedeutet weniger Querschnitt, der Hitze nach oben transportieren kann

2. Gleiteigenschaften

Die Übergänge machen mir bisweilen nicht zu schaffen - da ich die Bohrungen nun recht gut zentrisch hinkriege und alle leicht anfase läuft da alles locker drüber.

Ohne das PTFE wäre zumindest auch ein Versuch wert. Mein Ziel ist aber, vor allem das PEEK zu sparen (einerseits wegen der Verfügbarkeit andererseits wegem Preis).

Gruss

Sebastian

Danke für den Link

Ein Detail habe ich wohl vergessen zu erwähnen - die beiden hellblauen Kühlbleche sind dem Luftstrom eines kleinen 40mm Lüfters ausgesetzt (der auf der Assembly nicht zu sehen ist... dieser ist fix an meiner X-Carriage verbaut und bleibt auch bei Extruderwechsel dort).

Ich habe das Design von meinen bisherigen Hot-Ends ein wenig abgeleitet. Diese sehen bis zum PTFE-Teil praktisch identisch aus - das PTFE und auch der Edelstahl-Verbinder gehen aber viel weiter hoch und anstelle des Alu-Barrels gibt es ein PEEK Teil. Bei mir ist die Transition Zone (mit Peek etc) bisher ca. bis 2cm von der Düse nach oben noch sichtbar (wenn ich das Filament rausziehe ist ca. bis auf diese Länge eine Deformation sichtbar).

Das PTFE-Stück wollte ich aus zwei gründen beibehalten (und da es günstig und gut verfügbar ist, stört es mich auch nicht):

1. Der Edelstahl-Teil ist weniger massiv. Das bedeutet weniger Querschnitt, der Hitze nach oben transportieren kann

2. Gleiteigenschaften

Die Übergänge machen mir bisweilen nicht zu schaffen - da ich die Bohrungen nun recht gut zentrisch hinkriege und alle leicht anfase läuft da alles locker drüber.

Ohne das PTFE wäre zumindest auch ein Versuch wert. Mein Ziel ist aber, vor allem das PEEK zu sparen (einerseits wegen der Verfügbarkeit andererseits wegem Preis).

Gruss

Sebastian

|

Re: Longsword 13. November 2012 12:41 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Ich glaube prinzipiell könnte das Funktionieren.

Aber es ist sehr aufwändig das her zu stellen.

Dann ist noch die Gefahr sehr hoch, das das innerhalb von dem Heizblock undicht wird.

Da sind so viele Übergänge und Gewinde. Wenn dir da mal nicht das PLA durch simmert.

Und wenn du die Kühlung nicht effektiv genug hast, dann hast du den teigigen Übergang genau an der Stelle wo das Teflon ins Alu über geht. Teflon gibt gerne nach... dann hast du da den Kranz oder es quetscht sich zwischen Teflon und Alu und drückt den Schlauch zusammen. Das würde ich, wenn schon, noch was länger machen, so das du 30-35mm Teflon drin hast. Platz genug hast du doch.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Aber es ist sehr aufwändig das her zu stellen.

Dann ist noch die Gefahr sehr hoch, das das innerhalb von dem Heizblock undicht wird.

Da sind so viele Übergänge und Gewinde. Wenn dir da mal nicht das PLA durch simmert.

Und wenn du die Kühlung nicht effektiv genug hast, dann hast du den teigigen Übergang genau an der Stelle wo das Teflon ins Alu über geht. Teflon gibt gerne nach... dann hast du da den Kranz oder es quetscht sich zwischen Teflon und Alu und drückt den Schlauch zusammen. Das würde ich, wenn schon, noch was länger machen, so das du 30-35mm Teflon drin hast. Platz genug hast du doch.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Longsword 13. November 2012 14:52 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: Longsword 13. November 2012 15:37 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Ich kann mir nicht helfen... aber dieser Art von Düsen kommt mir immer wieder das Bild vom "Wasser kochen im Kühlschrank".

Unten wird Leistung rein geballert, um sie oben wieder zu vernichten.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Unten wird Leistung rein geballert, um sie oben wieder zu vernichten.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Longsword 13. November 2012 15:43 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 395 |

@Wolfgang:

Guter Punkt. Bisher hatte ich den Teflonschlauch immer bis ganz oben (also bis zum Extruder).

Der Übergang von der Düse zum Edelstahl funktioniert gut. Das habe ich in 3 verschiedenen Extrudern schon so. Das Geheimnis dabei ist, die Düse bei voller Hitze festzuschrauben. Auch muss das perfekt plan sein (das erreiche ich durch einspannen der beiden teile in der Bohrmaschine und auf einem ganz feinen Schleifpapier damit zu rubbeln, bis das ganz plan ist. Dichtet sowohl bei PLA als auch bei ABS perfekt ab (ich habe keine anderen Dichtungsmaterialien mehr im Hot End im Einsatz. Wichtig ist aber wie gesagt, dass das bei voller Hitze (= maximale Ausdehnung aller Materialien) festgedonnert wird. Dann ists perfekt.

@theodleif:

Hastde das jetzt gerechnet?!? Nicht schlecht Hm.. ein Heizwiderstand nimmt ca. 20W auf wenns mir recht ist... ungefähr so viel wird da ja auch als Wärme rauskommen... dann wäre dies ja nicht sehr viel, was da nach oben weg geht...

Hm.. ein Heizwiderstand nimmt ca. 20W auf wenns mir recht ist... ungefähr so viel wird da ja auch als Wärme rauskommen... dann wäre dies ja nicht sehr viel, was da nach oben weg geht...

Das nächste mal - sag was, dann schicke ich Dir was in nem verwertbaren Dateiformat...

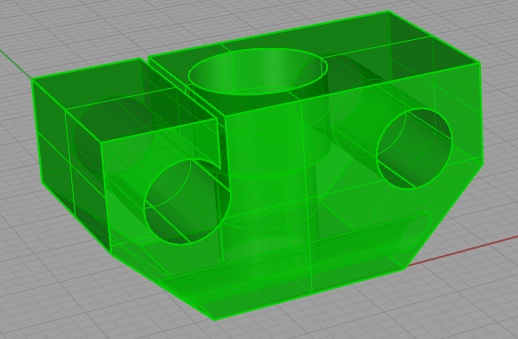

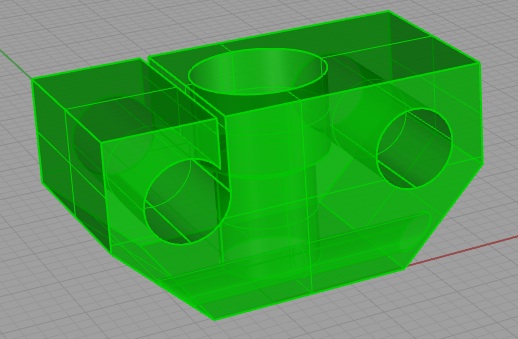

Dann kam mir noch ne Idee, wie ich die Wärme besser dahin kriege wo ich Sie brauche:

Auf dem Bild ist der Heizblock zu sehen (nun in transparenter Darstellung - so wird auch die Position für den Thermistor sichtbar, quer unten durch...).

Meine Idee ist es, die Hitze vor allem auf die Düse und weniger auf den Edelstahlteil zu übertragen - dies durch einen Schlitz (wie auf der linken Seite). So wird drei viertel der Heizwiderstands-Oberfläche seine Hitze an den Teil des Heizblocks abgeben müssen, der eher mit dem unteren Teil des Blocks zusammen hängt... bringt vielleicht nochmal ein wenig was....

Guter Punkt. Bisher hatte ich den Teflonschlauch immer bis ganz oben (also bis zum Extruder).

Der Übergang von der Düse zum Edelstahl funktioniert gut. Das habe ich in 3 verschiedenen Extrudern schon so. Das Geheimnis dabei ist, die Düse bei voller Hitze festzuschrauben. Auch muss das perfekt plan sein (das erreiche ich durch einspannen der beiden teile in der Bohrmaschine und auf einem ganz feinen Schleifpapier damit zu rubbeln, bis das ganz plan ist. Dichtet sowohl bei PLA als auch bei ABS perfekt ab (ich habe keine anderen Dichtungsmaterialien mehr im Hot End im Einsatz. Wichtig ist aber wie gesagt, dass das bei voller Hitze (= maximale Ausdehnung aller Materialien) festgedonnert wird. Dann ists perfekt.

@theodleif:

Hastde das jetzt gerechnet?!? Nicht schlecht

Hm.. ein Heizwiderstand nimmt ca. 20W auf wenns mir recht ist... ungefähr so viel wird da ja auch als Wärme rauskommen... dann wäre dies ja nicht sehr viel, was da nach oben weg geht...

Hm.. ein Heizwiderstand nimmt ca. 20W auf wenns mir recht ist... ungefähr so viel wird da ja auch als Wärme rauskommen... dann wäre dies ja nicht sehr viel, was da nach oben weg geht...Das nächste mal - sag was, dann schicke ich Dir was in nem verwertbaren Dateiformat...

Dann kam mir noch ne Idee, wie ich die Wärme besser dahin kriege wo ich Sie brauche:

Auf dem Bild ist der Heizblock zu sehen (nun in transparenter Darstellung - so wird auch die Position für den Thermistor sichtbar, quer unten durch...).

Meine Idee ist es, die Hitze vor allem auf die Düse und weniger auf den Edelstahlteil zu übertragen - dies durch einen Schlitz (wie auf der linken Seite). So wird drei viertel der Heizwiderstands-Oberfläche seine Hitze an den Teil des Heizblocks abgeben müssen, der eher mit dem unteren Teil des Blocks zusammen hängt... bringt vielleicht nochmal ein wenig was....

|

Re: Longsword 13. November 2012 16:08 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

@Elk:

20W nimmt der Widerstand nur in der Aufheizphase auf. Beim Druck liegt der PWM-Wert bei rund 50%, was dann noch etwa 10W sind. Die 4W sind also nicht ganz unplausibel.

LG, Willy

3D gedruckter Messerschärfer +++ RADDS für den Arduino-Due +++ Meine Drucker

20W nimmt der Widerstand nur in der Aufheizphase auf. Beim Druck liegt der PWM-Wert bei rund 50%, was dann noch etwa 10W sind. Die 4W sind also nicht ganz unplausibel.

LG, Willy

3D gedruckter Messerschärfer +++ RADDS für den Arduino-Due +++ Meine Drucker

|

Re: Longsword 13. November 2012 16:23 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: Longsword 13. November 2012 16:39 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Elk Wrote:

-------------------------------------------------------

> Dann kam mir noch ne Idee, wie ich die Wärme

> besser dahin kriege wo ich Sie brauche:

Clevere Idee. Aber: Die maximale Druckgeschwindigkeit, die Du mit dem Hotend erreichst, hängt vom Wärmetransport ins Filament ab. Du hast gerade die Heizstrecke verkürzt. Ob das gut ist?

-------------------------------------------------------

> Dann kam mir noch ne Idee, wie ich die Wärme

> besser dahin kriege wo ich Sie brauche:

Clevere Idee. Aber: Die maximale Druckgeschwindigkeit, die Du mit dem Hotend erreichst, hängt vom Wärmetransport ins Filament ab. Du hast gerade die Heizstrecke verkürzt. Ob das gut ist?

|

Re: Longsword 13. November 2012 16:51 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Willy Wrote:

-------------------------------------------------------

> @Elk:

>

> 20W nimmt der Widerstand nur in der Aufheizphase

> auf. Beim Druck liegt der PWM-Wert bei rund 50%,

> was dann noch etwa 10W sind. Die 4W sind also

> nicht ganz unplausibel.

Der Wärmetransport von unten nach oben hängt eigentlich nicht von der Leistung der Widerstände ab, außer der Abfluss ist größer als die 40 Watt (2 x 20), die er unten erzeugen kann.

Temperaturdifferenz, Querschnitt, Länge und Wärmeleitwert sind die bestimmenden Faktoren. Oder irre ich da?

1-mal bearbeitet. Zuletzt am 13.11.12 16:57.

-------------------------------------------------------

> @Elk:

>

> 20W nimmt der Widerstand nur in der Aufheizphase

> auf. Beim Druck liegt der PWM-Wert bei rund 50%,

> was dann noch etwa 10W sind. Die 4W sind also

> nicht ganz unplausibel.

Der Wärmetransport von unten nach oben hängt eigentlich nicht von der Leistung der Widerstände ab, außer der Abfluss ist größer als die 40 Watt (2 x 20), die er unten erzeugen kann.

Temperaturdifferenz, Querschnitt, Länge und Wärmeleitwert sind die bestimmenden Faktoren. Oder irre ich da?

1-mal bearbeitet. Zuletzt am 13.11.12 16:57.

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.