Home

>

RepRap User Groups

>

Europe

>

Romania RepRap User Group

>

Progres, imbunatatiri. Alte proiecte si idei

>

Topic

Racire extrudor. Toata povestea.

Posted by alexella

|

Racire extrudor. Toata povestea. June 03, 2014 02:25PM |

Registered: 10 years ago Posts: 478 |

Deci, hai sa discutam despre racirea extrudorului.

Cazul ABS ca... la PLA lucrurile sunt mult mai simple.

La ABS, in general printezi fara curenti de aer.

Totusi, daca piesa are forme cu diferenta mare de sectiune

De exemplu, ganditi-va ca printez o farfurie cu un surub infipt in mijloc si...infill-ul este mare rau de tot. 0.7 sau mai mult pentru ca il voi folosi drept ax si trebuie sa reziste la forte de torsiune destul de mari

(aici, s-ar putea desprinde o alta discutie: how much is enough? Adica, infill versus solid infil)

Intrebarea1: este neaparat necesar de racit partea "rece" a hot-end-ului?

Experienta mea practica mi-a aratat ca....nu e esential. Am printat zeci de piese fara sa racesc nimic.

Stiu povestea cu forta de frecare din interior.

De-asta am pus temperatura pe 245Grade si...nu prea am probleme.

Intrebarea2: unde exact si cum trebuie sa suflu aer in partea calda a hot-end-ului?

Incep prin a sugera un raspuns: eu cred ca trebuie sa suflu in imediata apropiere a nozzle-ului, mai exact "dupa" primii mm deja printati. In felul asta, urgentez racirea fara sa afectez procesul de fuziune propriu zisa.

Intrebarea 3: pentru cei care au habar de mecanica fluidelor. Am un ventilator turbina care sufla intr-un tub de copex. Iar in celalalt capat....abia iese ceva.

Are cineva o idee de design ca sa...reusesc sa suflu cat mai mult aer pe tub?

Momentan trecerea o am printr-o flansa patrata in care e prins tubul (detalii in poza de mai jos).

Iarasi, incep prin a sugera raspunsuri:

- trecerea de la dreptunghi la tub sa se faca treptat

- ventilatorul trebuie sa sufle intai intr-o zona tampon, de ex un recipient mititel in care sa acumuleze presiune.

- tubul sa fie cat mai scurt (incerc da.. ma incapatzanez sa nu mai incarc cu greutate capul de printare)

Cazul ABS ca... la PLA lucrurile sunt mult mai simple.

La ABS, in general printezi fara curenti de aer.

Totusi, daca piesa are forme cu diferenta mare de sectiune

De exemplu, ganditi-va ca printez o farfurie cu un surub infipt in mijloc si...infill-ul este mare rau de tot. 0.7 sau mai mult pentru ca il voi folosi drept ax si trebuie sa reziste la forte de torsiune destul de mari

(aici, s-ar putea desprinde o alta discutie: how much is enough? Adica, infill versus solid infil)

Intrebarea1: este neaparat necesar de racit partea "rece" a hot-end-ului?

Experienta mea practica mi-a aratat ca....nu e esential. Am printat zeci de piese fara sa racesc nimic.

Stiu povestea cu forta de frecare din interior.

De-asta am pus temperatura pe 245Grade si...nu prea am probleme.

Intrebarea2: unde exact si cum trebuie sa suflu aer in partea calda a hot-end-ului?

Incep prin a sugera un raspuns: eu cred ca trebuie sa suflu in imediata apropiere a nozzle-ului, mai exact "dupa" primii mm deja printati. In felul asta, urgentez racirea fara sa afectez procesul de fuziune propriu zisa.

Intrebarea 3: pentru cei care au habar de mecanica fluidelor. Am un ventilator turbina care sufla intr-un tub de copex. Iar in celalalt capat....abia iese ceva.

Are cineva o idee de design ca sa...reusesc sa suflu cat mai mult aer pe tub?

Momentan trecerea o am printr-o flansa patrata in care e prins tubul (detalii in poza de mai jos).

Iarasi, incep prin a sugera raspunsuri:

- trecerea de la dreptunghi la tub sa se faca treptat

- ventilatorul trebuie sa sufle intai intr-o zona tampon, de ex un recipient mititel in care sa acumuleze presiune.

- tubul sa fie cat mai scurt (incerc da.. ma incapatzanez sa nu mai incarc cu greutate capul de printare)

|

Re: Racire extrudor. Toata povestea. June 03, 2014 08:09PM |

Moderator Registered: 13 years ago Posts: 1,352 |

Racirea pe cold end sau zona de tranzit a filamentului e pentru ca termoplasticul se topeste pe la 240 dar incepe sa se inmoaie pe la 50-60C si daca face asta extruderul nu mai e eficient. In caz extrem incepe sa se umfle si sa se impaneze in peretii din zona de tranzit si incepe sa fie tot mai greu de impins, sau si mai rau, la un moment dat se topeste si ramane asa, blocandu-se in zona de tranzit. La mine la inceput se blocau asa mai mereu si le demontam si deblocam o data pe luna pana m-am prins care e faza. Cam al treilea extruder care l-am facut a fost mai reusit, cu un cold end din teflon dar bagat in tub de cupru, si pe partea de sus l-am prins de un carriage de aluminiu plin de gauri. Chestia cu tubul de cupru a functionat foarte bine ca racire, iar carriage-ul de aluminiu a fost foarte bun pentru ca nu mai tzine aerul cald dedesubt (asta e boala la cele care au barele de x orizontal). Poze sunt pe pagina asta si a functionat foarte bine. Si nu a avut nevoie de nici un fel de ventilator. Dupa asta am facut un extruder all metal, la care am avut emotii cu zona de tranzit si am bagat-o intr-un radiator destul de mare de la un procesor vechi, si i-am pus ventilator si thermistor la intrarea filamentului. Si surprinzator nu are nevoie de ventilator, merge foarte bine cu racire pasiva desi dedesubt patul sta la 110C. Dar are un suport de pahar din pluta care incearca sa blocheze convectia dinspre pat, iar barele x sunt verticale. Vreo doua poze poti gasi aici. Cam astea sunt experientele mele. Cu ce se vinde pe piatza si etc habar n-am pt ca mie mi-a placut sa imi fac singur, nici macar un ramps nu am, am vazut cum arata fizic abia acu vreo luna am vazut unul fizic cand a venit cineva in vizita cu unul. Ca experienta extruderul cu teflon bagat in cupru mi s-a parut foarte ok, dar cu teflon simplu nu am fost multumit decat dupa ce am marit gaura din teflon pe la 3,5mm ca sa nu se mai blocheze. Iar varianta all metal mi se pare si asta foarte buna, daca e facuta cum trebuie pt ca e mai greu de realizat.

Aplicatia asta cu ventilatorul nu bate in hotend, ci in piesa de plastic.Doar "langa" hotend. Asta in ideea ca teoretic, a fi ceva efect anti-warping. Nu stiu ce sa zic, eu nu am folosit niciodata pentru ca nu mi s-a parut util pt abs. Ca parere mi s-ar pare util doar la piese mici, sau la printuri cu pla. Si fara pat incalzit sau cu pat incalzit asa usurel pe la 50-60C max. Ca sa fie eficient anti-warping cred ca ar trebui sa scada temp plasticului sub punctul de cristalizare, deci pe la 60C ar fi o tzinta ideala. Dar daca printez cu abs si patul sta la 110C atunci nu prea are cum sa faca asa ceva, si in situatia asta nu mi se pare eficient. Iar cu abs piesele ies usor oricum. Cred ca cei care folosesc ventilatorul asa cam printeaza mai mult cu pla, sau au printat cu pla si l-au montat ca atare. Pla e mai lichid, si cu un pat rece sau doar caldutz, un ventilator ar face o diferenta bunicica. Acuma de recomandat asi zice oricum sa incerci, sa testezi, si sa tragi concluziile tale.

Tub mai gros si mai scurt. Dar daca chiar ai nevoie sau chiar vrei sa il montezi ... de ce nu direct pe extruder, fara tub deloc?

Pai ti s-a blocat vreodata filamentul in interiorul zonei reci - a trebuit sa demontezi totul si sa dai gaura pe interior ca sa il deblochezi? Pune o termocupla si vezi ce temp are cold endul in partea cea mai de sus unde intra in zona de tranzit. Daca nu s-a blocat niciodata si daca filamentul nu s-a incurcat inainte de intrarea in zona de tranzit, atunci nu cred ca iti trebuie ventilator acolo. In loc de ventilator in locul tau as pune ceva peste hot end, ca sa mai reduca din convectie, insa ai niste fire acolo care incurca poate le poti redirectiona si pune un "capac" peste hotend.Quote

Intrebarea1: este neaparat necesar de racit partea "rece" a hot-end-ului?

Nicaieri in hotend. Ba chiar dimpotriva ar fi bine ca hotendul sa fie izolat termic. Daca bate ventilatorul in el il raceste si asta e contraproductiv pt extruziune. Eu il imbrac cu silicon de garnituri de motor, e silicon de temperaturi ridicate, si cu un strat asa de vreo 5mm mi se pare ca izoleaza f bine. Siliconul scoate fum cand e incalzit prima data. Plus ca pute rau cand e moale pana se intareste. Dar mie mi se pare bun. Poti izola si cu altceva, poate sunt variante si mai bune.Quote

Intrebarea2: unde exact si cum trebuie sa suflu aer in partea calda a hot-end-ului?

Aplicatia asta cu ventilatorul nu bate in hotend, ci in piesa de plastic.Doar "langa" hotend. Asta in ideea ca teoretic, a fi ceva efect anti-warping. Nu stiu ce sa zic, eu nu am folosit niciodata pentru ca nu mi s-a parut util pt abs. Ca parere mi s-ar pare util doar la piese mici, sau la printuri cu pla. Si fara pat incalzit sau cu pat incalzit asa usurel pe la 50-60C max. Ca sa fie eficient anti-warping cred ca ar trebui sa scada temp plasticului sub punctul de cristalizare, deci pe la 60C ar fi o tzinta ideala. Dar daca printez cu abs si patul sta la 110C atunci nu prea are cum sa faca asa ceva, si in situatia asta nu mi se pare eficient. Iar cu abs piesele ies usor oricum. Cred ca cei care folosesc ventilatorul asa cam printeaza mai mult cu pla, sau au printat cu pla si l-au montat ca atare. Pla e mai lichid, si cu un pat rece sau doar caldutz, un ventilator ar face o diferenta bunicica. Acuma de recomandat asi zice oricum sa incerci, sa testezi, si sa tragi concluziile tale.

Quote

Intrebarea 3: pentru cei care au habar de mecanica fluidelor. Am un ventilator turbina care sufla intr-un tub de copex. Iar in celalalt capat....abia iese ceva.

Are cineva o idee de design ca sa...reusesc sa suflu cat mai mult aer pe tub?

Tub mai gros si mai scurt. Dar daca chiar ai nevoie sau chiar vrei sa il montezi ... de ce nu direct pe extruder, fara tub deloc?

|

Re: Racire extrudor. Toata povestea. June 04, 2014 01:11PM |

Registered: 10 years ago Posts: 478 |

Multzam de raspuns.

Well, n-am avut pana acuma probleme cu blocatul filamentului.

Desi, cand i-am facut odata o revizie, avea plastic si intre PTFE si tubul rece al hotend-ului.

Dar cred ca atunci am extrudat multa vreme prea apasat de pat si...plasticul tot trebuia sa iasa pe undeva afara :-)

N-am avut rabdare sa incep de la inceput cu un printer 3d DIY ca...mi-a fost teama sa nu ma plictisesc pe drum.

Asa, m-a prins flama si... am mai multa rabdare.

Si mie-mi place sa mesteresc da...stau prost cu rabdarea si nici n-am strung pe acasa. Si..nici cu timpul nu stau prea bine. Asa ca, mai cumpar din cand in cand cate ceva.

Bun, deci prioritatea 1 e o termocupla.

Roger.

Implementez si revin cu detalii.

Capac peste hot end m-am gandit si eu dar...mi-ar placea unul "turnat".

Am vazut pe net niste chestii rosii tare cool.

O sa incerc sa fac o "caciulitza" de silicon pe un extrudor care-l am prin sertare si...poate se usuca si nu mai scoate fum cand il pun pe hotend.

In varianta ideala, ar fi bine ca hotendul sa fie integral izolat si...fix doar gauricea sa fie libera. Dar, nu prea pot asa ceva.

De ce nu pun cooler direct pe hotend? Pentru....ca sunt obsedat cu greutatea. Vreau sa am carul cat mai usor. In plus de asta, ma enerveaza ca-mi obtureaza campul vizual si..nu vad ce se intampla. Si-mi place mult sa ma uit cum printeaza :-)

Iar cu warpingul, o sa deschid la un moment dat un subiect separat.

Eu am patul la 125 grade pe senzor (si tot am 100 pe sticla) si... tot face warping.

M-a omorat !!!!

multzam fain de vorbe.

Revin dupa ce crosetez caciulitza.

Well, n-am avut pana acuma probleme cu blocatul filamentului.

Desi, cand i-am facut odata o revizie, avea plastic si intre PTFE si tubul rece al hotend-ului.

Dar cred ca atunci am extrudat multa vreme prea apasat de pat si...plasticul tot trebuia sa iasa pe undeva afara :-)

N-am avut rabdare sa incep de la inceput cu un printer 3d DIY ca...mi-a fost teama sa nu ma plictisesc pe drum.

Asa, m-a prins flama si... am mai multa rabdare.

Si mie-mi place sa mesteresc da...stau prost cu rabdarea si nici n-am strung pe acasa. Si..nici cu timpul nu stau prea bine. Asa ca, mai cumpar din cand in cand cate ceva.

Bun, deci prioritatea 1 e o termocupla.

Roger.

Implementez si revin cu detalii.

Capac peste hot end m-am gandit si eu dar...mi-ar placea unul "turnat".

Am vazut pe net niste chestii rosii tare cool.

O sa incerc sa fac o "caciulitza" de silicon pe un extrudor care-l am prin sertare si...poate se usuca si nu mai scoate fum cand il pun pe hotend.

In varianta ideala, ar fi bine ca hotendul sa fie integral izolat si...fix doar gauricea sa fie libera. Dar, nu prea pot asa ceva.

De ce nu pun cooler direct pe hotend? Pentru....ca sunt obsedat cu greutatea. Vreau sa am carul cat mai usor. In plus de asta, ma enerveaza ca-mi obtureaza campul vizual si..nu vad ce se intampla. Si-mi place mult sa ma uit cum printeaza :-)

Iar cu warpingul, o sa deschid la un moment dat un subiect separat.

Eu am patul la 125 grade pe senzor (si tot am 100 pe sticla) si... tot face warping.

M-a omorat !!!!

multzam fain de vorbe.

Revin dupa ce crosetez caciulitza.

|

Re: Racire extrudor. Toata povestea. June 04, 2014 02:51PM |

Moderator Registered: 13 years ago Posts: 1,352 |

Daca inteleg bine e vb de plastic iesit intre blockul de metal incalzit si ptfe. E relativ comun, si sunt cateva cauze. Si se si poate agrava chestia cu timpul.Quote

alexella

Well, n-am avut pana acuma probleme cu blocatul filamentului.

Desi, cand i-am facut odata o revizie, avea plastic si intre PTFE si tubul rece al hotend-ului.

Dar cred ca atunci am extrudat multa vreme prea apasat de pat si...plasticul tot trebuia sa iasa pe undeva afara :-)

- se blocheaza gaura de la extrudor, si creste presiunea in zona de topire si plasticul refuleaza prin filetul dintre ptfe si blockul de metal;

- viteza flow prea mare, adica atunci cand impinge filamentul in zona de topire practic impinge blockul in jos ca si cum ar iesi de pe filet, si fiind temp daca e ptfe (in loc de peek) inclusiv se poate rupe

- filetul in zona respectiva strans prea tare, metalul se dilata mai mult decat ptfe, si daca se prinde in ceva (daca unde se termina filetul ptfe-ul incepe imediat perpendicular) dilatarea il face sa rupa filetul de ptfe chiar de unde se termina;

- acceleratii si viteze mari, daca blockul de prea greu si nu e sustinut de nimic fizic, adica daca doar se tine in ptfe, cu timpul la fel se poate rupe filetul tot in acelasi loc.

Mi se pare ideal sa ai un multimetru cu termocupla, pentru ca e o chestie unde temperaturile sunt cat de cat importante. Pe de alta parte si multimetrul ca atare e util, mai verifici un voltaj de 5v, etc. Acum ce marca de multimetru nush sa zic, sunt multe, dar cele foarte ieftine nu pt ca se tot ard, si cele de la axiomet tot nu (2 stricate dupa care nu am mai luat de la ei niciodata). Cele de la unitrend sunt mai bune, am unul care m-a tinut ani, si am si unul amprobe de care sunt destul de multumit. Cele care sunt foarte bune gen fluke mi se par prohibitiv de scumpe.Quote

Bun, deci prioritatea 1 e o termocupla.

Siliconul ala de temperatura (pt garnituri de motor si esapament), daca il ungi pe metal ... mai bine acolo ramane. Eu am uns tot hotendul integral, mai putin diuza ca sa o pot schimba. In rest imbracat strat relativ gros cu totul, inclusiv rezistorii, inclusiv thermistorul, si asa chiar fixeaza termistorul. Ca sa ii faci capac in alta parte si sa il pui, nu cred ca merge pt ca din experienta mea siliconul asta se cam rupe cand incerci sa il dezlipesti. Mai bine il pui direct, mai ales daca dai cu un pic de smirghel gros pe metal. Ce ma refeream la capac, e o chestie mai mare care sa opreasca convectia in zona de tranzit. Adica in poza asta ar fi un "capac" sau mai bine zis "palarie" chestia aia de pluta, care era din aia pe care se pun paharele prin baruri. Suport de pahar sau cum s-o fi chemand. Si doar sta acolo deasupra, nu e prinsa fizic in nimic, se poate baga sau scoate. Dedesubt mai e o bucata de clingherit mai mica, si aia cred ca ajuta la fel, dar mai mult e ca sa tina firele pt ca e din material mai tare, si are doar o gaura fiind prinsa cu piulitza. Revenind la palarie, mi se pare ok o chestie din aia pe care se pun paharele cu o gaura in mijloc si taietura spre o margine si asa se poate pune si scoate oricand, pe deasupra. In fine, asta e doar o varianta, poate gasesti alte materiale sau alt mod sa faci ceva de genul. Apropos de silicon din asta ca izolatie, la mine si paturile incalzite sunt pe dedesubt tot cu silicon din asta.Quote

Capac peste hot end m-am gandit si eu dar...mi-ar placea unul "turnat".

Am vazut pe net niste chestii rosii tare cool.

O sa incerc sa fac o "caciulitza" de silicon pe un extrudor care-l am prin sertare si...poate se usuca si nu mai scoate fum cand il pun pe hotend.

In varianta ideala, ar fi bine ca hotendul sa fie integral izolat si...fix doar gauricea sa fie libera. Dar, nu prea pot asa ceva.

Daca ar fi un sistem unde x si y ar fi integrate atunci da. Dar cum e la prusa, cu x si y separat, practic doar axa cea mai grea conteaza. Iar pe pat, daca vad bine in poza, ai o bucata de sticla care cantareste ceva, si alte chestii. Practic, ar trebui sa cantaresti tot ansamblul de Y care e in miscare si sa compari cu cel de pe X. Banuiala mea e ca patul va fi mai greu, caz in care nu conteaza cat de usor devine extruderul, poti sa faci extruder de 1gram ca daca patul are 2kg atunci practic tot aia e. De asta bowden nu are logica pt prusa, dupa parerea mea. Bowden ar fi bun pt delta, sau pentru sisteme carteziene care au x in acelasi ansamblu cu y, asa cum e ultimaker (pe care l-a copiat ulterior makerbot). In cazurile astea da, cand dai jos din extruder se vede in ambele axe. Dar daca patul Y e greu (la mine e si mai greu) atunci extruderul si carriage-ul de pe x nu prea mai conteaza. Acuma sunt si paturi usoare, am vz unul facut cu o bucata de carton, asa e ca de la caz la caz.Quote

De ce nu pun cooler direct pe hotend? Pentru....ca sunt obsedat cu greutatea. Vreau sa am carul cat mai usor. In plus de asta, ma enerveaza ca-mi obtureaza campul vizual si..nu vad ce se intampla. Si-mi place mult sa ma uit cum printeaza :-)

Dupa ce face primul strat, asta daca vrei sa te uiti, sau altfel cat mai devreme, incearca sa acoperi partea din fatza ca si pe laterale, cu un prosop sau ceva. Si lasat deschis doar in partea de sus a cutiei. Fa o piesa asa si vezi daca e vreo diferenta. Zic asta pt ca la mine warpingul a fost in general datorita curentilor de aer. De ex daca deschid fereastra sau usa, gata face warping. Si daca inchid imprimanta nu mai face, dar la mine tot ramane deschisa sus pe unde intra filamentul, cam o treime din capacul de sus lipseste, parerea mea e ca asta schimba curentii de aer orizontali si ramane doar cu unii verticali din convectia de la pat. Vad ca ai sticla si inteleg ca printezi cu abs, nush ce sa zic, daca e sticla obisnuita atunci s-ar crapa la temp la care se lipeste bine abs-ul. Eu folosesc o bucata de pcb acoperit cu kapton si recomand. Poti sa iei una din asta si sa tai 10cm din ea, ramai cu 20x20cm si pui kapton pe ea si gata, e mai usoara si mai subtire si cuprul disipa caldura mai bine, mai ales daca e dublu placat. Pt warping mai poti face si o chestie unde primul strat e putin mai mare, sau are ca un fel de talpa care prinde pe pat pe o suprafatza mai mare.Quote

Iar cu warpingul, o sa deschid la un moment dat un subiect separat.

Eu am patul la 125 grade pe senzor (si tot am 100 pe sticla) si... tot face warping.

M-a omorat !!!!

|

Re: Racire extrudor. Toata povestea. June 04, 2014 04:27PM |

Registered: 10 years ago Posts: 478 |

Da, asa e.

Inainte de prima revizie a hot-end-ului, inca nu ma procopsisem cu "babysteps" si... am ratat multe print-uri din prea multa presiune pe cap. Si asa e, la un moment dat incepusa sa iasa PLA si pe la filetul diuzei (spre partea rece a hot end-ului)

Acum am rezolvat cu elevatia si nu mai extrudez prea lipit de pat.

Iar viteza de flow, mi-e limitata de...cat de bine prinde hobbed bolt-ul versus presiunea rulmentului si alte necunoscute. Cert e ca, daca dau viteza prea mare, incepe si macina filamentul, se colmateaza bolt-ul si....adio. Dar aici am un alt topic deschis unde...tre' sa-mi strang concluziile. Ideal ar fi un sistem ce poate aplica valori repetabile ale presiunii rulmentului pe filament. Ca...n-am chef de numarat ture de surub cand strang rulmentul de presiune.

Cred ca sa-mi fac intr-o zi fie extrudorul cela cu "constant pressure" (makibox, [www.thingiverse.com]) fie imi fac un extrudor Kraken cu doua roti dintate. Si neaparat unul la care vad boltzul cand impinge filamentul ca sa vad daca si cand se colmateaza.

Da termocupla futui, am gasit termocupla da mi-am aruncat toate gioarsele de voltmetre. Mai de mult, mi-a fost lene sa fac un multiplexor si ca sa monitorizez tensiunea pe toate celulele unui pack RC, lipisem 6 voltmetre pe o placa. Intre timp... le-am ...terminat pe toate.

O rezolv, cu prima ocazie.

Ma duc la Maica Domnului si gasesc ceva pe acolo.

Capacu de silicon...la ala o sa ajung.

Da vreau sa-l fac sexi si micutz. Ce ai tu e eficient dar e imens.

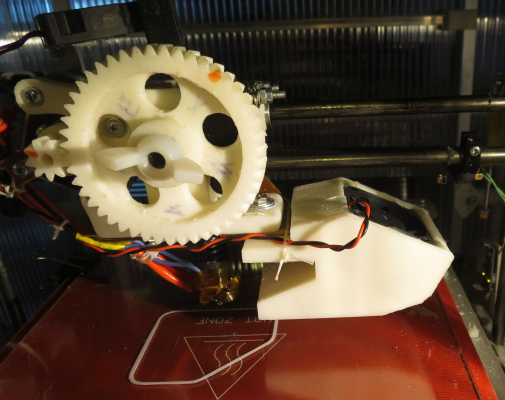

Uita-te pe pozele de mai jos, ai sa vezi ce "slim" e J-head-ul meu..

Dar tot ii pun prezervativ.

si NU o sa-l ingalez cu silicon pentru ca acum 2 saptamani tocmai am schimbat rezistenta de incalzire pentru ca...a inceput sa scoata fum. Asa ca am decis sa las piesele cat de cat accesibile la hot-end. Sau...mai dau vre-o 10 ture de Kapton pe cap si...ar trebui sa fie suficient, nu? :-)

Da, asa e, ai dreptate. Trebuie sa evaluez greutatea lui Y inainte sa ma zgarcesc la greutatea lui X. Corect. Si...da... am un Y greu cat China. Ideea e ca X-ul la printrbot e cam firav. Cele doua bare rectificate sunt la 20mm distanta una de alta si tot capul de printare este pe o parte. Si, ma gandeam ca trage prea tare in torsiune de sistemul X. De-asta am si modificat suportul cu rulmenti liniari si in loc de 2 acuma are 3 in T. Si..e mai tzapan.

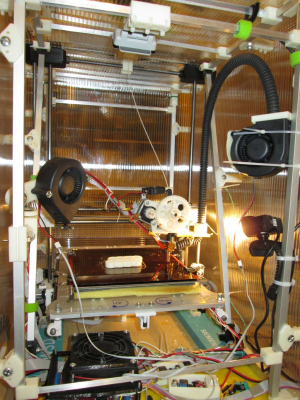

Curenti de aer? No fuc&in way. Uita-te la poza, am bagat-o in borcan. Nici molia nu mai iese afara de aici. Si da, curentii de aer imi faceau multe probleme cu delaminarea.

Cat despre sticla de pe pat, dupa ce am spart oglinda "originala" si am constatat ca la IKEEA zilelor noastre nu mai gasesc oglinzi patrate de 20cm x 20cm, mi-am taiat la un nene cioburi din sticla fumurie de 4mm. Merge ca focu'.

Nu numai ca nu crapa la cele max 120 grade care poate sa le dea heated bed-ul meu dar rezista si la cele 4-500 grade pe care le scoate feonul industrial. Ti-am zis ca n-am rabdare asa ca...eu incalzesc patul de sticla cu feonul industrial. Dupa care la sfarsit, bag tare cu ventilatorul aer rece ca sa se desprinda ABS-ul, tine bine sticla fumurie. Iar daca are sa crape, am in rastel alte 4 cioburi fumurii deja imbracate in Kapton, pregatite sa-i i-a locul (planul B, C, D si E :-) )

Pentru warp, e poveste lunga.

Am facut si cu brim, am facut si cu raft...tre' sa mai fac niste teste si sa consolidez notitzele. Cert e ca, pesele care depasesc 10-12cm... se cam ridica pe la coltzuri.

Ia de vezi niste poze mai jos pe flicker.

Si inca n-am pus-o pe aia cu cocoasa...hihi.

Ca imprimanta mea e un cub cu "limba", ca dupa ce-am facut cotetzu mi-am dat seama ca nu-mi incape Y-ul asa ca i-am facut o fanta prin care sa iasa afara dupa care... a trebuit sa casetez si fanta ceea.

Dar, a iesit fain pana la urma. Frankie vine de la Frankenstein.... (tu esti cu Tzepesh :-) )

[www.flickr.com]

...

Edited 1 time(s). Last edit at 06/04/2014 05:41PM by alexella.

Inainte de prima revizie a hot-end-ului, inca nu ma procopsisem cu "babysteps" si... am ratat multe print-uri din prea multa presiune pe cap. Si asa e, la un moment dat incepusa sa iasa PLA si pe la filetul diuzei (spre partea rece a hot end-ului)

Acum am rezolvat cu elevatia si nu mai extrudez prea lipit de pat.

Iar viteza de flow, mi-e limitata de...cat de bine prinde hobbed bolt-ul versus presiunea rulmentului si alte necunoscute. Cert e ca, daca dau viteza prea mare, incepe si macina filamentul, se colmateaza bolt-ul si....adio. Dar aici am un alt topic deschis unde...tre' sa-mi strang concluziile. Ideal ar fi un sistem ce poate aplica valori repetabile ale presiunii rulmentului pe filament. Ca...n-am chef de numarat ture de surub cand strang rulmentul de presiune.

Cred ca sa-mi fac intr-o zi fie extrudorul cela cu "constant pressure" (makibox, [www.thingiverse.com]) fie imi fac un extrudor Kraken cu doua roti dintate. Si neaparat unul la care vad boltzul cand impinge filamentul ca sa vad daca si cand se colmateaza.

Da termocupla futui, am gasit termocupla da mi-am aruncat toate gioarsele de voltmetre. Mai de mult, mi-a fost lene sa fac un multiplexor si ca sa monitorizez tensiunea pe toate celulele unui pack RC, lipisem 6 voltmetre pe o placa. Intre timp... le-am ...terminat pe toate.

O rezolv, cu prima ocazie.

Ma duc la Maica Domnului si gasesc ceva pe acolo.

Capacu de silicon...la ala o sa ajung.

Da vreau sa-l fac sexi si micutz. Ce ai tu e eficient dar e imens.

Uita-te pe pozele de mai jos, ai sa vezi ce "slim" e J-head-ul meu..

Dar tot ii pun prezervativ.

si NU o sa-l ingalez cu silicon pentru ca acum 2 saptamani tocmai am schimbat rezistenta de incalzire pentru ca...a inceput sa scoata fum. Asa ca am decis sa las piesele cat de cat accesibile la hot-end. Sau...mai dau vre-o 10 ture de Kapton pe cap si...ar trebui sa fie suficient, nu? :-)

Da, asa e, ai dreptate. Trebuie sa evaluez greutatea lui Y inainte sa ma zgarcesc la greutatea lui X. Corect. Si...da... am un Y greu cat China. Ideea e ca X-ul la printrbot e cam firav. Cele doua bare rectificate sunt la 20mm distanta una de alta si tot capul de printare este pe o parte. Si, ma gandeam ca trage prea tare in torsiune de sistemul X. De-asta am si modificat suportul cu rulmenti liniari si in loc de 2 acuma are 3 in T. Si..e mai tzapan.

Curenti de aer? No fuc&in way. Uita-te la poza, am bagat-o in borcan. Nici molia nu mai iese afara de aici. Si da, curentii de aer imi faceau multe probleme cu delaminarea.

Cat despre sticla de pe pat, dupa ce am spart oglinda "originala" si am constatat ca la IKEEA zilelor noastre nu mai gasesc oglinzi patrate de 20cm x 20cm, mi-am taiat la un nene cioburi din sticla fumurie de 4mm. Merge ca focu'.

Nu numai ca nu crapa la cele max 120 grade care poate sa le dea heated bed-ul meu dar rezista si la cele 4-500 grade pe care le scoate feonul industrial. Ti-am zis ca n-am rabdare asa ca...eu incalzesc patul de sticla cu feonul industrial. Dupa care la sfarsit, bag tare cu ventilatorul aer rece ca sa se desprinda ABS-ul, tine bine sticla fumurie. Iar daca are sa crape, am in rastel alte 4 cioburi fumurii deja imbracate in Kapton, pregatite sa-i i-a locul (planul B, C, D si E :-) )

Pentru warp, e poveste lunga.

Am facut si cu brim, am facut si cu raft...tre' sa mai fac niste teste si sa consolidez notitzele. Cert e ca, pesele care depasesc 10-12cm... se cam ridica pe la coltzuri.

Ia de vezi niste poze mai jos pe flicker.

Si inca n-am pus-o pe aia cu cocoasa...hihi.

Ca imprimanta mea e un cub cu "limba", ca dupa ce-am facut cotetzu mi-am dat seama ca nu-mi incape Y-ul asa ca i-am facut o fanta prin care sa iasa afara dupa care... a trebuit sa casetez si fanta ceea.

Dar, a iesit fain pana la urma. Frankie vine de la Frankenstein.... (tu esti cu Tzepesh :-) )

[www.flickr.com]

...

Edited 1 time(s). Last edit at 06/04/2014 05:41PM by alexella.

|

Re: Racire extrudor. Toata povestea. June 04, 2014 07:06PM |

Moderator Registered: 13 years ago Posts: 1,352 |

Faine pozele, mersic si btw, felicitari pt imprimanta.

Ce zici mi se pare chestie relativ serioasa, care se poate agrava. Deschide clema aia de la extruder si impinge filamentul cu mana, daca e cam greu de impins atunci poate ar trebui fie racire pe cold end fie sa vezi ce diametru are gaura si sa majorezi din ea. Cum e extruderul ala pe interior, e ptfe integral, sau e peek cu tub de ptfe in interior? Daca e ptfe integral e usor sa iei un burghiu sa majorezi gaura. La mine a mers super cu gaura de 3,2mm cam 1 cm in zona de topire si 3,5mm in sus respectiv spre motor. Daca faci asa nu o sa mai alunece niciodata hobbed bolt si nu o sa fie nevoie sa il cureti. Eu cel putin nu am nevoie sa il curatz. Asa mi se pare normal sa fie, si asta se intampla doar cand filamentul se impinge usor.

S-ar putea sa fie si altceva. Daca nu ai ce face, poti incerca sa dai filamentul in revers pana iese complet, si sa lasi extruderul la 245 vreo 5-10 min ca sa se curga ce e prin el, si apoi sa scazi temp pe la 150-175C si sa demontezi diuza si sa te uiti pe interior cu o lanterna pe partea cealalta. Banuiala fiind ca diametrul gaurii din teflon tocmai s-a micsorat. Adica teflonul dinspre zona de topire s-a umflat si gaura e mai mica. Tot asa, asta daca e din teflon integral, si la fel, solutia ar fi tre sa majorezi gaura din nou.

Ce nu prea imi place la extruder este ca, daca vad bine, hotend e cam prea lipit de coldend. In primul rand nu e bine ca transmite temp, si apoi daca il strangi prea tare, cred ca s-ar rupe chiar de acolo pt ca filetul practic se opreste intr-un perete si daca stransul continua atunci cedeaza zona cu filetul de teflon/peek. Eu am patit asa, si de asta ulterior am facut teflonul inclinat spre filet (chiar si inclinat tot l-am mai rupt o data dupa aia, tot de acolo). Din ambele puncte de vedere mi se parea mai bine daca coldendul are un unghi gen "chamfer" sau "blend", si intra la modul asta in hotend. Si mai ales daca e teflon, e de strans doar la mana, si usor, altfel se rupe repede.

Cam asta ar fi despre extruder, si mi se pare ca ar trebui sa faci ceva sa identifici care e problema. Inca o data, poate e infundata partial diuza. Nu ajunge sa se infunde de tot pt ca presiunea tot o mai face sa scoata ceva. Daca folosesti o diuza mai mica de 0.4, poate e presiunea mai mare doar pt ca diametrul e mic. La abs as zice ar fi ok diuza 0.4 sau peste. La pla merge si mai mic pt ca e mai lichid, dar la abs sunt de parere ca nu e recomandabil mai mic - mai mare insa da.

Nush cum izoleaza kapton multistrat fatza de siliconul ala, eu kapton doar pe bed am folosit. Dar ar fi si cu kapton o idee. Eventual daca il pui cu cute, intentionat sa aiba goluri de aer in interior ca un fel de ghemotoc de scoci, cred ca ar izola ideal.

Greu pt mine sa zic cum e, dar cred ca curenti de aer tot se fac, daca ramane deschis in fatza si are si de unde trage de pe jos. Eu pe laterale pun prosop, si imi ramane relativ deschis in partea de sus. Si mendelul vechi cand printam piese mari ca sa nu faca warping, inveleam toata imprimanta in prosoape si mai ramanea deschisa doar in partea de sus.

Nush sa ma pronunt din poze, dar sticla ma astept sa aiba un gradient de temp relativ mare intre centrul bedului si coltzuri. Sticla ok, pt economie de kapton la print cu PLA direct pe sticla. Dar pt ABS, o placa de pcb mai subtire, dublu placat, mi se pare mai buna. Si pt ca transfera mai bine si pt ca ar tb sa aibe gradientul mai mic. Dublu placat, si eventual sunt si mai subtiri, de 1mm si 0.8 (eu de 1.5 am). Si sterg kaptonul cu zeama de abs pe o bucata de hartie igienica indoita, si cand scot placa o vantur rotind mana lungita cu pcb-ul si dupa aia cand se raceste tot necesita ceva fortza sa desprind piesele. Daca la tine e altfel, poate e vreo problema mai ciudata, inclusiv de ex poate folosesti acetona de tipul gresit sau kaptonul e din ala rau pe care nu prinde - au fost niste tipuri ieftine care erau mai mult imitatii si pe care se plangeau astia ca nu prindea bine. Nush ce altceva ar putea fi.

Edited 1 time(s). Last edit at 06/04/2014 07:07PM by NoobMan.

Quote

alexella

Da, asa e.

Inainte de prima revizie a hot-end-ului, inca nu ma procopsisem cu "babysteps" si... am ratat multe print-uri din prea multa presiune pe cap. Si asa e, la un moment dat incepusa sa iasa PLA si pe la filetul diuzei (spre partea rece a hot end-ului)

Acum am rezolvat cu elevatia si nu mai extrudez prea lipit de pat.

Iar viteza de flow, mi-e limitata de...cat de bine prinde hobbed bolt-ul versus presiunea rulmentului si alte necunoscute. Cert e ca, daca dau viteza prea mare, incepe si macina filamentul, se colmateaza bolt-ul si....adio. Dar aici am un alt topic deschis unde...tre' sa-mi strang concluziile. Ideal ar fi un sistem ce poate aplica valori repetabile ale presiunii rulmentului pe filament. Ca...n-am chef de numarat ture de surub cand strang rulmentul de presiune.

Cred ca sa-mi fac intr-o zi fie extrudorul cela cu "constant pressure" (makibox, [www.thingiverse.com]) fie imi fac un extrudor Kraken cu doua roti dintate. Si neaparat unul la care vad boltzul cand impinge filamentul ca sa vad daca si cand se colmateaza.

Ce zici mi se pare chestie relativ serioasa, care se poate agrava. Deschide clema aia de la extruder si impinge filamentul cu mana, daca e cam greu de impins atunci poate ar trebui fie racire pe cold end fie sa vezi ce diametru are gaura si sa majorezi din ea. Cum e extruderul ala pe interior, e ptfe integral, sau e peek cu tub de ptfe in interior? Daca e ptfe integral e usor sa iei un burghiu sa majorezi gaura. La mine a mers super cu gaura de 3,2mm cam 1 cm in zona de topire si 3,5mm in sus respectiv spre motor. Daca faci asa nu o sa mai alunece niciodata hobbed bolt si nu o sa fie nevoie sa il cureti. Eu cel putin nu am nevoie sa il curatz. Asa mi se pare normal sa fie, si asta se intampla doar cand filamentul se impinge usor.

S-ar putea sa fie si altceva. Daca nu ai ce face, poti incerca sa dai filamentul in revers pana iese complet, si sa lasi extruderul la 245 vreo 5-10 min ca sa se curga ce e prin el, si apoi sa scazi temp pe la 150-175C si sa demontezi diuza si sa te uiti pe interior cu o lanterna pe partea cealalta. Banuiala fiind ca diametrul gaurii din teflon tocmai s-a micsorat. Adica teflonul dinspre zona de topire s-a umflat si gaura e mai mica. Tot asa, asta daca e din teflon integral, si la fel, solutia ar fi tre sa majorezi gaura din nou.

Ce nu prea imi place la extruder este ca, daca vad bine, hotend e cam prea lipit de coldend. In primul rand nu e bine ca transmite temp, si apoi daca il strangi prea tare, cred ca s-ar rupe chiar de acolo pt ca filetul practic se opreste intr-un perete si daca stransul continua atunci cedeaza zona cu filetul de teflon/peek. Eu am patit asa, si de asta ulterior am facut teflonul inclinat spre filet (chiar si inclinat tot l-am mai rupt o data dupa aia, tot de acolo). Din ambele puncte de vedere mi se parea mai bine daca coldendul are un unghi gen "chamfer" sau "blend", si intra la modul asta in hotend. Si mai ales daca e teflon, e de strans doar la mana, si usor, altfel se rupe repede.

Cam asta ar fi despre extruder, si mi se pare ca ar trebui sa faci ceva sa identifici care e problema. Inca o data, poate e infundata partial diuza. Nu ajunge sa se infunde de tot pt ca presiunea tot o mai face sa scoata ceva. Daca folosesti o diuza mai mica de 0.4, poate e presiunea mai mare doar pt ca diametrul e mic. La abs as zice ar fi ok diuza 0.4 sau peste. La pla merge si mai mic pt ca e mai lichid, dar la abs sunt de parere ca nu e recomandabil mai mic - mai mare insa da.

Eu aici sunt mai inspre rusi ... la mine chestiile mai sexi sunt alea mai mari :-). Pe tepes nu il pot muta prin casa singur ... tre sa chem pe cineva ca sa ma ajute sa il mut ... lol.Quote

Da vreau sa-l fac sexi si micutz. Ce ai tu e eficient dar e imens. [...]

si NU o sa-l ingalez cu silicon pentru ca acum 2 saptamani tocmai am schimbat rezistenta de incalzire pentru ca...a inceput sa scoata fum. Asa ca am decis sa las piesele cat de cat accesibile la hot-end. Sau...mai dau vre-o 10 ture de Kapton pe cap si...ar trebui sa fie suficient, nu? :-)

Nush cum izoleaza kapton multistrat fatza de siliconul ala, eu kapton doar pe bed am folosit. Dar ar fi si cu kapton o idee. Eventual daca il pui cu cute, intentionat sa aiba goluri de aer in interior ca un fel de ghemotoc de scoci, cred ca ar izola ideal.

La printrbot si barele de pe Y tot sunt in miscare, deci io zic ca oricum e mai greu decat extruderul. Faza cu capul de printare intr-o parte, asta e un "feature". Daca ar fi 2 bare verticale, din cauza ca paralelismul nu poate fi perfect, doar una ajunge sa fie "constraint" si respectiv sta carriage doar pe una din ele. Daca pe barele sunt orizontale, automat gravitatia imparte greutatea pe fiecare bara. Daca e pus asa intr-o parte la fel, gravitatia face incat carriage trage la fel de ambele bare, dar de una din ele prin "rotire". E buna chestia asta. Dar 2 rulmenti dap e cam putin intr-adevar mai bine 3.Quote

Da, asa e, ai dreptate. Trebuie sa evaluez greutatea lui Y inainte sa ma zgarcesc la greutatea lui X. Corect. Si...da... am un Y greu cat China. Ideea e ca X-ul la printrbot e cam firav. Cele doua bare rectificate sunt la 20mm distanta una de alta si tot capul de printare este pe o parte. Si, ma gandeam ca trage prea tare in torsiune de sistemul X. De-asta am si modificat suportul cu rulmenti liniari si in loc de 2 acuma are 3 in T. Si..e mai tzapan.

Greu pt mine sa zic cum e, dar cred ca curenti de aer tot se fac, daca ramane deschis in fatza si are si de unde trage de pe jos. Eu pe laterale pun prosop, si imi ramane relativ deschis in partea de sus. Si mendelul vechi cand printam piese mari ca sa nu faca warping, inveleam toata imprimanta in prosoape si mai ramanea deschisa doar in partea de sus.

Nush sa ma pronunt din poze, dar sticla ma astept sa aiba un gradient de temp relativ mare intre centrul bedului si coltzuri. Sticla ok, pt economie de kapton la print cu PLA direct pe sticla. Dar pt ABS, o placa de pcb mai subtire, dublu placat, mi se pare mai buna. Si pt ca transfera mai bine si pt ca ar tb sa aibe gradientul mai mic. Dublu placat, si eventual sunt si mai subtiri, de 1mm si 0.8 (eu de 1.5 am). Si sterg kaptonul cu zeama de abs pe o bucata de hartie igienica indoita, si cand scot placa o vantur rotind mana lungita cu pcb-ul si dupa aia cand se raceste tot necesita ceva fortza sa desprind piesele. Daca la tine e altfel, poate e vreo problema mai ciudata, inclusiv de ex poate folosesti acetona de tipul gresit sau kaptonul e din ala rau pe care nu prinde - au fost niste tipuri ieftine care erau mai mult imitatii si pe care se plangeau astia ca nu prindea bine. Nush ce altceva ar putea fi.

Edited 1 time(s). Last edit at 06/04/2014 07:07PM by NoobMan.

|

Re: Racire extrudor. Toata povestea. June 05, 2014 12:01PM |

Registered: 10 years ago Posts: 478 |

Io nu stiu sa fac Quote-uri asa ca iar scriu de-a valma, dar macar in ordine cronologica.

Ok, am inteles ideea ta cu punctele de verificare: umflarea PTFE-ului, racire insuficient hot-end, diametru insuficient pentru filament.

Problema principala e ca momentan imi place mai mult sa printez decat sa tot desfac capul. Si, am reusit sa fac un cap "sexi" dar ca sa ajung la .. .orice, trebuie sa-l scot cu totul de pe barele culisante. Asta a fost...pretul platit.

Visez si eu la un cap cu "clic" la care una-doua pot ajunge la cate-o piesa.

Pana atunci, las viteza mai mica si..nu moare nimeni.

Dar iti dau dreptae.

Hot-end e...cam unde trebuie fata de Cold-end.

Adica, e Wade Extruder cuplat la J-head. Nu se poate nici mai aproape nici mai departe.

Dar...foarte prost n-ai vazut.

Ca nu ti-am aratat cum arata piesa din PLA de sub hot-end dupa vre-o cateva ore de printat ABS. S-a ciufulit toata ca un trandafir, nu mai avea nici un unghi ca la mama ei. Asa ca am inlocuit-o cu un cornier (nemuritor) de aluminiu. Care este imbracat in capton sa izoleze termic cold-end-ul de caldura de la pat si de la hot-end.

Si, avand in vedere ultimele zeci de ore de print in care vad ca nu mi s-au deformat rotile, se pare ca e suficient.

Hot-end-ul nu l-am strans prea tare.

Am pus banda de teflon din belsug si l-am strans la mana pana mi-am albit degetele.

Asta pe post de cheie dinamometrica...

Si nu mai curge pe nicaieri, si iar am zis ca-i bine.

In general si eu sunt cu rusestile in cap, parte de teama parte de lipsa de studii de constructii si rezistenta materialelor. Dar aici la cap, am vrut sa-l fac cat mai usor.

Cu sticla si gradientu', m-as incumeta la un dezacord. si anume:

- patul incalzit este PCB cu rezistenta spiralata pe intreaga suprafata

- patul este izolat uniform in partea inferioara

- imprimanta este inchisa pe toate cele 6 laturi

- sticla am ales-o de 4mm tocmai ca sa difuzeze uniform caldura

Singurul moment in care ai dreptate cu gradientul este la startul inceputului pentru ca ti-am zis ca incalzesc patul cu un feon industrial. Si, de obicei suflu in centru ca sa activez termistorul mai repede. Dar dupa ce inchid usa fatza, ma astept sa am un gradient minim intre centru si laterale.

Si, am sa verific asta cu termometrul IR, care chiar daca o sa-mi dea abateri fata de valoarea absoluta, abaterea fiind constanta, imi va da o imagine destul de clara asupra gradientului termic. (revin in 5 min)

La dracu: cred ca ai dreptate. Am 75 in centru si 63 in colturi. Si chiar daca o da erori termometrul IR, am masurat si cu termodegetul si pe colturi pot tine degetul mai mult timp decat in centrul. Damn....cred ca tre sa schimb conceptul de izolatie al patului. Sau sa-l fac mult mai mare ca sa am macar o zona interioara....miaaaa, n-aveam chef de asta.

Bun i-ar m-ai pus la treaba.

Mai departe.

Nici un mai departe.

Tre sa rezolv cu patu si...mai vedem dupa aia

:-(

Ok, am inteles ideea ta cu punctele de verificare: umflarea PTFE-ului, racire insuficient hot-end, diametru insuficient pentru filament.

Problema principala e ca momentan imi place mai mult sa printez decat sa tot desfac capul. Si, am reusit sa fac un cap "sexi" dar ca sa ajung la .. .orice, trebuie sa-l scot cu totul de pe barele culisante. Asta a fost...pretul platit.

Visez si eu la un cap cu "clic" la care una-doua pot ajunge la cate-o piesa.

Pana atunci, las viteza mai mica si..nu moare nimeni.

Dar iti dau dreptae.

Hot-end e...cam unde trebuie fata de Cold-end.

Adica, e Wade Extruder cuplat la J-head. Nu se poate nici mai aproape nici mai departe.

Dar...foarte prost n-ai vazut.

Ca nu ti-am aratat cum arata piesa din PLA de sub hot-end dupa vre-o cateva ore de printat ABS. S-a ciufulit toata ca un trandafir, nu mai avea nici un unghi ca la mama ei. Asa ca am inlocuit-o cu un cornier (nemuritor) de aluminiu. Care este imbracat in capton sa izoleze termic cold-end-ul de caldura de la pat si de la hot-end.

Si, avand in vedere ultimele zeci de ore de print in care vad ca nu mi s-au deformat rotile, se pare ca e suficient.

Hot-end-ul nu l-am strans prea tare.

Am pus banda de teflon din belsug si l-am strans la mana pana mi-am albit degetele.

Asta pe post de cheie dinamometrica...

Si nu mai curge pe nicaieri, si iar am zis ca-i bine.

In general si eu sunt cu rusestile in cap, parte de teama parte de lipsa de studii de constructii si rezistenta materialelor. Dar aici la cap, am vrut sa-l fac cat mai usor.

Cu sticla si gradientu', m-as incumeta la un dezacord. si anume:

- patul incalzit este PCB cu rezistenta spiralata pe intreaga suprafata

- patul este izolat uniform in partea inferioara

- imprimanta este inchisa pe toate cele 6 laturi

- sticla am ales-o de 4mm tocmai ca sa difuzeze uniform caldura

Singurul moment in care ai dreptate cu gradientul este la startul inceputului pentru ca ti-am zis ca incalzesc patul cu un feon industrial. Si, de obicei suflu in centru ca sa activez termistorul mai repede. Dar dupa ce inchid usa fatza, ma astept sa am un gradient minim intre centru si laterale.

Si, am sa verific asta cu termometrul IR, care chiar daca o sa-mi dea abateri fata de valoarea absoluta, abaterea fiind constanta, imi va da o imagine destul de clara asupra gradientului termic. (revin in 5 min)

La dracu: cred ca ai dreptate. Am 75 in centru si 63 in colturi. Si chiar daca o da erori termometrul IR, am masurat si cu termodegetul si pe colturi pot tine degetul mai mult timp decat in centrul. Damn....cred ca tre sa schimb conceptul de izolatie al patului. Sau sa-l fac mult mai mare ca sa am macar o zona interioara....miaaaa, n-aveam chef de asta.

Bun i-ar m-ai pus la treaba.

Mai departe.

Nici un mai departe.

Tre sa rezolv cu patu si...mai vedem dupa aia

:-(

|

Re: Racire extrudor. Toata povestea. June 05, 2014 01:15PM |

Moderator Registered: 13 years ago Posts: 1,352 |

Aaa, pai 75 in centru si 63 in colturi nu e mult. Chiar acceptabil 10-15grade diferenta, poti sa o lasi asa. Eu la primul pcb care l-am facut pt mendel, ca heater, cu toner transfer, cu trasee cam egal distantate, aveam 30-50 grade diferenta intre centru si margini. Adica centrul e incalzit din toate partile, insa colturile si marginile nu, si au pierderea mai mare, inclusiv prin convectie. La tepes ca sa imi iasa cat de cat uniform, am pus rezistentele cam inspre coltzuri si margini, si abia asta mi-a egalizat temperatura.

La extruder ziceam ca ptfe (cold end, adica chestia neagra, poate o fi peek sau ptfe grafitat) mi se pare cam lipit de hotend (blockul de metal). Ideea e sa nu se transmita caldura de la metal la ptfe, adica metalul sa fie hot, si ptfeul cold. Daca chiar sunt lipite se cam transmite. Daca ai pus banda ptfe si ai strans filetul ala pana s-au albit degetele ... io zic sa nu il mai demontezi, ever. Cel putin eu am patit asa, am demontat si apoi nu am mai putut monta pt ca zimtii de la filet s-au cam stricat / aplatizat.

Daca chiar roade hobbed bolt in filament, mie chiar mi se pare o problema, sincer. Pentru ca e motorul e "geared", fortza cu care se misca hobbed bolt e destul de mare, si daca patineaza si mananca in filament, inseamna ca fie rulmentul de presiune nu apasa destul sau ca filamentul se blocheaza destul de tzapan. In mod normal presiunea rulmentului e suficienta si daca e mica. Asa ca probabil motivul pt care mananca din filament este ... pt ca e greu de apasat. Poti sa o lasi asa, si sa fie ok, dar se si poate agrava cu timpul. Nush ce sa zic. E destul de usor sa testezi, nu tre sa demontezi nimic de pe carriage, doar tre sa deschizi doar rulmentul de presiune, si apoi sa incerci sa impingi filamentul cu mana cand extruderul are 245C - practic pui mana sa faca treaba motorului. Si asa iti dai seama cat de greu sau de usor intra si ce efort tre sa faca motorul: "la mana". Io zic sa faci testul asta, cel putin sa ai experienta ca sa poti sa compari alta data aceeasi chestie cu alt extruder.

La extruder ziceam ca ptfe (cold end, adica chestia neagra, poate o fi peek sau ptfe grafitat) mi se pare cam lipit de hotend (blockul de metal). Ideea e sa nu se transmita caldura de la metal la ptfe, adica metalul sa fie hot, si ptfeul cold. Daca chiar sunt lipite se cam transmite. Daca ai pus banda ptfe si ai strans filetul ala pana s-au albit degetele ... io zic sa nu il mai demontezi, ever. Cel putin eu am patit asa, am demontat si apoi nu am mai putut monta pt ca zimtii de la filet s-au cam stricat / aplatizat.

Daca chiar roade hobbed bolt in filament, mie chiar mi se pare o problema, sincer. Pentru ca e motorul e "geared", fortza cu care se misca hobbed bolt e destul de mare, si daca patineaza si mananca in filament, inseamna ca fie rulmentul de presiune nu apasa destul sau ca filamentul se blocheaza destul de tzapan. In mod normal presiunea rulmentului e suficienta si daca e mica. Asa ca probabil motivul pt care mananca din filament este ... pt ca e greu de apasat. Poti sa o lasi asa, si sa fie ok, dar se si poate agrava cu timpul. Nush ce sa zic. E destul de usor sa testezi, nu tre sa demontezi nimic de pe carriage, doar tre sa deschizi doar rulmentul de presiune, si apoi sa incerci sa impingi filamentul cu mana cand extruderul are 245C - practic pui mana sa faca treaba motorului. Si asa iti dai seama cat de greu sau de usor intra si ce efort tre sa faca motorul: "la mana". Io zic sa faci testul asta, cel putin sa ai experienta ca sa poti sa compari alta data aceeasi chestie cu alt extruder.

|

Re: Racire extrudor. Toata povestea. June 26, 2014 01:59PM |

Registered: 10 years ago Posts: 478 |

well... a tinut trei luni si s-a sectionat furtunu'.

Nu ca ar fi o mare problema sa-l pun la loc dar...cred ca sa o sa folosesc aceasta oportunitate pentru imbunatatiri.

1. am sa pun un furtun mai gros. In felul asta, ma astept sa creasca volumul de aer fara sa vajaie coolerul ca un turbat.

2. tre sa fac si un fel de diuza la iesire, sa mai directionez putin aerul. Si, aici incep cu intrebarile.

Alo,mesterilor?

Care-ati mai studiat, care ati mai incercat: care-i chichirezu cu diuza de racire la extrudor?

Am vazut cele mai fanteziste diuze (plate, rotunde, circulare in jurul nozzle-ului) dar am vazut chiar si ventilatoare simple, puse pe acolo prin dreptul capului.

Ba chiar am vazut unu care a pus un compresor de acvariu cu furtun de perfuzii si sufla dirept in filamentul proaspat extrudat.

Care-i chicirezu?

Are vre-o mare importanta unde exact suflu?

Ok, sa nu suflu in baza piesei ca o desprind, asta mi-e clar.

Dar, chiar tre' sa suflu 360grade in jurul nozzle-ului?

N-ajunge o directie?

Si-apoi, chiar tre sa suflu un jet foate fin focalizat? Asta..nu risca sa sufle in filament si sa-l fluture inainte sa extrudeze?

(hm, aici n-ar trebui, inaltimea e sub 0.5mm...)

Hai, ia mai ziceti?

Ma chinui la nushce forma sau fac ceva cam ca o perie de aspirator, un T... si gata?...

Mh?

Nu ca ar fi o mare problema sa-l pun la loc dar...cred ca sa o sa folosesc aceasta oportunitate pentru imbunatatiri.

1. am sa pun un furtun mai gros. In felul asta, ma astept sa creasca volumul de aer fara sa vajaie coolerul ca un turbat.

2. tre sa fac si un fel de diuza la iesire, sa mai directionez putin aerul. Si, aici incep cu intrebarile.

Alo,mesterilor?

Care-ati mai studiat, care ati mai incercat: care-i chichirezu cu diuza de racire la extrudor?

Am vazut cele mai fanteziste diuze (plate, rotunde, circulare in jurul nozzle-ului) dar am vazut chiar si ventilatoare simple, puse pe acolo prin dreptul capului.

Ba chiar am vazut unu care a pus un compresor de acvariu cu furtun de perfuzii si sufla dirept in filamentul proaspat extrudat.

Care-i chicirezu?

Are vre-o mare importanta unde exact suflu?

Ok, sa nu suflu in baza piesei ca o desprind, asta mi-e clar.

Dar, chiar tre' sa suflu 360grade in jurul nozzle-ului?

N-ajunge o directie?

Si-apoi, chiar tre sa suflu un jet foate fin focalizat? Asta..nu risca sa sufle in filament si sa-l fluture inainte sa extrudeze?

(hm, aici n-ar trebui, inaltimea e sub 0.5mm...)

Hai, ia mai ziceti?

Ma chinui la nushce forma sau fac ceva cam ca o perie de aspirator, un T... si gata?...

Mh?

|

Re: Racire extrudor. Toata povestea. June 26, 2014 06:55PM |

Moderator Registered: 13 years ago Posts: 1,352 |

Daca vrei sa racesti coldendul, atunci tre sa sufle peste hotend, adica in chestia neagra care e peek/ptfe.

Daca vrei sa racesti piesa, plasticul extrudat, atunci tre sa sufle sub hotend, si cat de cat directionat ca sa evite sa sufle in hotend. Teoretic asta ar trebui sa ajute la warping si la piese mici. Atunci cand sunt piese mici au layere mici si le ajuta sa raceasca mai repede ca sa poata depune urmatorul strat.

In oricare din cazuri, nu e bine sa sufle direct in hotend pt ca il raceste si nu se mai topeste plasticul.

Daca vrei sa racesti piesa, plasticul extrudat, atunci tre sa sufle sub hotend, si cat de cat directionat ca sa evite sa sufle in hotend. Teoretic asta ar trebui sa ajute la warping si la piese mici. Atunci cand sunt piese mici au layere mici si le ajuta sa raceasca mai repede ca sa poata depune urmatorul strat.

In oricare din cazuri, nu e bine sa sufle direct in hotend pt ca il raceste si nu se mai topeste plasticul.

|

Re: Racire extrudor. Toata povestea. June 27, 2014 09:32AM |

Registered: 10 years ago Posts: 208 |

Din cate am studiat si experimentat, ventilatorul de care zici ar trebui:

- sa poata sufla cat mai tare la nevoie - unii pun chiar 2 ventilatoare, vezi UM2

- sa sufle nici prea concentrat (adica drept in varf), nici prea imprastiat (adica pus la liber) - daca e prea concentrat nu o sa aiba suficient timp sa-si faca treaba intotdeauna, iar daca e la liber nu va fi eficient

- sa sufle razant, aproape paralel cu masa

Un ventiilator cu debit bun si zgomot redus e in general destul de scumput, iar daca pui unul generic de cativa lei, va merge cat poate si el, dar nu cine stie ce. Mai ales daca incerci sa faci o "palnie" prin cae sa sufli, o sa-i piara elanul aproape de tot.

Este destul de dificil de adaptat un sistem de ventilare eficient pe unele constructii care nu au fost gandite si pentru o astfel de optiune. Fie nu e loc, fie nu ai unghi bun, fie e dificil sa protejezi varful.

Cea mai simpla constructie care poate fi adaptata cam pe orice imprimanta (am reusit chiar si pe "miniaturile" mele) este ceva in gen UM2: doua ventilatoare cu foc incrucisat in unghi.

- sa poata sufla cat mai tare la nevoie - unii pun chiar 2 ventilatoare, vezi UM2

- sa sufle nici prea concentrat (adica drept in varf), nici prea imprastiat (adica pus la liber) - daca e prea concentrat nu o sa aiba suficient timp sa-si faca treaba intotdeauna, iar daca e la liber nu va fi eficient

- sa sufle razant, aproape paralel cu masa

Un ventiilator cu debit bun si zgomot redus e in general destul de scumput, iar daca pui unul generic de cativa lei, va merge cat poate si el, dar nu cine stie ce. Mai ales daca incerci sa faci o "palnie" prin cae sa sufli, o sa-i piara elanul aproape de tot.

Este destul de dificil de adaptat un sistem de ventilare eficient pe unele constructii care nu au fost gandite si pentru o astfel de optiune. Fie nu e loc, fie nu ai unghi bun, fie e dificil sa protejezi varful.

Cea mai simpla constructie care poate fi adaptata cam pe orice imprimanta (am reusit chiar si pe "miniaturile" mele) este ceva in gen UM2: doua ventilatoare cu foc incrucisat in unghi.

|

Re: Racire extrudor. Toata povestea. June 30, 2014 03:52PM |

Registered: 10 years ago Posts: 478 |

vreau pe dracu sa ma ia....ca vad ca tre sa racesc/ sa incalzesc tot din 2 in 2 centrimetrii

1. racesc hot end's cold end

2. incalzezc hot end

3. racesc "just extruded" area

4. incalzesc patul si nu carecumva suflu pe el ca se curleste piesa.

Pana mea, cum sa le fac pe toate?

Da, am fost si eu "relativ" uimit de maxina inutilitate a unei palnii aplicate pe un ventilator "gen" calculator. Tre sa mai studiez aerodinamica si mecanica fluidelor ca sa o scot la liman ca vad ca multi imagineaza profile de diuze de aer care scot un "fissss"... si atat.

Concluzie:

- da, trebuie racite/ incalzite zone diferite din imprimanta

- da, curent razant cu piesa este de preferat in faza de printare

- da, un singur ventilator nu este suficient (si nu le-am numarat pe alea de la motoare)

- post printare, curent de aer direct in piesa accelereaza dezlipirea cu 10-15 minute

bine, mai studiez problema.

Multzam de vorbe domnilor.

1. racesc hot end's cold end

2. incalzezc hot end

3. racesc "just extruded" area

4. incalzesc patul si nu carecumva suflu pe el ca se curleste piesa.

Pana mea, cum sa le fac pe toate?

Da, am fost si eu "relativ" uimit de maxina inutilitate a unei palnii aplicate pe un ventilator "gen" calculator. Tre sa mai studiez aerodinamica si mecanica fluidelor ca sa o scot la liman ca vad ca multi imagineaza profile de diuze de aer care scot un "fissss"... si atat.

Concluzie:

- da, trebuie racite/ incalzite zone diferite din imprimanta

- da, curent razant cu piesa este de preferat in faza de printare

- da, un singur ventilator nu este suficient (si nu le-am numarat pe alea de la motoare)

- post printare, curent de aer direct in piesa accelereaza dezlipirea cu 10-15 minute

bine, mai studiez problema.

Multzam de vorbe domnilor.

|

Re: Racire extrudor. Toata povestea. July 10, 2014 04:34AM |

Registered: 10 years ago Posts: 478 |

Hapdeit domnilor (si doamnelor, daca mai citeste careva).

Tubu de copex pana la urma s-a sectionat singur de la atatea vibratii. Probabil nu e conceput sa flexeze de prea multe ori.

Da las ca nu-i duc doru, si asa avea un randament slab slab slab.

Dupa care am printat un suport pentru un copex de 25...ca sa constat ca asta e prea ridid.

La naiba, le-am dat la caini sa se joace cu ele.

Momentan, m-am oprit la un sac de motocositoare. Sau cel putin asa arata.

L-am luat pe Noob in serios si are dreptate, degeaba usurez o axa (X) daca am patul pe Y si asta e greu ca porcu' (comparativ).

Overall...tre sa le am pe ambele usoare.

Asa ca am printat o piesa in care imi intra un ventilator de ... 20 cred. Da e dintr-acela mai grasut.

Are debit calumea. Si l-am asculta si pe 3D si curentul sufla cat mai orizontal cu suprafata patului.

Overall...ca sa ma citez...e ok.

Mai ma balbai la reglaje ca...bazaie rau de tot motoru' asta.

Iar daca dau drumul la setarea de "low noise" din Marlin...se invarte doar intre 150 si 255.

Nici asa nici asa.

Dar intre doua rele, avand in vedere ca la setarea fara "low noise" se invarte incet dar doar dupa ce-l turez tare (altfel nu se amorseaza), raman la low-noise.

Lasand vorbaria, inainte de a trece la poza, pot sa spun ca am printat un surub de 8mm in picioare, lung de 80mm si...l-a printat foarte bine.

Efectul racirii zonei de extrudare este incontestabil pozitiv.

Mai tre' sa gasesc niste banda izolatoare de silicon, sa-i trag un prezervativ peste cap la hotend si...ma consider multumit.

Overall :-)

PS: cum n-am absolvit la scoala cursul de ABS overhang (sau am ramas repetent), am taiat piesa in jumatate, le-am printat separat dupa care le-am lipit cu maioneza de ABS. A fuzionat impecabil !

Edited 1 time(s). Last edit at 07/10/2014 04:35AM by alexella.

Tubu de copex pana la urma s-a sectionat singur de la atatea vibratii. Probabil nu e conceput sa flexeze de prea multe ori.

Da las ca nu-i duc doru, si asa avea un randament slab slab slab.

Dupa care am printat un suport pentru un copex de 25...ca sa constat ca asta e prea ridid.

La naiba, le-am dat la caini sa se joace cu ele.

Momentan, m-am oprit la un sac de motocositoare. Sau cel putin asa arata.

L-am luat pe Noob in serios si are dreptate, degeaba usurez o axa (X) daca am patul pe Y si asta e greu ca porcu' (comparativ).

Overall...tre sa le am pe ambele usoare.

Asa ca am printat o piesa in care imi intra un ventilator de ... 20 cred. Da e dintr-acela mai grasut.

Are debit calumea. Si l-am asculta si pe 3D si curentul sufla cat mai orizontal cu suprafata patului.

Overall...ca sa ma citez...e ok.

Mai ma balbai la reglaje ca...bazaie rau de tot motoru' asta.

Iar daca dau drumul la setarea de "low noise" din Marlin...se invarte doar intre 150 si 255.

Nici asa nici asa.

Dar intre doua rele, avand in vedere ca la setarea fara "low noise" se invarte incet dar doar dupa ce-l turez tare (altfel nu se amorseaza), raman la low-noise.

Lasand vorbaria, inainte de a trece la poza, pot sa spun ca am printat un surub de 8mm in picioare, lung de 80mm si...l-a printat foarte bine.

Efectul racirii zonei de extrudare este incontestabil pozitiv.

Mai tre' sa gasesc niste banda izolatoare de silicon, sa-i trag un prezervativ peste cap la hotend si...ma consider multumit.

Overall :-)

PS: cum n-am absolvit la scoala cursul de ABS overhang (sau am ramas repetent), am taiat piesa in jumatate, le-am printat separat dupa care le-am lipit cu maioneza de ABS. A fuzionat impecabil !

Edited 1 time(s). Last edit at 07/10/2014 04:35AM by alexella.

|

Re: Racire extrudor. Toata povestea. October 16, 2016 11:33AM |

Registered: 10 years ago Posts: 478 |

Doi ani mai tarziu de la ultimul post, s-a mai acumulat ceva experienta.

Am ajuns la doua imprimante, ambele cu hotend metalic.

Delta:

Pana acum o luna am printat la delta cu peecock si m-am hotarat sa-l schimb. Doua motive principale: vroiam sa am nozzle demontabil si vroiam sa racesc mai bine partea rece a hotend-ului.

Asadar, am luat un hotend de aluminiu cu radiator si cu cooler si cu efector de aluminiu.

Merge impecabil: 220grade nozzle, 50-60grade partea de jos a radiatorului, 35grade efector.

Suuuper bine.

CoreXY:

mai mult din motive de lipsa de spatiu, am luat un extrudor direct-drive cu hotend incorporat.

Merge bine de mai bine de un an.

Totusi, motorul are vre-o 50-60de grade daca nu dau drumul la ventilatorul de racire (care are un sistem ca raceste si exact la nozzle).

Cred ca o vreme raman la solutia asta.

Se poate si cu racire cu apa, se poate si cu tub de racire dar.. deocamdata lasam asa :-)

Am ajuns la doua imprimante, ambele cu hotend metalic.

Delta:

Pana acum o luna am printat la delta cu peecock si m-am hotarat sa-l schimb. Doua motive principale: vroiam sa am nozzle demontabil si vroiam sa racesc mai bine partea rece a hotend-ului.

Asadar, am luat un hotend de aluminiu cu radiator si cu cooler si cu efector de aluminiu.

Merge impecabil: 220grade nozzle, 50-60grade partea de jos a radiatorului, 35grade efector.

Suuuper bine.

CoreXY:

mai mult din motive de lipsa de spatiu, am luat un extrudor direct-drive cu hotend incorporat.

Merge bine de mai bine de un an.

Totusi, motorul are vre-o 50-60de grade daca nu dau drumul la ventilatorul de racire (care are un sistem ca raceste si exact la nozzle).

Cred ca o vreme raman la solutia asta.

Se poate si cu racire cu apa, se poate si cu tub de racire dar.. deocamdata lasam asa :-)

Sorry, only registered users may post in this forum.