FilaMix

geschrieben von Glatzemann

|

Re: FilaMix 31. October 2016 16:12 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Besser nicht. Da gibt es zu viel giftiges Zeugs was daraus entstehen kann.Quote

Fridi

Moin moin aus HU.

Verschweisen und schneiden mit Laser?

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: FilaMix 31. October 2016 17:33 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Quote

vw-styler

1. Wie will man exakt die benötigte Menge (Länge) einer Farbe bestimmen. einwenig mehr od. weniger Flow oder sonsttige Abweichungen,

und schon stimmt alles nicht mehr. Auch wenn man von Innen nach Aussen druckt, nach mehreren Farbwechseln ist alles im Druck unveränderbar verschoben. Wieviel fertig vorbereites Filament geht dann in die Tonne?

Durch Analyse des G-Codes kann vorab jeder Farbwechsel exakt bestimmt werden, da dort ja jeder einzelne Filamentvorschub und -retract verzeichnet ist. Problematisch sind allerdings zwei Dinge:

- Die Firmware wird "kreativ" und verändert den G-Code nach gutdünken "on the fly". Ein Beispiel ist z.B. Firmware-Retract.

- Der Flow-Multiplier wird interaktiv im Host-Programm oder über das Druckerdisplay verändert.

Hier kommt das kurz im Eingangspost erwähnte Filament Tracking System zum Einsatz. Dieses misst den tatsächlichen Filamenteinzug am Drucker (ob vor oder hinter dem Drucker-Extruder muss noch ausprobiert werden, schöner wäre natürlich davor). Damit kann der tatsächliche Einzug erkannt werden und Veränderungen können live kompensiert werden. Wie gut das funktioniert bleibt abzuwarten, da es hier ja eine relativ hohe "Latenz" gibt (Abstand zwischen Filament Tracking und Puffer-Anfang des FilaMix).

Ich denke aber, daß bei einem gut kalibrierten Drucker eine Veränderung des Flows nicht notwendig ist. Und ich denke auch, daß eine zu "kreative" Firmware kontraproduktiv sein kann. Bei Erzeugung des G-Codes steht viel mehr Rechenleistung zur Verfügung um wilde Optimierungen zu machen. Die Firmware kann dies nur mit sehr begrenzten Ressourcen (CPU-Power, Speicher und Zeit).

Quote

vw-styler

2. Wie bekommt man die genau berechneten Stücke Filament, so genau aneinander. So schön das mit einem Mehrfarb-Filamentextruder wäre

wird das wohl so nicht klappen. Wegen der Vermischungszone.

Wenn`s genau sein soll, klappt`s nur mit: Schnitt - Heizen - Schieben - Fügen - Schieben - Kühlen,

nur dann ist die Übergangszone so gering wie möglich.

Das ist eine der Herausforderungen. Die Schweißstelle muss so gering wie möglich sein. Je kürzer, desto besser, bzw. umsoweniger Verschwendung von Filament.

Mein Ziel ist es die Software anzugehen, sobald das System steht. Mit Software meine ich insbesondere den Slicer, als auch die Firmware. Hier kann man sicherlich noch ne Menge Optimierungen machen um den Mehrfarbdruck zu verbessern. Ein Waste-Tower oder Abstreifen mit einer Bürste ist in meinen Augen unschön. Besser wäre es, wenn der Farbübergang im unsichtbaren Infill verbraten wird. Dazu kann es natürlich notwendig sein, daß die Druckreihenfolge angepasst wird und es kann auch notwendig sein, daß einzelne Infill-Layer dichter gedruckt werden müssen um vermischtes Filament zu verdrucken, ohne absetzen zu müssen. Es kann aber auch bei sehr kleinen Teilen notwendig sein einen Waste-Tower zu drucken oder halt doch abzustreifen. Das wird sich dann aber zeigen, erstmal muss es eine Hardware geben :-)

@Fridi: An einen Laser hatte ich auch kurz gedacht, daß aber wegen der Kosten und dem extrem höheren Aufwand verworfen. Die evtl. giftigen Dämpfe kommen dann noch obendrauf.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: FilaMix 31. October 2016 18:16 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Moin moin aus HU.

Wie wäre es dann mit Heisluft. Eine extrem schmale Düse zum Schneiden und gleichzeitigem Verschweisen.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Wie wäre es dann mit Heisluft. Eine extrem schmale Düse zum Schneiden und gleichzeitigem Verschweisen.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: FilaMix 01. November 2016 07:22 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hallo Frithjof,

das mit der Heißluft wird nicht funktionieren, da der Lufstrahl (so gering er auch ist) das erwärmte Material das man zum Schweißen haben möchte,

wegbläst. Man erhällt eine im Querschnitt gesehene schräge Materialfläche. Wenn man dann die Heißluft genau zwischen den beiden

Filamentenden so positioniert, das Beide gleichzeitig heiß werden, entsteht ein Spalt wie ein "V". Vorne weiter auseinander als hinten,

weil dort das Material nach hinten abfließt. Wenn man dann bei der richtigen Temperatur die Schweißung einleitet (durch, unter Druck zusammenfügen

und dann abkühlenlassen), entsteht eine zur einer Seite hin größere Materialwulst.

Erschwerend kommt noch hinzu, das die Schweißnaht partiell schlechter wird und die Schweißung somit eine schlechtere Haltbarkeit aufweist und

damit unbrauchbar wird.

Das ist keine Theorie, sondern in der Praxis sehr gut nachzuvollziehen und ich denke hier für uns somit ehr überflüssig diese Möglichkeit in betracht zu ziehen.

@ Alle - ich bin da auf etwas interessantes gestoßen, vielleicht kann dazu Jemand etwas genaueres beitragen.

Quelle: [www.sonotronic.de]

Ultraschall-Schweißen

Beim getakteten Ultraschall-Schweißen werden ein oder mehrere thermoplastische Materialien durch innere Reibung in der Fügezone miteinander verbunden.

Das Ultraschall-Schweißen findet man überall dort, wo thermoplastische Kunststoffe zum Einsatz kommen und hoher Anspruch an die Fügetechnik besteht. Gegenüber anderen Schweißverfahren eignet sich das Ultraschall-Schweißen besonders, wenn schnelle Prozesszeiten bei hoher Prozesssicherheit gefragt sind oder wenn keine weiteren Zusatzstoffe oder Lösungsmittel verwendet werden sollen. Außerdem zeichnet sich das Ultraschall-Schweißen durch die Qualität, die Festigkeit und die exakte Reproduzierbarkeit der Schweißnähte aus.

Das Verfahren selbst ist sehr speziell. Je nach Anwendung hängen die Schweißergebnisse von verschiedenen Parametern ab. Hochfrequente mechanische Schwingungen verursachen beim Ultraschall-Schweißen Molekular- und Grenzflächenreibung in der Fügezone. Dabei entsteht die zum Schweißen notwendige Wärme und das Material wird plastifiziert. Nach der Ultraschall-Einwirkung wird durch kurze Abkühlzeiten unter Beibehaltung des Fügedrucks schließlich eine homogene Verfestigung in der Fügezone erreicht. Zusätzlich beeinflussen sowohl die Geometrie der Sonotrode und des Ambosses als auch die Gestaltung der Fügezone selbst das Schweißergebnis.

Die wesentlichen Eigenschaften und Vorteile des Ultraschall-Schweißens sind:

Verschweißen von unterschiedlichen thermoplastischen Materialien entsprechend ihrer Polymerverträglichkeit wie z.B. PP, PVC, PE, PET, ABS, Verbundstoffe, Gewebe, Vliese oder Folien

Sehr schnelle Prozesszeiten

Sehr gute Prozesskontrolle und -sicherheit durch Überwachung der Schweißparameter

Selektive Energiezufuhr mittels digitaler Steuerung des Schweißprozesses

Konstante Schweißqualität mit optisch perfekten und stabilen sowie reproduzierbaren Schweißnähten

Optisch ansprechende Schweißnahtgestaltung durch individuelle Ambossprägung

*Umweltfreundliche Technologie

+Geringer Energiebedarf beim Schweißen

+Keine Lösungsmittel und Zusätze zum Schweißen

+Sortenreines Recycling der geschweißten Werkstücke

*Kalte Schweißwerkzeuge

+Keine Aufwärmzeiten der Maschine

+Keine Schäden an den Werkstücken beim Stoppen der Maschine

+Keine Beschädigungen oder Falten auf dem geschweißten Material

+Kein Erhitzen der zu verpackenden Ware z.B. in der Verpackungsindustrie

+Schnelles und einfaches Wechseln der Schweißwerkzeuge

Da ließe sich doch was draus machen, oder ?

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

das mit der Heißluft wird nicht funktionieren, da der Lufstrahl (so gering er auch ist) das erwärmte Material das man zum Schweißen haben möchte,

wegbläst. Man erhällt eine im Querschnitt gesehene schräge Materialfläche. Wenn man dann die Heißluft genau zwischen den beiden

Filamentenden so positioniert, das Beide gleichzeitig heiß werden, entsteht ein Spalt wie ein "V". Vorne weiter auseinander als hinten,

weil dort das Material nach hinten abfließt. Wenn man dann bei der richtigen Temperatur die Schweißung einleitet (durch, unter Druck zusammenfügen

und dann abkühlenlassen), entsteht eine zur einer Seite hin größere Materialwulst.

Erschwerend kommt noch hinzu, das die Schweißnaht partiell schlechter wird und die Schweißung somit eine schlechtere Haltbarkeit aufweist und

damit unbrauchbar wird.

Das ist keine Theorie, sondern in der Praxis sehr gut nachzuvollziehen und ich denke hier für uns somit ehr überflüssig diese Möglichkeit in betracht zu ziehen.

@ Alle - ich bin da auf etwas interessantes gestoßen, vielleicht kann dazu Jemand etwas genaueres beitragen.

Quelle: [www.sonotronic.de]

Ultraschall-Schweißen

Beim getakteten Ultraschall-Schweißen werden ein oder mehrere thermoplastische Materialien durch innere Reibung in der Fügezone miteinander verbunden.

Das Ultraschall-Schweißen findet man überall dort, wo thermoplastische Kunststoffe zum Einsatz kommen und hoher Anspruch an die Fügetechnik besteht. Gegenüber anderen Schweißverfahren eignet sich das Ultraschall-Schweißen besonders, wenn schnelle Prozesszeiten bei hoher Prozesssicherheit gefragt sind oder wenn keine weiteren Zusatzstoffe oder Lösungsmittel verwendet werden sollen. Außerdem zeichnet sich das Ultraschall-Schweißen durch die Qualität, die Festigkeit und die exakte Reproduzierbarkeit der Schweißnähte aus.

Das Verfahren selbst ist sehr speziell. Je nach Anwendung hängen die Schweißergebnisse von verschiedenen Parametern ab. Hochfrequente mechanische Schwingungen verursachen beim Ultraschall-Schweißen Molekular- und Grenzflächenreibung in der Fügezone. Dabei entsteht die zum Schweißen notwendige Wärme und das Material wird plastifiziert. Nach der Ultraschall-Einwirkung wird durch kurze Abkühlzeiten unter Beibehaltung des Fügedrucks schließlich eine homogene Verfestigung in der Fügezone erreicht. Zusätzlich beeinflussen sowohl die Geometrie der Sonotrode und des Ambosses als auch die Gestaltung der Fügezone selbst das Schweißergebnis.

Die wesentlichen Eigenschaften und Vorteile des Ultraschall-Schweißens sind:

Verschweißen von unterschiedlichen thermoplastischen Materialien entsprechend ihrer Polymerverträglichkeit wie z.B. PP, PVC, PE, PET, ABS, Verbundstoffe, Gewebe, Vliese oder Folien

Sehr schnelle Prozesszeiten

Sehr gute Prozesskontrolle und -sicherheit durch Überwachung der Schweißparameter

Selektive Energiezufuhr mittels digitaler Steuerung des Schweißprozesses

Konstante Schweißqualität mit optisch perfekten und stabilen sowie reproduzierbaren Schweißnähten

Optisch ansprechende Schweißnahtgestaltung durch individuelle Ambossprägung

*Umweltfreundliche Technologie

+Geringer Energiebedarf beim Schweißen

+Keine Lösungsmittel und Zusätze zum Schweißen

+Sortenreines Recycling der geschweißten Werkstücke

*Kalte Schweißwerkzeuge

+Keine Aufwärmzeiten der Maschine

+Keine Schäden an den Werkstücken beim Stoppen der Maschine

+Keine Beschädigungen oder Falten auf dem geschweißten Material

+Kein Erhitzen der zu verpackenden Ware z.B. in der Verpackungsindustrie

+Schnelles und einfaches Wechseln der Schweißwerkzeuge

Da ließe sich doch was draus machen, oder ?

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: FilaMix 01. November 2016 07:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

Und wie willst du einen kleinen Ultraschallschweißer nach Reprap Prinzip herstellen, der runde Materialien verschweißt?

Alle Videos die ich zu dem Thema gesehen habe, handelten eher davon, dass man eine Packung verschweißt. Sprich 2 verschiedene Teile übereinander die über Druck und Ultraschall miteinander verschweißt werden.

Alle Videos die ich zu dem Thema gesehen habe, handelten eher davon, dass man eine Packung verschweißt. Sprich 2 verschiedene Teile übereinander die über Druck und Ultraschall miteinander verschweißt werden.

|

Re: FilaMix 01. November 2016 08:07 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Genau das war der Grund, das ich schrieb:

> @ Alle - ich bin da auf etwas interessantes gestoßen, vielleicht kann dazu Jemand etwas genaueres beitragen. <

> . . . Da ließe sich doch was draus machen, oder ? <

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

> @ Alle - ich bin da auf etwas interessantes gestoßen, vielleicht kann dazu Jemand etwas genaueres beitragen. <

> . . . Da ließe sich doch was draus machen, oder ? <

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: FilaMix 01. November 2016 08:14 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

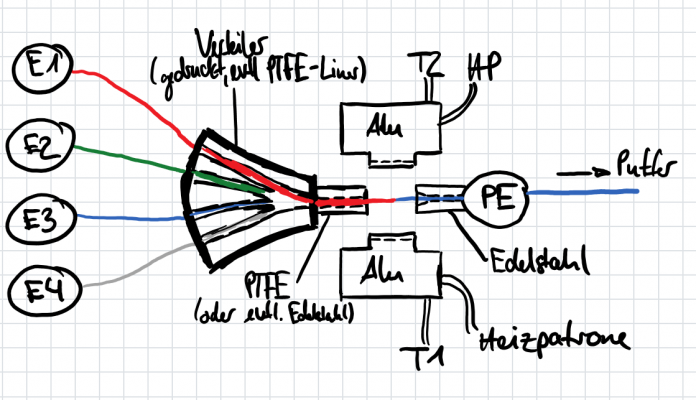

So hier nochmal bildlich:

warum lieber so:

-relativ einfach zum Nachbauen

-bis auf den Aluverschweißer und evtl. den Edelstahlteil zum formen können alle Teile ohne Werkzeuge hergestellt werden. (aber selbst diese sind an einer Drehmaschine und mit einer Säge machbar)

-Heizpatronen und Thermistoren sind leicht und billig zu beschaffen ... außerdem kennen sich alle damit aus

-simpler Aufbau und Technik

-Extruder Input ist so ziemlich "unendlich" erweiterbar

warum lieber so:

-relativ einfach zum Nachbauen

-bis auf den Aluverschweißer und evtl. den Edelstahlteil zum formen können alle Teile ohne Werkzeuge hergestellt werden. (aber selbst diese sind an einer Drehmaschine und mit einer Säge machbar)

-Heizpatronen und Thermistoren sind leicht und billig zu beschaffen ... außerdem kennen sich alle damit aus

-simpler Aufbau und Technik

-Extruder Input ist so ziemlich "unendlich" erweiterbar

|

Re: FilaMix 01. November 2016 08:49 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Ich gebe Dir ja Recht, der Aufbau ist einfacher und besser umzusetzen. Aber . . .

Das mit den Heizklötzen, egal wie, geht gar nicht. Glaub es mir, es Klappt so nicht mit dem was gewünscht wird.

Nach diesem Prinzip funktioniert das nur mit einem Teflonbeschichtetem Heizschwert zwischen den Filamentenden, auf Berührung.

Filamentschweißen

Bitte nicht falsch verstehen, es geht nicht darum, das ich unbedingt Recht haben will. Es basiert auf Praxis und Erfahrung aus Industie u. Handwerk.

Mir geht es wie auch vielen Anderen darum, was Neues anzuschubsen od. auf die Beine zu stellen, und zwar gemeinsam.

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Das mit den Heizklötzen, egal wie, geht gar nicht. Glaub es mir, es Klappt so nicht mit dem was gewünscht wird.

Nach diesem Prinzip funktioniert das nur mit einem Teflonbeschichtetem Heizschwert zwischen den Filamentenden, auf Berührung.

Filamentschweißen

Bitte nicht falsch verstehen, es geht nicht darum, das ich unbedingt Recht haben will. Es basiert auf Praxis und Erfahrung aus Industie u. Handwerk.

Mir geht es wie auch vielen Anderen darum, was Neues anzuschubsen od. auf die Beine zu stellen, und zwar gemeinsam.

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: FilaMix 01. November 2016 08:50 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Klappt aber so nicht...auch wenn das Prinzip so schon richtig ist.

[www.facebook.com]

Power is nothing.....without control!

[www.facebook.com]

Power is nothing.....without control!

|

Re: FilaMix 01. November 2016 09:00 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

|

Re: FilaMix 01. November 2016 09:10 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Ich denke, das Problem liegt unter Anderem darin, dass das Filament an der geschweißten Stelle und/oder an der Ein - und Austrittskante des Heißblocks nicht wirklich rund wird, sondern sich ein Grat bildet und so der Außendurchmesser des Filaments sich in einem Bereich verändert, der zum Verstopfen des Hotends führt.

Außerdem muss das Filament nicht nur im Heizblock aufgeschmolzen werden, sondern muss auch wieder abkühlen. Beides zusammen dauert mindestens ein paar Minuten, selbst mit Zwangskühlung durch Lüfter oder Ähnliches. Wenn man den Heizblock bei noch heißem Filament entfernt, verzieht sich dieses oder fließt schlimmstenfalls weg.

Edit: Idealerweise müsste man ein von innen mit Teflon beschichtetes nahtloses Rohr mit einem exakten Durchmesser von 1,75mm + X nehmen, dieses in der Mitte heizen und zu beiden Seiten hin eine gekühlte Auslaufzone lassen. Dabei muss das Filament während des Schweißens zusammengepresst werden, damit eine exakte Schweißstelle ohne schwächende Naht entsteht.

Dazu könnte man eine Flüssikeitskühlung vorsehen (Es gibt sicherlich Flüssigkeiten, die Temperaturen +300°C widerstehen), um das Filament möglichst schnell wieder abzukühlen.

Nur diese Lösung ist erstens nicht billig und zweitens mit Reprap-Mitteln wohl nicht ohne Weiteres zu realisieren.

1-mal bearbeitet. Zuletzt am 01.11.16 09:17.

Außerdem muss das Filament nicht nur im Heizblock aufgeschmolzen werden, sondern muss auch wieder abkühlen. Beides zusammen dauert mindestens ein paar Minuten, selbst mit Zwangskühlung durch Lüfter oder Ähnliches. Wenn man den Heizblock bei noch heißem Filament entfernt, verzieht sich dieses oder fließt schlimmstenfalls weg.

Edit: Idealerweise müsste man ein von innen mit Teflon beschichtetes nahtloses Rohr mit einem exakten Durchmesser von 1,75mm + X nehmen, dieses in der Mitte heizen und zu beiden Seiten hin eine gekühlte Auslaufzone lassen. Dabei muss das Filament während des Schweißens zusammengepresst werden, damit eine exakte Schweißstelle ohne schwächende Naht entsteht.

Dazu könnte man eine Flüssikeitskühlung vorsehen (Es gibt sicherlich Flüssigkeiten, die Temperaturen +300°C widerstehen), um das Filament möglichst schnell wieder abzukühlen.

Nur diese Lösung ist erstens nicht billig und zweitens mit Reprap-Mitteln wohl nicht ohne Weiteres zu realisieren.

1-mal bearbeitet. Zuletzt am 01.11.16 09:17.

|

Re: FilaMix 01. November 2016 09:36 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

|

Re: FilaMix 01. November 2016 09:39 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Genau, Aluheizblock geht nicht, verklebt. Egal ob Alu, Stahl od. VA od. od. od. , das Zaubermaterial ist, PTFE beschichtet.

So wie "Legion 2.3" das schreibt ist das schon nicht schlecht nur das mit dem Abkühlen und der Flüssigkeitskühlung halte ich für einwenig

"mit Kanonen auf Spatzen geschossen" für übertrieben. Ist so extrem nicht erforderlich.

Im Grunde geht es um einen reibungslosen mechanisierten Ablauf der sich über eine SW steuern lässt. Das ist das eigentliche Problem.

Beste Bastlergrüße Didi

1-mal bearbeitet. Zuletzt am 01.11.16 09:42.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

So wie "Legion 2.3" das schreibt ist das schon nicht schlecht nur das mit dem Abkühlen und der Flüssigkeitskühlung halte ich für einwenig

"mit Kanonen auf Spatzen geschossen" für übertrieben. Ist so extrem nicht erforderlich.

Im Grunde geht es um einen reibungslosen mechanisierten Ablauf der sich über eine SW steuern lässt. Das ist das eigentliche Problem.

Beste Bastlergrüße Didi

1-mal bearbeitet. Zuletzt am 01.11.16 09:42.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: FilaMix 01. November 2016 10:16 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

Hmm ok ... :/Quote

vw-styler

Genau, Aluheizblock geht nicht, verklebt. Egal ob Alu, Stahl od. VA od. od. od. , das Zaubermaterial ist, PTFE beschichtet.

So wie "Legion 2.3" das schreibt ist das schon nicht schlecht nur das mit dem Abkühlen und der Flüssigkeitskühlung halte ich für einwenig

"mit Kanonen auf Spatzen geschossen" für übertrieben. Ist so extrem nicht erforderlich.

Im Grunde geht es um einen reibungslosen mechanisierten Ablauf der sich über eine SW steuern lässt. Das ist das eigentliche Problem.

Beste Bastlergrüße Didi

Aluminium mit PTFE-Beschichtung ?

PTFE-Röhrchen leiten wahrscheinlich die Wärme zu schlecht um einfach das PTFE-Röhrchen von außen zu erhitzen oder? (mit einer Spule oder Heizblock)

|

Re: FilaMix 01. November 2016 10:28 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Quote

thefrog

Ich wollte das noch relativ weiche filament dazu durch das Edelstahl Teil nach dem Heizblock ziehen, der das ganze dann formt ... Solange der Grat nicht zu groß ist und die Durchmesseränderung sich in Grenzen hält wird das ganze doch vom Extruder eh weg gewalzt.

Wenn du an dem noch weichen Filament ziehst, längt bzw verformt es sich doch auch wieder. Man darf höchstens von vorne drücken, damit es hinten möglichst Spannungsfrei herauskommen kann.

1-mal bearbeitet. Zuletzt am 01.11.16 10:29.

|

Re: FilaMix 01. November 2016 10:31 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

@ Alle die diesen Beitrag noch nicht kennen od. übersehen haben, hier noch einmal der Link zu meinem Projekt.

dann erübrigen sich vielleicht die ein od. anderen Fragen od. Vorschläge.

Filament verbinden . . .

Was mich wesendlich mehr interessiert, was "Glatzemann" sich so überlegt hat od. wie er sich das denkt.

Was hast Du bis jetzt diesbezüglich experimentiert oder rausgefunden. Oder mögicherweise einen ganz anderen Ansatz?

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

dann erübrigen sich vielleicht die ein od. anderen Fragen od. Vorschläge.

Filament verbinden . . .

Was mich wesendlich mehr interessiert, was "Glatzemann" sich so überlegt hat od. wie er sich das denkt.

Was hast Du bis jetzt diesbezüglich experimentiert oder rausgefunden. Oder mögicherweise einen ganz anderen Ansatz?

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: FilaMix 01. November 2016 10:34 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

Von Vorne ziehen und von hinten drücken ... sind ja 2 Extruder Motoren immer beteiligtQuote

Legion 2.3

Quote

thefrog

Ich wollte das noch relativ weiche filament dazu durch das Edelstahl Teil nach dem Heizblock ziehen, der das ganze dann formt ... Solange der Grat nicht zu groß ist und die Durchmesseränderung sich in Grenzen hält wird das ganze doch vom Extruder eh weg gewalzt.

Wenn du an dem noch weichen Filament ziehst, längt bzw verformt es sich doch auch wieder. Man darf höchstens von vorne drücken, damit es hinten möglichst Spannungsfrei herauskommen kann.

|

Re: FilaMix 01. November 2016 10:45 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Nicht schreiben, probieren bringt Erfolg. . . . Oder auch nicht.

"thefrog" kann es sein das du ein Theoretiker bist . . . So bringt das "Glatzemann" nix, oder?

Ich gehe davon aus das Er auch ein wenig positive Resonanz bevorzugt.

Bis später. Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

"thefrog" kann es sein das du ein Theoretiker bist . . . So bringt das "Glatzemann" nix, oder?

Ich gehe davon aus das Er auch ein wenig positive Resonanz bevorzugt.

Bis später. Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: FilaMix 01. November 2016 10:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Mal so ne schnellüberlegte unrecherchierte Idee:

Filament sauber schneiden.

Mikrotropfen UV-härtender Kleber oder Resin per Kanüle mittig automatisiert zuführen. (Klebekammer muss größer als Filamentdurchmesser sein).

Neue Farbe dagegenführen.

Mit UV-Licht härten.

Fertig.

Könnte so was funktionieren?

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Filament sauber schneiden.

Mikrotropfen UV-härtender Kleber oder Resin per Kanüle mittig automatisiert zuführen. (Klebekammer muss größer als Filamentdurchmesser sein).

Neue Farbe dagegenführen.

Mit UV-Licht härten.

Fertig.

Könnte so was funktionieren?

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: FilaMix 01. November 2016 11:01 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

Was soll das jetzt ? Soll ich von gestern auf heut einen Versuchsaufbau erstellt haben oder wie ?Quote

vw-styler

Nicht schreiben, probieren bringt Erfolg. . . . Oder auch nicht.

"thefrog" kann es sein das du ein Theoretiker bist . . . So bringt das "Glatzemann" nix, oder?

Ich gehe davon aus das Er auch ein wenig positive Resonanz bevorzugt.

Bis später. Didi

Eine Idee kann ich doch trotzdem hier zeigen ... (Kritik kam auch und habe ich auch angenommen

)

)

|

Re: FilaMix 01. November 2016 11:14 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

@ "thefrog" , nö, war und ist nicht böse gemeint. Ideen sind immer gut, aber ich wollte dir damit nur rüberbringen, das das so nix bringt.

Und, hast du dir mal meine Beitrag durchgelesen?

Und liege ich da so verkehrt damit, wenn ich sage, so wird das nix?

Hallo "Boui3D", keine schlechte Idee.

Das Problem ist, beim Filament verschweißen sollten möglichst keine anderen Materialien in den Kunststoff vermischt werden.

Hierbei geht es weniger um die Stabilität od. Haltbarkeit der Verbindung direkt, sondern darum, was passiert damit im Extruder.

Und das sieht recht böse aus. Diese Kleber haben ganz andere Eigenschaften und andere Temperaturen als unser Filament,

egal welches.

Als Zweites, man weis nicht welche Gase dort entstehen und noch so einiges mehr.

Grundsätzlich, sollte eine Verschweißung od. Verbindung von Kunststoffen in solchen Fällen, möglichst spannungsfrei und ohne zusätzlichen

Materialien erfolgen. Begründung: jede Beimischung von Zusatzstoffen erwirkt eine Veränderung im Gefüge, der Eigenschaften und

noch einige anderen Details.

Also, wenn wir den "Tropfen Kleber" jetzt durch einen Tropfen transparentes Filament vom gleichen Filament-Material, aus einem Extruder

hinzufügen, dann könnte das was werden.

So ne Art Injektionsanlage, wo nur die kleine Düsenöffnung in einem PTFE-Klotz eingelassen ist. Das könnte klappen.

Bis später Didi

1-mal bearbeitet. Zuletzt am 01.11.16 11:18.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Und, hast du dir mal meine Beitrag durchgelesen?

Und liege ich da so verkehrt damit, wenn ich sage, so wird das nix?

Hallo "Boui3D", keine schlechte Idee.

Das Problem ist, beim Filament verschweißen sollten möglichst keine anderen Materialien in den Kunststoff vermischt werden.

Hierbei geht es weniger um die Stabilität od. Haltbarkeit der Verbindung direkt, sondern darum, was passiert damit im Extruder.

Und das sieht recht böse aus. Diese Kleber haben ganz andere Eigenschaften und andere Temperaturen als unser Filament,

egal welches.

Als Zweites, man weis nicht welche Gase dort entstehen und noch so einiges mehr.

Grundsätzlich, sollte eine Verschweißung od. Verbindung von Kunststoffen in solchen Fällen, möglichst spannungsfrei und ohne zusätzlichen

Materialien erfolgen. Begründung: jede Beimischung von Zusatzstoffen erwirkt eine Veränderung im Gefüge, der Eigenschaften und

noch einige anderen Details.

Also, wenn wir den "Tropfen Kleber" jetzt durch einen Tropfen transparentes Filament vom gleichen Filament-Material, aus einem Extruder

hinzufügen, dann könnte das was werden.

So ne Art Injektionsanlage, wo nur die kleine Düsenöffnung in einem PTFE-Klotz eingelassen ist. Das könnte klappen.

Bis später Didi

1-mal bearbeitet. Zuletzt am 01.11.16 11:18.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: FilaMix 01. November 2016 11:22 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

Quote

vw-styler

@ "thefrog" , nö, war und ist nicht böse gemeint. Ideen sind immer gut, aber ich wollte dir damit nur rüberbringen, das das so nix bringt.

Und, hast du dir mal meine Beitrag durchgelesen?

Und liege ich da so verkehrt damit, wenn ich sage, so wird das nix?

Habe ich mir durchgelesen ... aber fehlgeschlagene andere Versuche die Filamentenden zu verbinden sind da nicht dokumentiert.

|

Re: FilaMix 01. November 2016 11:37 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Ich glaube das meine 40 Jahre Berufserfahrung als Fachkraft im Bereich Kunststoff (früher nannte man das Kunststoffschlosser) ausreichen

um hier seine Meinung relativ relevant kund zu tun. Und mit weiteren Abendfüllenden Ausführungen überhäuft zu werden, braucht sich keiner zu Sorgen. Das sparen wir uns hier einfach.

Schau mal wie Sven (Stud54) sich äußert, da erfährst du von mir doch wohl wesendlich mehr, oder?

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

um hier seine Meinung relativ relevant kund zu tun. Und mit weiteren Abendfüllenden Ausführungen überhäuft zu werden, braucht sich keiner zu Sorgen. Das sparen wir uns hier einfach.

Schau mal wie Sven (Stud54) sich äußert, da erfährst du von mir doch wohl wesendlich mehr, oder?

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: FilaMix 01. November 2016 14:27 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

was wäre eigentlich wenn man gar nicht verschweiß?

Die Filamente sauber senkrecht abschneiden und dann mit einer Röhre direkt zur Düse bewegen. Mit 1,75mm Filament und einem 2x4mm Schlauch sollte das doch möglich sein.

Das schneiden erfolgt zwischen zwei Extrudern, so das der eine Extruder vor der Schneide ist und das Material zum Messer führt und einer der das abgeschnittene Material in den Schlauch schiebt.

Für mich stellt sich immer noch die Frage wie die Länge der Filamente berechnet werden soll, den ein standardmäßiger Slicer kann das so ja nicht.

Ansonsten coole Idee, ich lese gerne mit.

viele Grüße

was wäre eigentlich wenn man gar nicht verschweiß?

Die Filamente sauber senkrecht abschneiden und dann mit einer Röhre direkt zur Düse bewegen. Mit 1,75mm Filament und einem 2x4mm Schlauch sollte das doch möglich sein.

Das schneiden erfolgt zwischen zwei Extrudern, so das der eine Extruder vor der Schneide ist und das Material zum Messer führt und einer der das abgeschnittene Material in den Schlauch schiebt.

Für mich stellt sich immer noch die Frage wie die Länge der Filamente berechnet werden soll, den ein standardmäßiger Slicer kann das so ja nicht.

Ansonsten coole Idee, ich lese gerne mit.

viele Grüße

|

Re: FilaMix 01. November 2016 14:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

Das geht nur wenn dir Retraction egal ist ... sobald der Schnitt durch den (Hotend-)Extruder ist kannst du keinen Retract mehr machen.Quote

sechsteelement

Hallo,

was wäre eigentlich wenn man gar nicht verschweiß?

Die Filamente sauber senkrecht abschneiden und dann mit einer Röhre direkt zur Düse bewegen. Mit 1,75mm Filament und einem 2x4mm Schlauch sollte das doch möglich sein.

Das schneiden erfolgt zwischen zwei Extrudern, so das der eine Extruder vor der Schneide ist und das Material zum Messer führt und einer der das abgeschnittene Material in den Schlauch schiebt.

Für mich stellt sich immer noch die Frage wie die Länge der Filamente berechnet werden soll, den ein standardmäßiger Slicer kann das so ja nicht.

Ansonsten coole Idee, ich lese gerne mit.

viele Grüße

Das mit den Längen wurde vorher schon erklärt und geht nur wenn alle Daten zur Längenberechnung vom Slicer festgelegt werden. Sprich deine Firmware im Drucker nimmt keine variablen Flowänderung oder ähnliche Änderungen vor.

Ich glaube das ganze war eher in Form eines Post Processors gedacht (oder liege ich da falsch ?), also kein eigenständiger Slicer.

Dann kannst du die extrudierte Länge von Wechsel zu Wechsel aus dem GCode berechnen (der Extruder wird ja theoretisch wie eine "Achse" angesteuert).

1-mal bearbeitet. Zuletzt am 01.11.16 14:42.

|

Re: FilaMix 01. November 2016 15:14 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Quote

vw-styler

Ich glaube das meine 40 Jahre Berufserfahrung als Fachkraft im Bereich Kunststoff (früher nannte man das Kunststoffschlosser) ausreichen

um hier seine Meinung relativ relevant kund zu tun. Und mit weiteren Abendfüllenden Ausführungen überhäuft zu werden, braucht sich keiner zu Sorgen. Das sparen wir uns hier einfach.

Schau mal wie Sven (Stud54) sich äußert, da erfährst du von mir doch wohl wesendlich mehr, oder?

Gruß Didi

Ich habe nur keine Lust zu erklären, dass es eben eine Antihaftbeschichtung braucht und auch einen Schnittwinkel von min 30 Grad, um ein Ergebnis zu erzielen, dass belastbar genug ist. Es gibt Firmen, die eben diese Beschichtungen anbieten und da kann ich auch helfen. Desweiteren habe ich mit Roand schon über die Art und Weise des Schneidend geredet. Will nur nicht alles breittreten, solange da nix konkretes steht.

[www.facebook.com]

Power is nothing.....without control!

|

Re: FilaMix 01. November 2016 15:56 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hallo Sven,

mir ist das schon bewusst, man bekommt ja mit der Zeit ja so einiges mit.

Aber der ein oder Andere eben nicht. Das war ja nicht gegen Dich gemünzt.

Halt nur ein Beispiel von kurz und bündig bei der Antwort.

Gruß. Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

mir ist das schon bewusst, man bekommt ja mit der Zeit ja so einiges mit.

Aber der ein oder Andere eben nicht. Das war ja nicht gegen Dich gemünzt.

Halt nur ein Beispiel von kurz und bündig bei der Antwort.

Gruß. Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: FilaMix 01. November 2016 17:12 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

thefrog, ist einleuchtent, daran habe ich nicht gedacht.

Was wäre wenn man die Düse verschließen kann, z.B. über einen Bolzen/Schieber der das Material am auslaufen hindert?

Was ich mir mal bei meinem Bowdensystem überlegt habe, ob der Retract nicht nur das Material aus dem Schlauch zieht sondern auch die Spannung/ Kraft vom Material nimmt.

Durch das Rückziehen des obersten Stückes würde die Spannung genommen werden, also müsste man nur noch das Auslaufen verhindern, da würde es vielleicht noch ein paar andere Ideen geben,bzw hat man ja z.B. bei PLA weniger die Probleme als z.B. PETG.

Andere Idee, wie lange soll die minimale Stücklänge sein? Wenn ich z.B. 30mm Filament habe die begrenzt ist durch Halten,Schneiden etc. bei den vorgestellten Systemen,

dann müsste ich ja einfach die Strecke zwischen Düse und dem Extruder möglichst klein machen und müsste wieder nicht verbinden.

Die Idee, ne Düse mit langem Stiel umarbeiten, vorne nen Heizdraht umwickeln und ne möglichst kleine Schmelzzone schaffen, dann die Heatbreak und dahinter eine kurze Wasserkühlung setzen. Abschließend kommt dann schon das Extruderrad, sodass zwischen Düsenbeginn (Verjüngung) und Extruderrad nur 25mm Filament stecken. Hinter dem Extruder steckt ein Schlauch der als Sammler für die Stücke dient und dann folgt die Schneideinheit mit dem 2. Förderextruder. Retract wäre so wieder möglich.

Weitere Problemstelle wie soll eigentlich die Auflösung sein? Wenn ich z.B. annehme wir drucken mit ner 0,2mm Schicht, Bahnbreite 0,5mm und (vereinfacht) rechteckiger Querschnitt, dann komme ich bei einem 1,75mm Filament auf einen Verlängerungsfaktor von 17.5. Das würde bedeutet dass 10mm Filament auf 17,5cm Länge nach der Düse oder 52,5cm bei 30mm Filamentstücken.

Bei nem Würfel von 10mm Kantenlänge und 2 Perimeter hat man 8cm pro Schicht die verbraucht wird. Der Infill wird mal weggelassen zu Vereinfachung. Das würde bedeuten, dass ich bei dem Würfel 6,5 Schichten habe was eine Dicke/ Höhe von 1,3-1,4mm der sichtbaren Schicht bzw. natürlich auch noch Material weggeht für den Infill.

Vielleicht eine gute Idee zum darüber nachdenken, da würde man sich wieder diese ganze Verbindungstechnik sparen, den ich glaube da muss man richtig Hirnschmalz in die Lösung stecken. Mit der Verkürzten Strecke zwischen Düse und Extruderrad wäre es nur noch ein Konstruktives Problem und durch die Bilder im WaKü-Thread sollte das machbar sein.

Viele Grüße

2-mal bearbeitet. Zuletzt am 01.11.16 17:14.

thefrog, ist einleuchtent, daran habe ich nicht gedacht.

Was wäre wenn man die Düse verschließen kann, z.B. über einen Bolzen/Schieber der das Material am auslaufen hindert?

Was ich mir mal bei meinem Bowdensystem überlegt habe, ob der Retract nicht nur das Material aus dem Schlauch zieht sondern auch die Spannung/ Kraft vom Material nimmt.

Durch das Rückziehen des obersten Stückes würde die Spannung genommen werden, also müsste man nur noch das Auslaufen verhindern, da würde es vielleicht noch ein paar andere Ideen geben,bzw hat man ja z.B. bei PLA weniger die Probleme als z.B. PETG.

Andere Idee, wie lange soll die minimale Stücklänge sein? Wenn ich z.B. 30mm Filament habe die begrenzt ist durch Halten,Schneiden etc. bei den vorgestellten Systemen,

dann müsste ich ja einfach die Strecke zwischen Düse und dem Extruder möglichst klein machen und müsste wieder nicht verbinden.

Die Idee, ne Düse mit langem Stiel umarbeiten, vorne nen Heizdraht umwickeln und ne möglichst kleine Schmelzzone schaffen, dann die Heatbreak und dahinter eine kurze Wasserkühlung setzen. Abschließend kommt dann schon das Extruderrad, sodass zwischen Düsenbeginn (Verjüngung) und Extruderrad nur 25mm Filament stecken. Hinter dem Extruder steckt ein Schlauch der als Sammler für die Stücke dient und dann folgt die Schneideinheit mit dem 2. Förderextruder. Retract wäre so wieder möglich.

Weitere Problemstelle wie soll eigentlich die Auflösung sein? Wenn ich z.B. annehme wir drucken mit ner 0,2mm Schicht, Bahnbreite 0,5mm und (vereinfacht) rechteckiger Querschnitt, dann komme ich bei einem 1,75mm Filament auf einen Verlängerungsfaktor von 17.5. Das würde bedeutet dass 10mm Filament auf 17,5cm Länge nach der Düse oder 52,5cm bei 30mm Filamentstücken.

Bei nem Würfel von 10mm Kantenlänge und 2 Perimeter hat man 8cm pro Schicht die verbraucht wird. Der Infill wird mal weggelassen zu Vereinfachung. Das würde bedeuten, dass ich bei dem Würfel 6,5 Schichten habe was eine Dicke/ Höhe von 1,3-1,4mm der sichtbaren Schicht bzw. natürlich auch noch Material weggeht für den Infill.

Vielleicht eine gute Idee zum darüber nachdenken, da würde man sich wieder diese ganze Verbindungstechnik sparen, den ich glaube da muss man richtig Hirnschmalz in die Lösung stecken. Mit der Verkürzten Strecke zwischen Düse und Extruderrad wäre es nur noch ein Konstruktives Problem und durch die Bilder im WaKü-Thread sollte das machbar sein.

Viele Grüße

2-mal bearbeitet. Zuletzt am 01.11.16 17:14.

|

Re: FilaMix 01. November 2016 17:34 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

Ich glaub du hast nicht so 100% verstanden was hier versucht wird bzw. wie das ganze funktioniert ... Zumindest versteh ich nicht wie du auf eine Minimallänge von 30mm kommst?

Außerdem geht es ja auch ein bisschen darum Multi-Extrusion vom Drucker abzukoppeln, sprich ein neues Hotend zu erfinden, dass keinen Retract benötigt gehört eher nicht zum Plan ... Kannst du aber gern machen

1-mal bearbeitet. Zuletzt am 01.11.16 17:35.

Außerdem geht es ja auch ein bisschen darum Multi-Extrusion vom Drucker abzukoppeln, sprich ein neues Hotend zu erfinden, dass keinen Retract benötigt gehört eher nicht zum Plan ... Kannst du aber gern machen

1-mal bearbeitet. Zuletzt am 01.11.16 17:35.

|

Re: FilaMix 01. November 2016 17:55 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

die 30mm sind pimal Daumen abgeschätzt. Kleiner wäre natürlich für die farbliche Auflösung besser, aber man muss das ganze ja auch irgendwie handhaben können. Meine Idee fußt ja nur darauf die Verbindung des Filamentes zu eliminieren, dadurch holt man sich andere Fehler/ Probleme ins Haus und man muss wohl das kleinere Übel finden.

Das Verschließen habe ich mir mal mit nem Servo und nem Schild unter der Düse überlegt, aber dann muss man mit der Düse hochfahren um Kollision zu vermeiden. Wenn das Schild nicht ordentlich dichtet, hat man nen Propfen der danach das Bauteil verschandelt. Mit dem Slicer könnte man das umsetzen, aber ich denke der Nutzen wäre mit zu vielen Problemen verbunden, daher lasse ich das bleiben. Mit nem Bolzen in der Düse würde es vielleicht besser gehen, dazu fehlen mir aber die Maschinen und die Erfahrung.

Viele Grüße

2-mal bearbeitet. Zuletzt am 01.11.16 18:07.

die 30mm sind pimal Daumen abgeschätzt. Kleiner wäre natürlich für die farbliche Auflösung besser, aber man muss das ganze ja auch irgendwie handhaben können. Meine Idee fußt ja nur darauf die Verbindung des Filamentes zu eliminieren, dadurch holt man sich andere Fehler/ Probleme ins Haus und man muss wohl das kleinere Übel finden.

Das Verschließen habe ich mir mal mit nem Servo und nem Schild unter der Düse überlegt, aber dann muss man mit der Düse hochfahren um Kollision zu vermeiden. Wenn das Schild nicht ordentlich dichtet, hat man nen Propfen der danach das Bauteil verschandelt. Mit dem Slicer könnte man das umsetzen, aber ich denke der Nutzen wäre mit zu vielen Problemen verbunden, daher lasse ich das bleiben. Mit nem Bolzen in der Düse würde es vielleicht besser gehen, dazu fehlen mir aber die Maschinen und die Erfahrung.

Viele Grüße

2-mal bearbeitet. Zuletzt am 01.11.16 18:07.

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.