|

Nitro´s PPSU hochtemp drucker 05. December 2018 21:44 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Servus,

Dann stell ich mich auch mal vor.

Ich heiße Max, bin 23 und Maschinenbau- sowie Umweltingenieurstudent aus München.

Ich war letztens auf der Formnext, und mir wurde angeboten, bei dem Solvay AM Cup (https://www.solvay.com/en/innovation/open-innovation/solvay-am-cup) für Studenten mitzumachen. Unter anderem bekommt man da 500g PPSU zugeschickt, mit der möglichkeit ein weiteres Kilo zu bekommen, sowohl als auch ein Preisgeld von 10.000€.

Das Filament ist schon da und macht einen ordentlichen Eindruck! Man bemerke nebenher die Metall spule

Deswegen hab ich mich jetzt entschieden, dafür einen Drucker zu bauen.

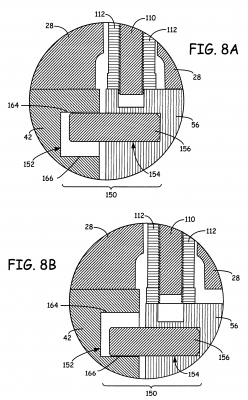

Dieser ist stark angelehnt an die Industriesysteme, deswegen sind auch einige teile etwas überdimensioniert ausgelegt im vergleich zu was man im Reprap bereich meist so predigt. Das liegt daran dass man teils viel Peripherie auf dem Druckkopf mitschleppen muss, was das Gewicht erhöht. Deswegen muss man gezwungenermaßen die Achsen etwas stabiler auslegen. Das nur so als randhinweis, bevor gleich jemand losschreit von wegen gewicht.

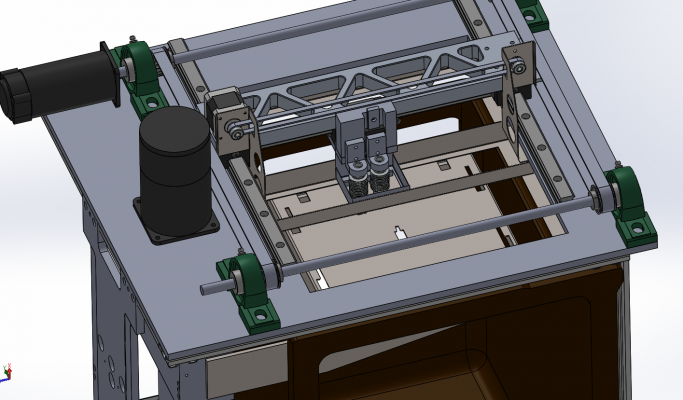

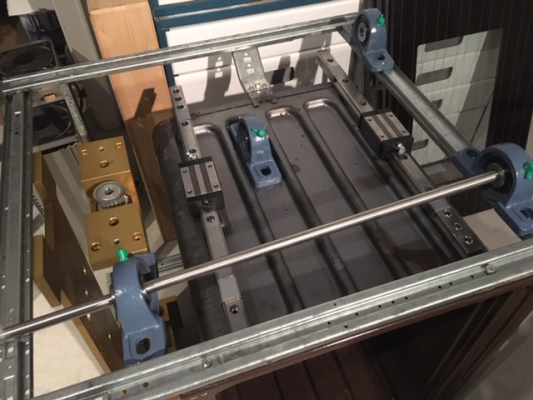

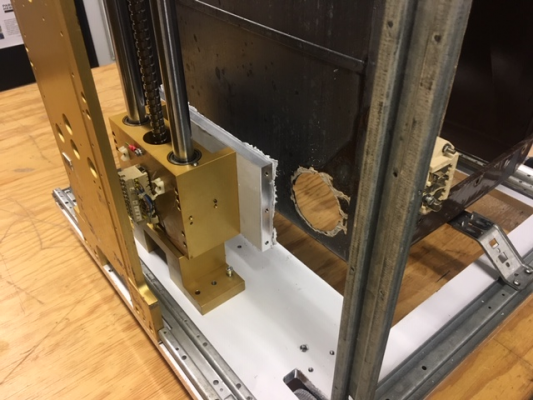

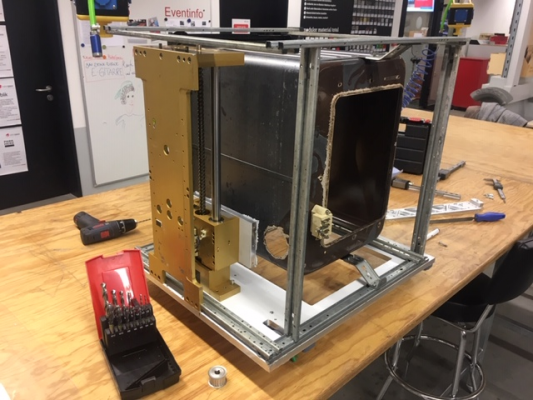

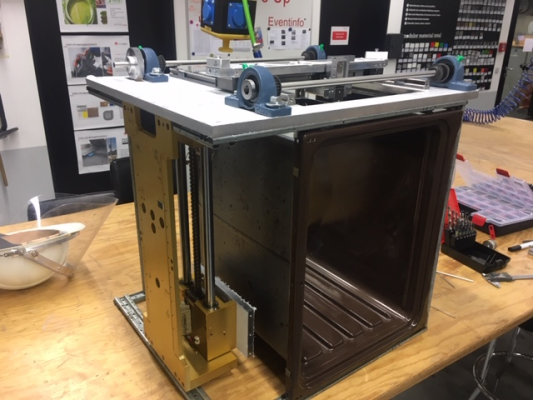

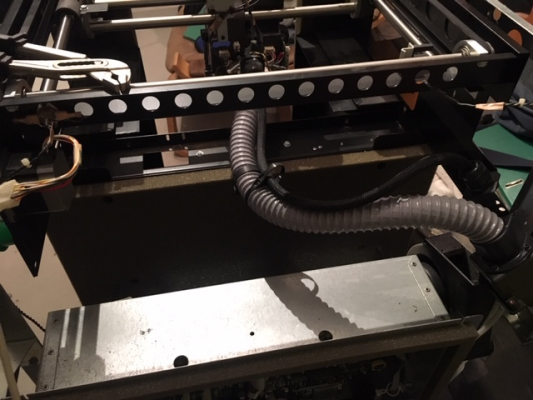

Als Basis dient ein backofen vom Wertstoffhof. Habe mir diverse 20er THK Linearführungen auf Ebay geschossen, welche ich auf den Achsen verwenden werde.

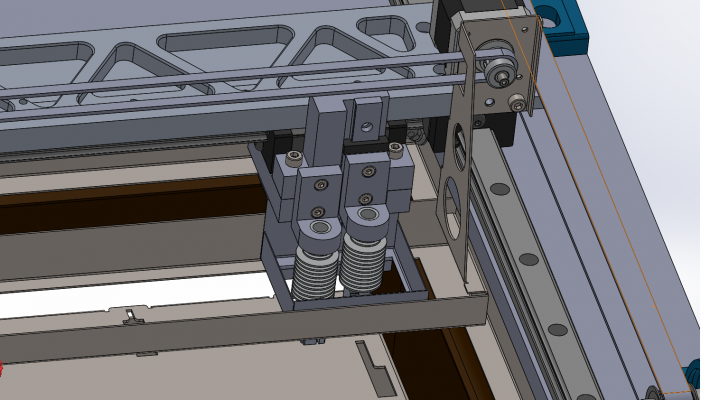

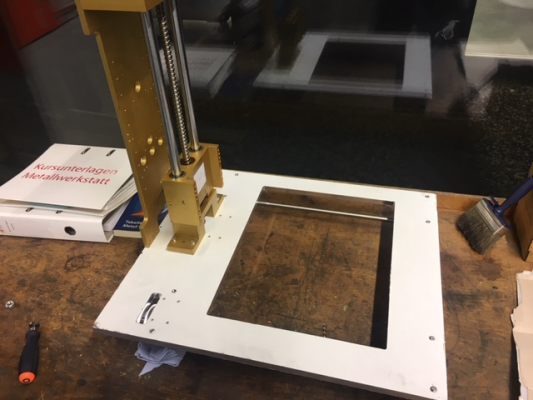

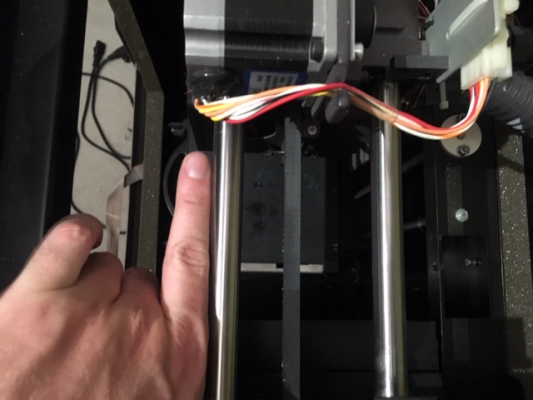

Als Z achse habe ich auch eine schon fertige gefunden mit 20mm stangen und einer 14x8 mm Kugelumlaufspindel.

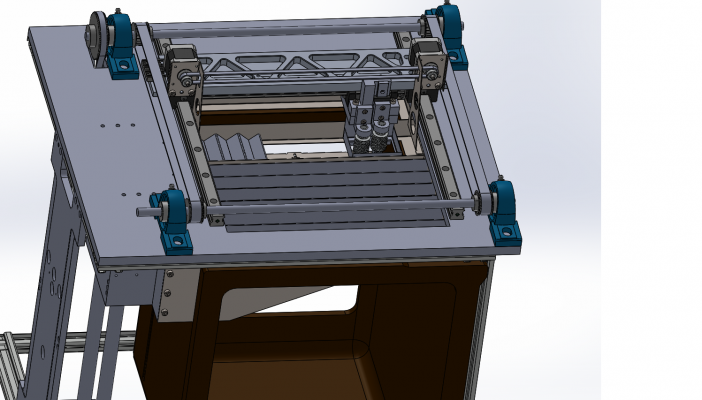

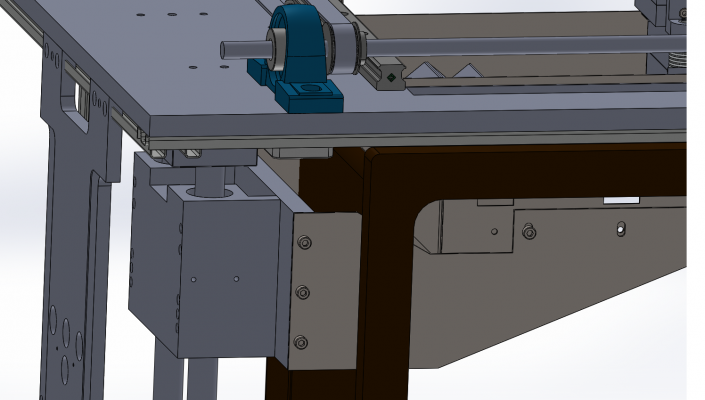

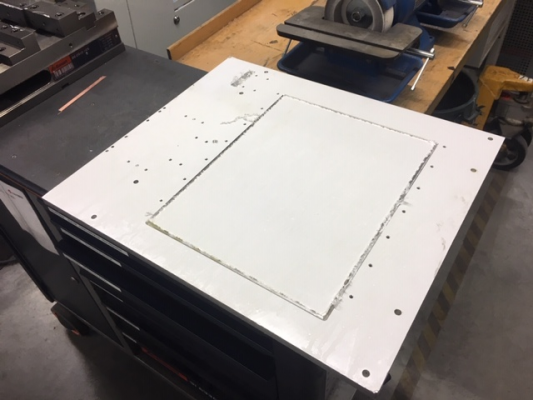

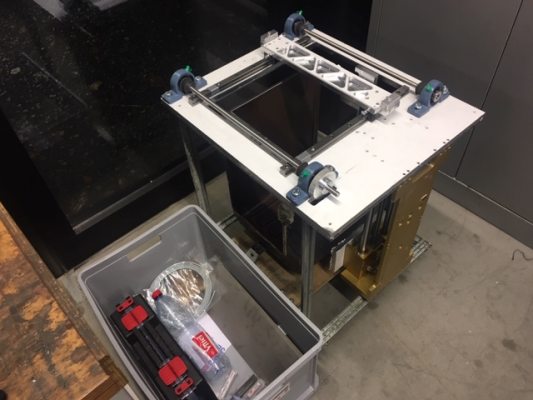

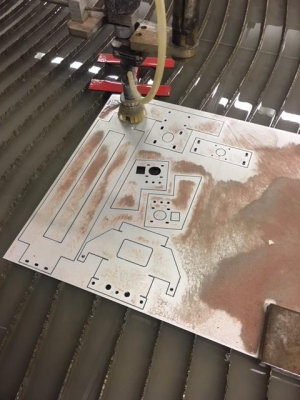

Als Basisplatte für die XY Gantry wird eine 10mm feingefräste Aluplatte hergenommen. Darauf wird alles erdenkliche montiert. Diese wird im Waterjet ausgeschnitten. Ich würde sie gerne fräsen, aber leider hat unsere Fräse nur einen Verfahrbereich von 760x400 ca. Da müsste man dann umspannen, was mit ungenauigkeiten verbunden ist.

Z und Y achsen motoren werden alte Berger & Lahr 5 Phasen Schrittmotoren. Davon habe ich 2 große und einen kleinen. Ich habe erst überlegt, die zwei großen auf Z und Y achse zu verwenden und den kleinen auf der X achse, aber da der kleine auch schon 1,5 kg wiegt, dachte ich mir, der kleine auf der Y und ein Super whopper Nema 17 auf der X achse wird es auch tun. Ich habe auch noch 3 400 watt Parker Servo motoren rumliegen, aber bis ich diese eingestellt bekomme, wird mir die Zeit zu eng.

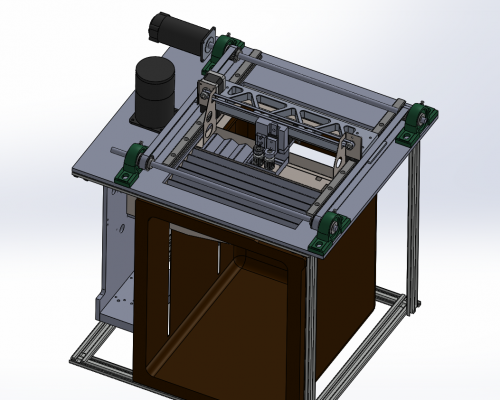

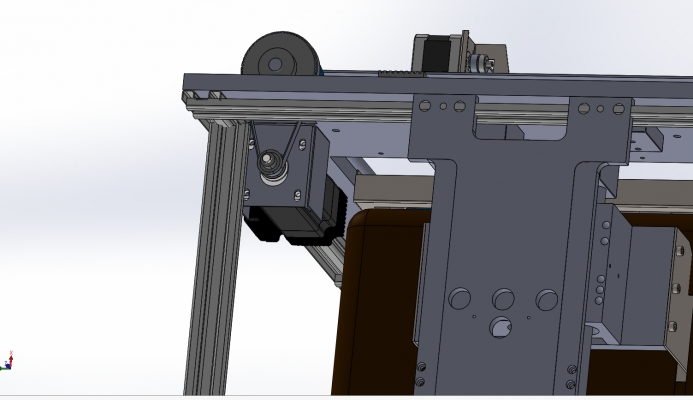

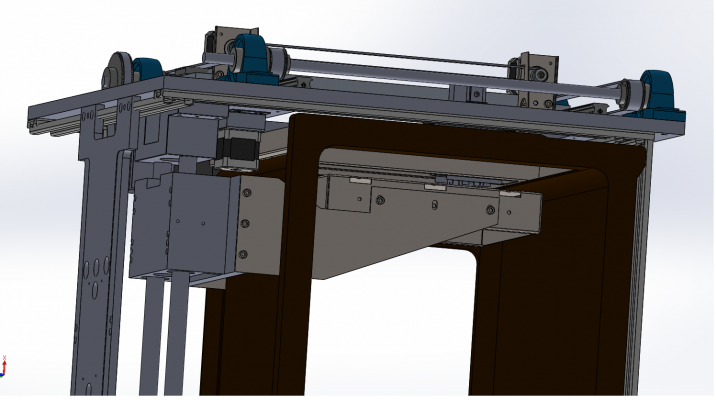

Ist noch nicht fertig, aber das grobe Layout der Komponenten stimmt. Ich habe lange überlegt ein Corexy oder so zu machen, habe mich dann aber doch dagegen entschieden, da bei Problemen oder unstimmigkeiten ich nicht sofort genau nachvollziehen kann, woher die Probleme stammen.

Da das Aussehen und die Maßhaltigkeit bei der Competition wichtig sind, habe ich mich für die Variante entschieden, wo nicht so viel falsch passieren kann.

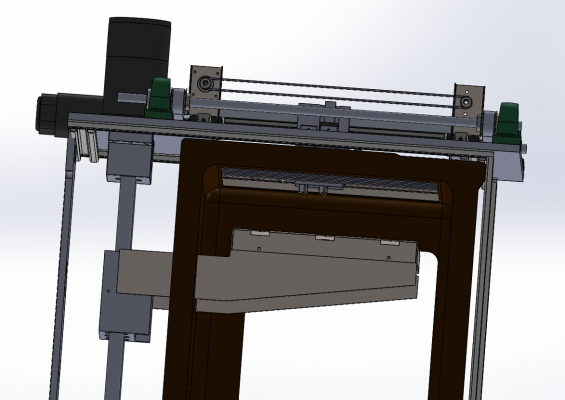

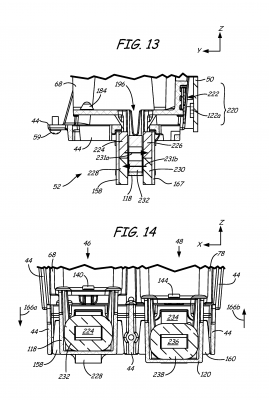

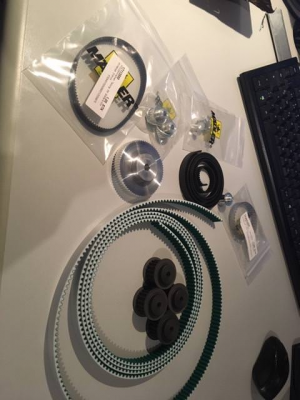

Die Riemen sind HTD T5 PU Zahnriemen mit Stahlkern und Polyamidbeschichtung, 15mm breit. Auf der X achse kommen noch die normalen 6mm GT2 zum einsatz. Die wellen, die die Y achse links und rechts verbinden, sind 12mm Stahlwellen.

Es wird so aussehen, als ob der Bauraum in etwa 200x250x320 betragen wird, wobei davon aber eher nur 200x200x320 Nutzbar sind da ich den rest für eine Bürste, Abstreifer und ein Topf zum Düse primen brauchen werde.

Ganz praktisch, da ich eh vorhatte, die Bauplattformen vom Stratasys Dimension mit 203x203 zu benutzten, wenn ich nicht gerade PPSU drucke. Es gibt auch so feine Vakuumtische aus dem CNC Bereich schon mit 200x200, diese werde ich dann vielleicht für PPSU verwenden.

Über Black friday habe ich bei E3d eingekauft, und das gröbste, was ich noch Extrudertechnisch brauche dort besorgt. Darunter waren:

Duet3d mainboard & 7 zoll screen

Volcano Copper block x2

Nozzle X x2

Die neuen Schraubbaren Cold ends x2

PT100 Equipment

3dxtech High temperature support filament

Super Whopper motoren

Und noch ein wenig kleinkram.

Heatbreaks habe ich mir welche von rs-präzision geholt.

Die heizkartuschen werde ich mir von Maxiwatt holen, die von e3d kommen mir sehr überteuert vor.

Leider ist Zeit nicht ganz auf meiner Seite. Ende Januar muss ich schon den ersten teil der Aufgaben abgeben.

Ich hoffe dass ich alle Komponenten diese Woche bestellt bekomme, und dann nächste woche die sachen Wasserstrahlschneiden, abkanten und ein paar sachen fräsen kann.

Bitte gebt mir Tipps wo ihr könnt, bin für alles dankbar was mir arbeit erspart und mich näher an das Ziel bringt

Viele Grüße

Max

2-mal bearbeitet. Zuletzt am 06.12.18 08:16.

Dann stell ich mich auch mal vor.

Ich heiße Max, bin 23 und Maschinenbau- sowie Umweltingenieurstudent aus München.

Ich war letztens auf der Formnext, und mir wurde angeboten, bei dem Solvay AM Cup (https://www.solvay.com/en/innovation/open-innovation/solvay-am-cup) für Studenten mitzumachen. Unter anderem bekommt man da 500g PPSU zugeschickt, mit der möglichkeit ein weiteres Kilo zu bekommen, sowohl als auch ein Preisgeld von 10.000€.

Das Filament ist schon da und macht einen ordentlichen Eindruck! Man bemerke nebenher die Metall spule

Deswegen hab ich mich jetzt entschieden, dafür einen Drucker zu bauen.

Dieser ist stark angelehnt an die Industriesysteme, deswegen sind auch einige teile etwas überdimensioniert ausgelegt im vergleich zu was man im Reprap bereich meist so predigt. Das liegt daran dass man teils viel Peripherie auf dem Druckkopf mitschleppen muss, was das Gewicht erhöht. Deswegen muss man gezwungenermaßen die Achsen etwas stabiler auslegen. Das nur so als randhinweis, bevor gleich jemand losschreit von wegen gewicht.

Als Basis dient ein backofen vom Wertstoffhof. Habe mir diverse 20er THK Linearführungen auf Ebay geschossen, welche ich auf den Achsen verwenden werde.

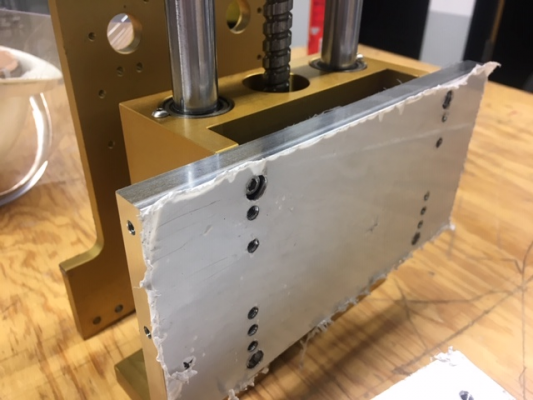

Als Z achse habe ich auch eine schon fertige gefunden mit 20mm stangen und einer 14x8 mm Kugelumlaufspindel.

Als Basisplatte für die XY Gantry wird eine 10mm feingefräste Aluplatte hergenommen. Darauf wird alles erdenkliche montiert. Diese wird im Waterjet ausgeschnitten. Ich würde sie gerne fräsen, aber leider hat unsere Fräse nur einen Verfahrbereich von 760x400 ca. Da müsste man dann umspannen, was mit ungenauigkeiten verbunden ist.

Z und Y achsen motoren werden alte Berger & Lahr 5 Phasen Schrittmotoren. Davon habe ich 2 große und einen kleinen. Ich habe erst überlegt, die zwei großen auf Z und Y achse zu verwenden und den kleinen auf der X achse, aber da der kleine auch schon 1,5 kg wiegt, dachte ich mir, der kleine auf der Y und ein Super whopper Nema 17 auf der X achse wird es auch tun. Ich habe auch noch 3 400 watt Parker Servo motoren rumliegen, aber bis ich diese eingestellt bekomme, wird mir die Zeit zu eng.

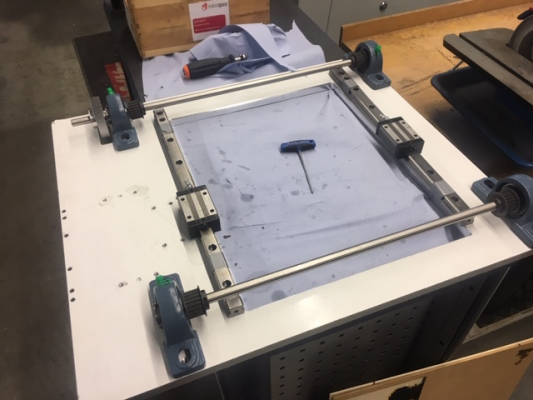

Ist noch nicht fertig, aber das grobe Layout der Komponenten stimmt. Ich habe lange überlegt ein Corexy oder so zu machen, habe mich dann aber doch dagegen entschieden, da bei Problemen oder unstimmigkeiten ich nicht sofort genau nachvollziehen kann, woher die Probleme stammen.

Da das Aussehen und die Maßhaltigkeit bei der Competition wichtig sind, habe ich mich für die Variante entschieden, wo nicht so viel falsch passieren kann.

Die Riemen sind HTD T5 PU Zahnriemen mit Stahlkern und Polyamidbeschichtung, 15mm breit. Auf der X achse kommen noch die normalen 6mm GT2 zum einsatz. Die wellen, die die Y achse links und rechts verbinden, sind 12mm Stahlwellen.

Es wird so aussehen, als ob der Bauraum in etwa 200x250x320 betragen wird, wobei davon aber eher nur 200x200x320 Nutzbar sind da ich den rest für eine Bürste, Abstreifer und ein Topf zum Düse primen brauchen werde.

Ganz praktisch, da ich eh vorhatte, die Bauplattformen vom Stratasys Dimension mit 203x203 zu benutzten, wenn ich nicht gerade PPSU drucke. Es gibt auch so feine Vakuumtische aus dem CNC Bereich schon mit 200x200, diese werde ich dann vielleicht für PPSU verwenden.

Über Black friday habe ich bei E3d eingekauft, und das gröbste, was ich noch Extrudertechnisch brauche dort besorgt. Darunter waren:

Duet3d mainboard & 7 zoll screen

Volcano Copper block x2

Nozzle X x2

Die neuen Schraubbaren Cold ends x2

PT100 Equipment

3dxtech High temperature support filament

Super Whopper motoren

Und noch ein wenig kleinkram.

Heatbreaks habe ich mir welche von rs-präzision geholt.

Die heizkartuschen werde ich mir von Maxiwatt holen, die von e3d kommen mir sehr überteuert vor.

Leider ist Zeit nicht ganz auf meiner Seite. Ende Januar muss ich schon den ersten teil der Aufgaben abgeben.

Ich hoffe dass ich alle Komponenten diese Woche bestellt bekomme, und dann nächste woche die sachen Wasserstrahlschneiden, abkanten und ein paar sachen fräsen kann.

Bitte gebt mir Tipps wo ihr könnt, bin für alles dankbar was mir arbeit erspart und mich näher an das Ziel bringt

Viele Grüße

Max

2-mal bearbeitet. Zuletzt am 06.12.18 08:16.

|

Re: Nitro´s PPSU hochtemp drucker 06. December 2018 03:37 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Hi , wäre schön wenn du die Bilder nochmal hochlädst.

Wie kommst du auf die Idee ein E3D zu kaufen ?

Die Schwierigkeit besteht doch darin einen Druckkopf für dieses Filament zu entwickeln . Würde das mit Standard China Extruder und E3ds gehen , gäbe es die Challenge überhaupt nicht.

PPSU hat ein Schmelztemperatur von +500°C .

Wasserkühlung ist Pflicht . Keine Teflon Inliner . Mehr kann ich dir erstmal nicht raten . Ich würde Wolfgang von RepRap Fab anrufen und ihn nach seiner Meinung fragen .

MFG UEBE

Wie kommst du auf die Idee ein E3D zu kaufen ?

Die Schwierigkeit besteht doch darin einen Druckkopf für dieses Filament zu entwickeln . Würde das mit Standard China Extruder und E3ds gehen , gäbe es die Challenge überhaupt nicht.

PPSU hat ein Schmelztemperatur von +500°C .

Wasserkühlung ist Pflicht . Keine Teflon Inliner . Mehr kann ich dir erstmal nicht raten . Ich würde Wolfgang von RepRap Fab anrufen und ihn nach seiner Meinung fragen .

MFG UEBE

|

Re: Nitro´s PPSU hochtemp drucker 06. December 2018 06:37 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Vergess das einfach mal . . . . . . ich weis ja nicht wieviel Druckerfahrung du hast . . .

. . . und so auf die Schnelle geht das schon überhaupt nicht.

Und das ohne ausreichende Druckerfahrung erst recht nicht.

Polyphenylsulfon (PPSU)

Schmelztemperatur ISO 11357 215 °C

Wärmeformbeständigkeit A ISO 75 HDT/A (1,8 MPa) 207 °C

Wärmeformbeständigkeit B ISO 75 HDT/B (0,45 MPa) 214 °C

Max. Temperatur kurzzeitig 180 °C

Max. Temperatur dauernd 160 °C

Infohinweis von ( [www.kern.de] )

Das liegt alles so dicht bei einander, da brauchst du mehr als ein Wunder, um etwas brauchbares hinzubekommen.

Das hört sich an, als wühlst du in den Requisiten bei "Star Wars" rum

So nach dem Motto, ich hab einen i3, jetzt druck ich Alles, funzt das nich.

Game over. LG Didi

1-mal bearbeitet. Zuletzt am 06.12.18 06:48.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

. . . und so auf die Schnelle geht das schon überhaupt nicht.

Und das ohne ausreichende Druckerfahrung erst recht nicht.

Polyphenylsulfon (PPSU)

Schmelztemperatur ISO 11357 215 °C

Wärmeformbeständigkeit A ISO 75 HDT/A (1,8 MPa) 207 °C

Wärmeformbeständigkeit B ISO 75 HDT/B (0,45 MPa) 214 °C

Max. Temperatur kurzzeitig 180 °C

Max. Temperatur dauernd 160 °C

Infohinweis von ( [www.kern.de] )

Das liegt alles so dicht bei einander, da brauchst du mehr als ein Wunder, um etwas brauchbares hinzubekommen.

Das hört sich an, als wühlst du in den Requisiten bei "Star Wars" rum

So nach dem Motto, ich hab einen i3, jetzt druck ich Alles, funzt das nich.

Game over. LG Didi

1-mal bearbeitet. Zuletzt am 06.12.18 06:48.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Nitro´s PPSU hochtemp drucker 06. December 2018 08:13 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Leute Leute,

Einer sagt 500 grad, der andere 215. Ich weiß nicht wo Ihr diese Informationen herhabt.

Laut datenblatt des Herstellers Solvay (Von dem das Filament ist) Liegt die Extrusionstemperatur bei 380-400 grad. Das ist ähnlich zu PEEK und ULTEM.

[www.solvayamshop.com]

PPSU ist gedacht dafür, bei 220°C autoklavenbeständig zu sein.

Die sachen von e3d sind nicht die Standard hotends, sondern der Kupfer heatblock, gedacht für hohe temperaturen, sowie die Nozzle X aus gehärtetem Stahl, welche bei über 400 grad noch ihre Härte behält und für Carbon PEEK und ähnliches gedacht ist.

Zum thema wasserkühlung ist pflicht, guck mal zu den kommerziellen systemen, da siehst du weit und breit keine wasserkühlung.

Sehr gut, dass alle genau das lesen, was ich schreibe.

Auch generell schön dass hier so viel Positivität herrscht. Aber das ist gut, es spornt mich an es den Hatern zu zeigen.

Ich drucke seit 2 jahren, meine Druckerflotte besteht in Reihenfolge der Aquisition aus einem CTC, einem Tevo Tornado, und einem Stratasys Dimension BST 768.

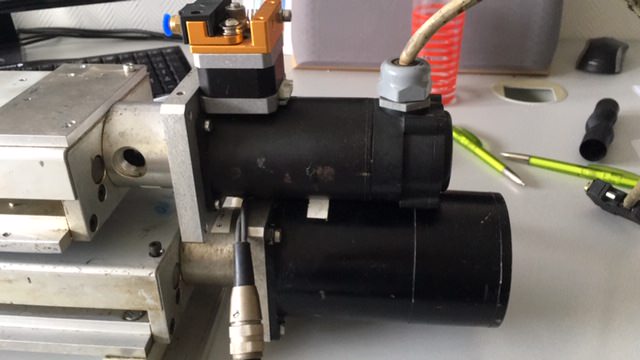

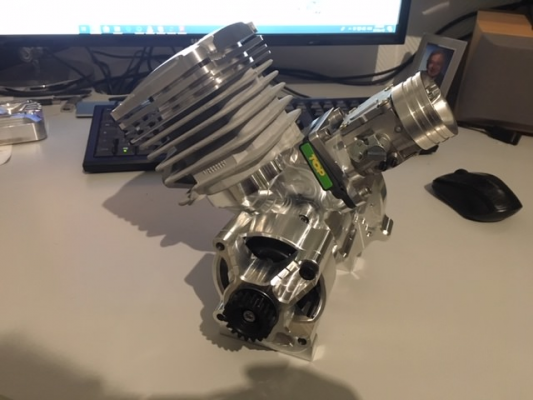

Mein Bisheriger Fokus lag auf Hochleistungs 2-takt motoren, so wie der hier.

Oder der hier

Die Abdeckung ist übrigens gedruckt. Alles andere an dem Motor ist allerdings gefräst.

1-mal bearbeitet. Zuletzt am 06.12.18 08:19.

Einer sagt 500 grad, der andere 215. Ich weiß nicht wo Ihr diese Informationen herhabt.

Laut datenblatt des Herstellers Solvay (Von dem das Filament ist) Liegt die Extrusionstemperatur bei 380-400 grad. Das ist ähnlich zu PEEK und ULTEM.

[www.solvayamshop.com]

PPSU ist gedacht dafür, bei 220°C autoklavenbeständig zu sein.

Die sachen von e3d sind nicht die Standard hotends, sondern der Kupfer heatblock, gedacht für hohe temperaturen, sowie die Nozzle X aus gehärtetem Stahl, welche bei über 400 grad noch ihre Härte behält und für Carbon PEEK und ähnliches gedacht ist.

Zum thema wasserkühlung ist pflicht, guck mal zu den kommerziellen systemen, da siehst du weit und breit keine wasserkühlung.

Sehr gut, dass alle genau das lesen, was ich schreibe.

Auch generell schön dass hier so viel Positivität herrscht. Aber das ist gut, es spornt mich an es den Hatern zu zeigen.

Ich drucke seit 2 jahren, meine Druckerflotte besteht in Reihenfolge der Aquisition aus einem CTC, einem Tevo Tornado, und einem Stratasys Dimension BST 768.

Mein Bisheriger Fokus lag auf Hochleistungs 2-takt motoren, so wie der hier.

Oder der hier

Die Abdeckung ist übrigens gedruckt. Alles andere an dem Motor ist allerdings gefräst.

1-mal bearbeitet. Zuletzt am 06.12.18 08:19.

|

Re: Nitro´s PPSU hochtemp drucker 06. December 2018 09:18 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Ok, wo meine Temp. Informationen herkommen habe ich in meinem Beitrag geschrieben (Kern.de) falls du es übersehen haben solltest.

Gerne nehmen wir auch Richtigstellungen entgegen um daraus unseren Wissensstatus aufzufrischen.

Das Infos zu deiner Person und deinen Erfahrungen und Maschinenpark erst nach und nach eintrudeln, lassen wir mal einfach so im Raum stehen.

Wenn man uns so Informatioen zukommen läßt, wie du es in deinem Eröffnungsbeitrag gemacht hast, müssen wir erst einmal davon ausgehen,

das es sich hier um einen "Neuling" auf dem Gebiet handelt.

LG Didi

1-mal bearbeitet. Zuletzt am 06.12.18 09:34.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Gerne nehmen wir auch Richtigstellungen entgegen um daraus unseren Wissensstatus aufzufrischen.

Das Infos zu deiner Person und deinen Erfahrungen und Maschinenpark erst nach und nach eintrudeln, lassen wir mal einfach so im Raum stehen.

Wenn man uns so Informatioen zukommen läßt, wie du es in deinem Eröffnungsbeitrag gemacht hast, müssen wir erst einmal davon ausgehen,

das es sich hier um einen "Neuling" auf dem Gebiet handelt.

LG Didi

1-mal bearbeitet. Zuletzt am 06.12.18 09:34.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Nitro´s PPSU hochtemp drucker 06. December 2018 14:30 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 820 |

Hey Max,

ich muss dem Didi da etwas Recht geben...

Im Groben ist es sinnig, sich erst einmal hier vorzustellen (Forum: Allgemeines). Das macht es uns wirklich einfacher, Deine Person einschätzen zu können. Das Forum hier hat sich in letzter Zeit etwas gewandelt und es sind sehr viele unerfahrene hier unterwegs, die gefährliches Halbwissen verbreiten. Also behandeln wir Dich wie einen Neuling, mit entsprechenden Ratschlägen, damit das Hobby nicht sofort frustrierend wird - natürlich stößt Dir das sauer auf, fühlst Dich ja wie ein Kleinkind behandelt. Nimm es uns nicht böse, wir meinen es ja nur gut.

Darum ist es um so besser, wenn jemand da zustößt, der mit Erfahrung und Wissen glänzen kann .

.

Trotzdem will ich den "BackBot" in Aktion sehen. Die letze geile Idee in der Richtung lief auf einen leeren Bierkasten hinaus, aber so ein richtig ranziger alter Ofen legt noch mal eine Schippe drauf .

.

Gruß

Julien

Wer rasiert mit mir KingKong? Der wichtigste Guide - Triffid Hunter's Calibration Guide

Drucker:

CoreXY in 2502x300 - geschlossen & beheizt für ABS - Duet2WiFi - Eigenbau Wasserkühlung

Eigenbau I3 - V6-Clon- Profilrahmen - Ramps 1.4 24V - TMC2208 - Simplify3D - Octoprint - Marlin 1.1.8

ich muss dem Didi da etwas Recht geben...

Im Groben ist es sinnig, sich erst einmal hier vorzustellen (Forum: Allgemeines). Das macht es uns wirklich einfacher, Deine Person einschätzen zu können. Das Forum hier hat sich in letzter Zeit etwas gewandelt und es sind sehr viele unerfahrene hier unterwegs, die gefährliches Halbwissen verbreiten. Also behandeln wir Dich wie einen Neuling, mit entsprechenden Ratschlägen, damit das Hobby nicht sofort frustrierend wird - natürlich stößt Dir das sauer auf, fühlst Dich ja wie ein Kleinkind behandelt. Nimm es uns nicht böse, wir meinen es ja nur gut.

Darum ist es um so besser, wenn jemand da zustößt, der mit Erfahrung und Wissen glänzen kann

.

.Trotzdem will ich den "BackBot" in Aktion sehen. Die letze geile Idee in der Richtung lief auf einen leeren Bierkasten hinaus, aber so ein richtig ranziger alter Ofen legt noch mal eine Schippe drauf

.

.Gruß

Julien

Wer rasiert mit mir KingKong? Der wichtigste Guide - Triffid Hunter's Calibration Guide

Drucker:

CoreXY in 2502x300 - geschlossen & beheizt für ABS - Duet2WiFi - Eigenbau Wasserkühlung

Eigenbau I3 - V6-Clon- Profilrahmen - Ramps 1.4 24V - TMC2208 - Simplify3D - Octoprint - Marlin 1.1.8

|

Anonymous User

Re: Nitro´s PPSU hochtemp drucker 06. December 2018 14:55 |

|

Re: Nitro´s PPSU hochtemp drucker 07. December 2018 03:09 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Noch Mal schnell ne Pizza, in einer Druckpause, zwischen schieben.

Aber nicht, das man bei längeren Drucken, verhungert.

Spaß beiseite.

Bei solchen Temperaturen bin ich raus. Aber ist abonniert.

Freue mich schon auf die ersten Fortschritte.

Aber die geplante Bau und Entwicklungszeit finde ich sagen wir Mal Sportlich. Da werden andere die "nur" einen fertigen Drucker anpassen müssen, die Nase vorn haben.

Gruß Michael

Aber nicht, das man bei längeren Drucken, verhungert.

Spaß beiseite.

Bei solchen Temperaturen bin ich raus. Aber ist abonniert.

Freue mich schon auf die ersten Fortschritte.

Aber die geplante Bau und Entwicklungszeit finde ich sagen wir Mal Sportlich. Da werden andere die "nur" einen fertigen Drucker anpassen müssen, die Nase vorn haben.

Gruß Michael

|

Re: Nitro´s PPSU hochtemp drucker 07. December 2018 10:16 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 40 |

Hallo Max,

ich finde das Projekt super, da ich aktuell ebenfalls mit einigen anderen Studenten einen Drucker in der / für die Uni plane.

Der soll, wenn möglich, auch einen isolierten/beheizten/geschlossenen Bauraum bekommen, um speziell die feuerfesten ABS-PC Blends zu drucken. Unser Ultimaker macht dabei wirklich keine gute Figur und hat mit den hohen Temperaturen durch das luftgekühlte Hotend stark zu kämpfen.

Aber wenn man dabei ist, etwas neues zu entwickeln kann man es auch gleich so auslegen, dass man evtl. PEEK/Ultem extrudiert bekommt ^^.

Hast du mal Überlegungen zum thermische Verzug bzw. Bimetalleffekt angestellt wenn man z.B. die Profilschienen aus Stahl auf Alu schraubt? An der Stelle bin ich gerade ziemlich am grübeln, wie man das schlau lösen kann. Bei einer angestrebten Bauraumtemperatur von 70-80°C ist die Ausdehnung schon recht groß.

Und wie zuvor schon von anderen beschrieben: ich vermute auch stark, dass ein luftgekühltes Hotend bei ~300-400°C in einem geschlossenem Raum grenzwertig wird.

Viele Grüße,

Patrick

1-mal bearbeitet. Zuletzt am 07.12.18 10:24.

ich finde das Projekt super, da ich aktuell ebenfalls mit einigen anderen Studenten einen Drucker in der / für die Uni plane.

Der soll, wenn möglich, auch einen isolierten/beheizten/geschlossenen Bauraum bekommen, um speziell die feuerfesten ABS-PC Blends zu drucken. Unser Ultimaker macht dabei wirklich keine gute Figur und hat mit den hohen Temperaturen durch das luftgekühlte Hotend stark zu kämpfen.

Aber wenn man dabei ist, etwas neues zu entwickeln kann man es auch gleich so auslegen, dass man evtl. PEEK/Ultem extrudiert bekommt ^^.

Hast du mal Überlegungen zum thermische Verzug bzw. Bimetalleffekt angestellt wenn man z.B. die Profilschienen aus Stahl auf Alu schraubt? An der Stelle bin ich gerade ziemlich am grübeln, wie man das schlau lösen kann. Bei einer angestrebten Bauraumtemperatur von 70-80°C ist die Ausdehnung schon recht groß.

Und wie zuvor schon von anderen beschrieben: ich vermute auch stark, dass ein luftgekühltes Hotend bei ~300-400°C in einem geschlossenem Raum grenzwertig wird.

Viele Grüße,

Patrick

1-mal bearbeitet. Zuletzt am 07.12.18 10:24.

|

Re: Nitro´s PPSU hochtemp drucker 07. December 2018 10:23 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 40 |

BTW: liegt der Motor da nur aus Spaß in dem RC-Chassis? Oder treibt das Höllenteil den Wagen wirklich an?

|

Re: Nitro´s PPSU hochtemp drucker 09. December 2018 16:58 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Hi Julien,Quote

ZipZap

Hey Max,

ich muss dem Didi da etwas Recht geben...

Im Groben ist es sinnig, sich erst einmal hier vorzustellen (Forum: Allgemeines). Das macht es uns wirklich einfacher, Deine Person einschätzen zu können. Das Forum hier hat sich in letzter Zeit etwas gewandelt und es sind sehr viele unerfahrene hier unterwegs, die gefährliches Halbwissen verbreiten. Also behandeln wir Dich wie einen Neuling, mit entsprechenden Ratschlägen, damit das Hobby nicht sofort frustrierend wird - natürlich stößt Dir das sauer auf, fühlst Dich ja wie ein Kleinkind behandelt. Nimm es uns nicht böse, wir meinen es ja nur gut.

Darum ist es um so besser, wenn jemand da zustößt, der mit Erfahrung und Wissen glänzen kann.

Trotzdem will ich den "BackBot" in Aktion sehen. Die letze geile Idee in der Richtung lief auf einen leeren Bierkasten hinaus, aber so ein richtig ranziger alter Ofen legt noch mal eine Schippe drauf.

Gruß

Julien

Okay ich geb ja zu, ich hätte noch etwas ausführlicher erklären können.

Ich hatte gehofft, dass ich Maschinenbaustudent bin, schürt etwas vertrauen.

Noch etwas zum Maschinenpark, ich bin im MakerSpace garching. Da haben wir alles was man sich vorstellen und wünschen kann, unter anderem lasercutter, ein Flow waterjet, eine Haas VF2 umd noch vieles anderes. (auch ein Bigrep one). Wer im München ist, aufjedenfall mal vorbeischauen, ist nur zu empfehlen. Da habe ich auch die Motoren gefertigt.

Zum Backofen, das schöne an denen ist dass die eine Keramikbeschichtung haben. Ich hab den komplett in alle einzelteile zerlegt und dann konnte man den richtig gut mit einer Stahlbürste schrubben. Alles was keine keramikbeschichtung hat wie zb der Rahmen werde ich Sandstrahlen und dann einfach Pulverbeschichten.

Die tür hab ich auch komplett auseinandergenommen, geputzt und neue ofendichtungen eingezogen. Also Sorry an alle, die einen Drucker auf basis eines ranzigen Ofen erwartet habt

Und nachdem man auch die innenseite der Doppelverglasung geputzt hat, kann man auch wieder durchsehen und bis auf den 80er look sieht dat wieder wie neu aus

1-mal bearbeitet. Zuletzt am 09.12.18 16:59.

|

Re: Nitro´s PPSU hochtemp drucker 09. December 2018 17:36 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Hallo Patrick, Vielen Dank für den Zuspruch!Quote

ThePaddington

Hallo Max,

ich finde das Projekt super, da ich aktuell ebenfalls mit einigen anderen Studenten einen Drucker in der / für die Uni plane.

Der soll, wenn möglich, auch einen isolierten/beheizten/geschlossenen Bauraum bekommen, um speziell die feuerfesten ABS-PC Blends zu drucken. Unser Ultimaker macht dabei wirklich keine gute Figur und hat mit den hohen Temperaturen durch das luftgekühlte Hotend stark zu kämpfen.

Aber wenn man dabei ist, etwas neues zu entwickeln kann man es auch gleich so auslegen, dass man evtl. PEEK/Ultem extrudiert bekommt ^^.

Hast du mal Überlegungen zum thermische Verzug bzw. Bimetalleffekt angestellt wenn man z.B. die Profilschienen aus Stahl auf Alu schraubt? An der Stelle bin ich gerade ziemlich am grübeln, wie man das schlau lösen kann. Bei einer angestrebten Bauraumtemperatur von 70-80°C ist die Ausdehnung schon recht groß.

Und wie zuvor schon von anderen beschrieben: ich vermute auch stark, dass ein luftgekühltes Hotend bei ~300-400°C in einem geschlossenem Raum grenzwertig wird.

Viele Grüße,

Patrick

Um den Thermischen Verzug mach ich mir keine sorgen, da ich vorhabe die gesamte gantry bei maximal wohlig-warmen 40° zu belassen. Das wird dadurch erreicht, dass diese Ofenkammer einen eigenen abgeschlossenen Raum darstellt und alles andere drumherum bildet eine art zweiten Rahmen. Die Hitze bleibt in der inneren kammer, diese ist mit nur 6 berührungspunkten an dem äußeren rahmen verbunden und leitet damit auch nicht so viel hitze ab.

Die gantry platte ist durch 30mm ofenisolierung abgekapselt und hat keine direkten verschraubungspunkte. Aber das wird noch klarer.

Das Hotend genauso, das bleibt in dem Ofen, Das Coldend ist allerdings überhalb dem isolator im kalten bereich! Wird aber auch noch klarer wenn es gebaut ist. Ist ähnlich zu dem Stratasys System. Dadurch kann ich die Temperaturen überschaubar behalten.

Grüße

Max

P.S.: Ja der Motor betreibt tatsächlich den Wagen, der ist von einem Kunden von mir.

Hier ein Video

[youtu.be]

1-mal bearbeitet. Zuletzt am 09.12.18 17:37.

|

Re: Nitro´s PPSU hochtemp drucker 17. December 2018 18:31 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

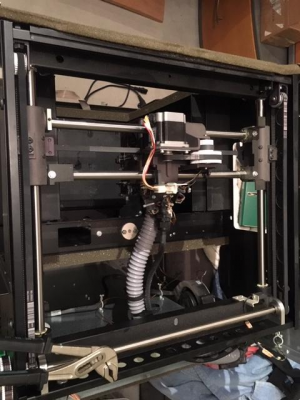

Ich hab noch ein paar sachen verändert, ich hab jetzt die alten stepper komplett weggelassen und benutze stattdessen für die Y achse einen 180 watt servo. Hier ist ein erster test

[www.youtube.com]

Betrieben wird der Drucker in zukunft mit zwei DeltaNetworks 12V 42A Netzteilen (Kann man im Video sehen) in Serie, welche zusammen dann 1000W haben. Das hat den Vorteil, dass ich, sollte es in Zukunft benötigt werden, auch ganz einfach 12V abzweigen kann.

Für die Z achse werde ich jetzt einen einfachen nema 17 mit einer 5:3 übersetzung nutzen. Damit hab ich mir die separate spannungsversorgung sowie die endstufen gespart. Zudem ist es jetzt oben auf der Platte einiges cleaner.

Zur Platte, Ich habe mich jetzt doch entschieden, eine 15mm alu platte zu nehmen statt der ursprünglichen 10mm. Diese ist auch schon unterwegs. Der grund ist dass ich dann auch die Gantry und viele anderen anbauteile aus dem Ausschnitt fertigen kann, der "rausgesägt" wird.

Wo ich mir noch nicht sicher bin, ist die Riemenspannung auf der Y achse. Es gibt da zwar fertige riemenhalter von mädler, die passen aber suboptimal. Vielleicht sollte ich die riffel direkt in die Y achse reinfräsen? Für Vorschläge wäre ich sehr dankbar.

Die 12mm Edelstahlstange sowie die Stehlager sind ebenfalls schon da.

DIe Z achse wird verbunden mit dem Bett über zwei Titanplatten, die ich auf ebay geschossen habe. Ist vielleicht nicht strikt nötig, aber es hat nur ca 10€ mehr gekostet als eine ähnliche Edelstahlplatte.

Das Bedleveling wird realisiert über drei schrauben in langlöchern, zwei vorne, eine hinten. Diese kann man dann hoch/runterschieben und festziehen, bis es passt. Wenn es dann passt, kann man dann noch in die drei restlichen löcher in der Mitte und gegenüber Schrauben drehen, damit sich das Bett auch ja nicht mehr bewegt. Das ist zwar ein wenig aufwendiger als 4 schrauben mit feder, aber man muss es dafür nur einmal machen.

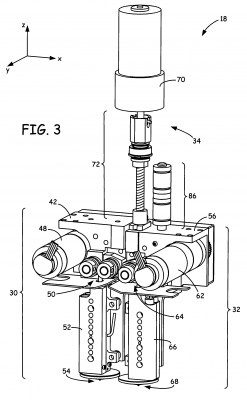

Zu dem beweglichen zweiten extruder, diesen würde ich gerne mit zwei Solenoids oder einem Schwingspulenaktuator auf und ab bewegen. Ich weiß nicht, wie schwierig es ist, das in die Duet Firmware mit aufzunehmen, aber ich werde es probieren. Allerdings ist dies keine Priorität, für die Competition brauche ich nur einen single extruder. Ich habe nur die Aufnahme für den zweiten extruder schonmal mit eingeplant. Um die genaue umsetzung werde ich mich später kümmern.

Hat schonmal jemand Solenoids über ein Reprap board angesteuert? Theoretisch sollte man das relativ einfach über ein Mosfet wie zb von Kanal der Bettheizung realisieren können.

Wenn noch jemand Tipps hat bitte gerne her damit.

Viele Grüße

Max

3-mal bearbeitet. Zuletzt am 17.12.18 18:47.

[www.youtube.com]

Betrieben wird der Drucker in zukunft mit zwei DeltaNetworks 12V 42A Netzteilen (Kann man im Video sehen) in Serie, welche zusammen dann 1000W haben. Das hat den Vorteil, dass ich, sollte es in Zukunft benötigt werden, auch ganz einfach 12V abzweigen kann.

Für die Z achse werde ich jetzt einen einfachen nema 17 mit einer 5:3 übersetzung nutzen. Damit hab ich mir die separate spannungsversorgung sowie die endstufen gespart. Zudem ist es jetzt oben auf der Platte einiges cleaner.

Zur Platte, Ich habe mich jetzt doch entschieden, eine 15mm alu platte zu nehmen statt der ursprünglichen 10mm. Diese ist auch schon unterwegs. Der grund ist dass ich dann auch die Gantry und viele anderen anbauteile aus dem Ausschnitt fertigen kann, der "rausgesägt" wird.

Wo ich mir noch nicht sicher bin, ist die Riemenspannung auf der Y achse. Es gibt da zwar fertige riemenhalter von mädler, die passen aber suboptimal. Vielleicht sollte ich die riffel direkt in die Y achse reinfräsen? Für Vorschläge wäre ich sehr dankbar.

Die 12mm Edelstahlstange sowie die Stehlager sind ebenfalls schon da.

DIe Z achse wird verbunden mit dem Bett über zwei Titanplatten, die ich auf ebay geschossen habe. Ist vielleicht nicht strikt nötig, aber es hat nur ca 10€ mehr gekostet als eine ähnliche Edelstahlplatte.

Das Bedleveling wird realisiert über drei schrauben in langlöchern, zwei vorne, eine hinten. Diese kann man dann hoch/runterschieben und festziehen, bis es passt. Wenn es dann passt, kann man dann noch in die drei restlichen löcher in der Mitte und gegenüber Schrauben drehen, damit sich das Bett auch ja nicht mehr bewegt. Das ist zwar ein wenig aufwendiger als 4 schrauben mit feder, aber man muss es dafür nur einmal machen.

Zu dem beweglichen zweiten extruder, diesen würde ich gerne mit zwei Solenoids oder einem Schwingspulenaktuator auf und ab bewegen. Ich weiß nicht, wie schwierig es ist, das in die Duet Firmware mit aufzunehmen, aber ich werde es probieren. Allerdings ist dies keine Priorität, für die Competition brauche ich nur einen single extruder. Ich habe nur die Aufnahme für den zweiten extruder schonmal mit eingeplant. Um die genaue umsetzung werde ich mich später kümmern.

Hat schonmal jemand Solenoids über ein Reprap board angesteuert? Theoretisch sollte man das relativ einfach über ein Mosfet wie zb von Kanal der Bettheizung realisieren können.

Wenn noch jemand Tipps hat bitte gerne her damit.

Viele Grüße

Max

3-mal bearbeitet. Zuletzt am 17.12.18 18:47.

|

Re: Nitro´s PPSU hochtemp drucker 17. December 2018 20:20 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Hi Max,

Bei dem Servo solltest du aber gefühlt die Untersetzung ein wenig reduzieren, nicht das du den Drucker da ausgebremmst wird.

Finde dieses Feature mit den Solenoids nett, aber eher als potenzielle Fehlerquelle.

Und Du solltest dich erstmal auf andere Dinge konzentrieren, aber das würde sich sicher von anderen etwas abheben.

Machen ließe sich das sicherlich, Wahrscheinlich sogar über den Slicer Stichwort Benutzerdefinierter GCode bei Werkzeugwechsel.

Bin mir da aber nicht sicher hab weder einen 2. Extruder noch diese Option je in Verwendung gehabt.

Wenns klappt würde ich vielleicht sogar beide Hotends damit ausstatten, so das sie immer abwechseln.

Irgendwo hatte ich auch mal schon gelesen das jemand sowas mal versucht oder gemacht hatte.

Gruß Michael

Bei dem Servo solltest du aber gefühlt die Untersetzung ein wenig reduzieren, nicht das du den Drucker da ausgebremmst wird.

Finde dieses Feature mit den Solenoids nett, aber eher als potenzielle Fehlerquelle.

Und Du solltest dich erstmal auf andere Dinge konzentrieren, aber das würde sich sicher von anderen etwas abheben.

Machen ließe sich das sicherlich, Wahrscheinlich sogar über den Slicer Stichwort Benutzerdefinierter GCode bei Werkzeugwechsel.

Bin mir da aber nicht sicher hab weder einen 2. Extruder noch diese Option je in Verwendung gehabt.

Wenns klappt würde ich vielleicht sogar beide Hotends damit ausstatten, so das sie immer abwechseln.

Irgendwo hatte ich auch mal schon gelesen das jemand sowas mal versucht oder gemacht hatte.

Gruß Michael

|

Re: Nitro´s PPSU hochtemp drucker 17. December 2018 20:51 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 57 |

|

Re: Nitro´s PPSU hochtemp drucker 17. December 2018 22:19 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Hi Michael,Quote

Michael K.

Hi Max,

Bei dem Servo solltest du aber gefühlt die Untersetzung ein wenig reduzieren, nicht das du den Drucker da ausgebremmst wird.

Finde dieses Feature mit den Solenoids nett, aber eher als potenzielle Fehlerquelle.

Und Du solltest dich erstmal auf andere Dinge konzentrieren, aber das würde sich sicher von anderen etwas abheben.

Machen ließe sich das sicherlich, Wahrscheinlich sogar über den Slicer Stichwort Benutzerdefinierter GCode bei Werkzeugwechsel.

Bin mir da aber nicht sicher hab weder einen 2. Extruder noch diese Option je in Verwendung gehabt.

Wenns klappt würde ich vielleicht sogar beide Hotends damit ausstatten, so das sie immer abwechseln.

Irgendwo hatte ich auch mal schon gelesen das jemand sowas mal versucht oder gemacht hatte.

Gruß Michael

Danke für deine Überlegungen.

Der Grund für die starke Übersetzung ist, dass Servos im vergleich zu Steppern derselben größenkategorie nicht so viel Drehmoment haben. Meiner hat 0.57 Nm- ein vergleichbarer Nema 23 hat ca. 2.4 Nm.

Dafür haben die Servos ihr maximales Drehmoment unverändert bis 2000 Rpm, während die Stepper schon bei 1000 RPM nur noch über 20% des Drehmomentes verfügen (ca)

Und keine sorge, mit der 20/72 übersetzung schafft die Y- Gantry bei den max. 3000 rpm des Servos 1389 mm/s.

Rein rechnerisch liegen durch die 0.57 Nm Drehmoment übersetzt 20/72 2,05 Nm an, was bei einem Zahnriemenradradius von 15.35mm eine Kraft von 133 N bedeutet, was die Gantry mit geschätzt 6 kg demnach mit 22,3 m/s² oder ca. 2.2g beschleunigen könnte.

Das ist auch der Grund warum ich 15mm Zahnriemen genommen habe. HTD 3M 9mm Neopren mit Glasfaser können max. 90 N ab, die HTD 5M 15mm können schon 312N, aber da man immer etwas Redundanz will, habe ich mich für HTD 5M 15mm Polyurethan mit Stahlseilen entschieden, die können 1268N. Es hätten auch die 10mm mit 780N getan, es gibt aber komischerweise nur 9mm Zahnriemenräder, und 10mm Riemen auf 15mm Rädern laufen zu lassen, ist auch nicht zu empfehlen.

Zu dem hebenden Support hotend, hast du recht das ist keine Priorität von mir. Ich habe es nur schonmal für die Zukunft bedacht, sollte ich Lust bekommen dort weiter zu entwickeln, dass ich nicht auf ein suboptimal aufgebautes System aufbauen muss.

Anheben muss man nur ein Hotend- Aus dem einfachen grund, dass man während das Modellmaterial druckt, die Supportdüse auf 2-3mm über den Niveau der Modelldüse anhebt. Wenn man dann zu Support switchen möchte, senkt man dann die Supportdüse auf ein niveau 2-3mm unterhalb der Modelldüse, und gleichzeitig senkt man die Z achse um 2-3mm ab, um zu verhindern, dass die Supportdüse mit dem Bauteil bekanntschaft macht.

Beim wechsel auf Modelldüse hebt man dann die Z achse wieder 2-3mm an.

Der zwei Vorteile des Anhebens beider Extruder würde darin liegen, dass man das Absenken der Z achse vermeiden könnte, und dass man theoretisch Z-hops darüber realisieren könnte.

Stratasys löst das Problem mit einer Rundführung und einer Gewindespindel zusammen mit einem DC motor und zwei anschlägen.

Der Nachteil ist, dass sie theoretisch mit dem Support langsamer drucken müssen, da dieser nicht so fest auf der Achse montiert ist und damit leichter schwingen kann. Praktisch ist das denen aber egal, da der Support eh aufgelöst wird.

ich will das auch über endanschläge machen, aber durch das benutzen einer Linearschiene denke ich habe ich einiges mehr an Stabilität.

Der Mojo hat ein ähnliches System wie ich es mir gedacht habe mit den Linearschienen und den Schwingspulenaktuatoren. Die lösen das aber nicht durch endanschläge, sondern durch die Eigenschaft der Schwingspulen, je mehr einzuleiten, desto mehr Strom gegeben wird. Umgekehrt können diese auch als Sensoren benutzt werden, indem sie Spannungsunterschiede feststellen beim Auftreffen auf der Oberfläche (zum vermessen).

Dadurch wird eine Autokalibrierung möglich bzw einfacher, sowie pfeilschnelle retracts. Nachteil ist, dass es nicht so einfach ist, schwingspulen mit dieser nötigen präzision anzusteuern, zudem sind diese sehr teuer. Solenoids mit anschlägen wäre hier die einfachere alternative.

|

Re: Nitro´s PPSU hochtemp drucker 19. December 2018 15:12 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

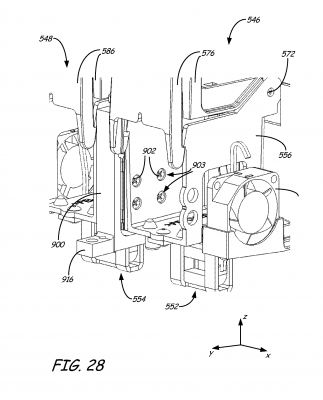

Habe heute meine Pulleys und Zahnriemen bekommen, sowie auch den thermischen Isolator und die Edelstahlplatten.

Die Aluplatte ist auch schon angekommen.

Morgen werde ich die ersten teile mal machen. Ich muss ja noch die ganzen pulleys ausbohren und mit Madenschrauben versehen. Dafür habe ich mir extra madenschrauben mit Schneidring besorgt.

Die Aluplatte ist auch schon angekommen.

Morgen werde ich die ersten teile mal machen. Ich muss ja noch die ganzen pulleys ausbohren und mit Madenschrauben versehen. Dafür habe ich mir extra madenschrauben mit Schneidring besorgt.

|

Re: Nitro´s PPSU hochtemp drucker 21. December 2018 17:43 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

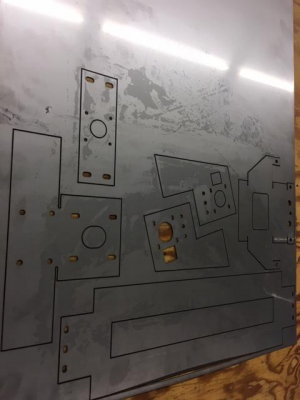

Habe heute die Platte gefräst. Ich wollte sie erst mit dem Waterjet machen, aber bis ich die ganzen gewinde mit der Hand geschnitten hätte, hab ich das schon längst gespannt, gefräst, gebohrt und gewinde geschnitten.

Dann hab ich noch die Pulleys ausgedreht auf die korrekten wellen durchmesser. Davon hab ich leider kein bild.

Dann hab ich noch die zwei Gewinde für die Madenschrauben im Abstand von 60° geschnitten. Dafür hab ich einen teileapparat auf der manuellen fräse benutzt, das gibt akkuratere ergebnisse.

Schonmal grobes zusammenstecken. Die folie kommt ab, wenn alles perfekt ist.

1-mal bearbeitet. Zuletzt am 21.12.18 18:22.

Dann hab ich noch die Pulleys ausgedreht auf die korrekten wellen durchmesser. Davon hab ich leider kein bild.

Dann hab ich noch die zwei Gewinde für die Madenschrauben im Abstand von 60° geschnitten. Dafür hab ich einen teileapparat auf der manuellen fräse benutzt, das gibt akkuratere ergebnisse.

Schonmal grobes zusammenstecken. Die folie kommt ab, wenn alles perfekt ist.

1-mal bearbeitet. Zuletzt am 21.12.18 18:22.

|

Re: Nitro´s PPSU hochtemp drucker 22. December 2018 06:23 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 57 |

Quote

ThePaddington

Hallo Max,

...........Hast du mal Überlegungen zum thermische Verzug bzw. Bimetalleffekt angestellt wenn man z.B. die Profilschienen aus Stahl auf Alu schraubt? An der Stelle bin ich gerade ziemlich am grübeln, wie man das schlau lösen kann. Bei einer angestrebten Bauraumtemperatur von 70-80°C ist die Ausdehnung schon recht groß.

...................

Viele Grüße,

Patrick

Genau dies ist auch für mich eine Frage und ich habe zwar Alu Linearführungen gefunden, doch ist auch die kleinste Version dieser im Vergleich zu den HiWin noch ein wahres Monster.

|

Re: Nitro´s PPSU hochtemp drucker 22. December 2018 06:32 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 57 |

Hmm....

da bin ich aber gespannt, was dabei raus kommt, weil ich da viele Parallelen zu meinem Projekt zu erkennen glaube. Lediglich die Druckplattform welche bei Dir (wenn ich nix falsch interpretiere) nur an einer Seite der Z-Achse geführt wird macht mir als nicht Profi doch etwas Bedenken. Und die Schlitten scheinen auch nicht kleiner zu sein als die bis jetzt bei mir zur Frage stehenden Modelle mit Alu Schiene. (Alu Lineartechnik) Und von daher bin ich mal gespannt, wie das bei Dir funzen wird.

da bin ich aber gespannt, was dabei raus kommt, weil ich da viele Parallelen zu meinem Projekt zu erkennen glaube. Lediglich die Druckplattform welche bei Dir (wenn ich nix falsch interpretiere) nur an einer Seite der Z-Achse geführt wird macht mir als nicht Profi doch etwas Bedenken. Und die Schlitten scheinen auch nicht kleiner zu sein als die bis jetzt bei mir zur Frage stehenden Modelle mit Alu Schiene. (Alu Lineartechnik) Und von daher bin ich mal gespannt, wie das bei Dir funzen wird.

|

Anonymous User

Re: Nitro´s PPSU hochtemp drucker 22. December 2018 06:51 |

|

Re: Nitro´s PPSU hochtemp drucker 22. December 2018 07:11 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Da stellt sich mir aber eine Frage. In jedem Linearlager sind Kunststoffführungen verbaut. wie viel Temperatur hält der Kunststoff eigentlich aus.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: Nitro´s PPSU hochtemp drucker 22. December 2018 13:45 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 4 |

|

Re: Nitro´s PPSU hochtemp drucker 22. December 2018 18:27 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Quote

MachWas

Quote

ThePaddington

Hallo Max,

...........Hast du mal Überlegungen zum thermische Verzug bzw. Bimetalleffekt angestellt wenn man z.B. die Profilschienen aus Stahl auf Alu schraubt? An der Stelle bin ich gerade ziemlich am grübeln, wie man das schlau lösen kann. Bei einer angestrebten Bauraumtemperatur von 70-80°C ist die Ausdehnung schon recht groß.

...................

Viele Grüße,

Patrick

Genau dies ist auch für mich eine Frage und ich habe zwar Alu Linearführungen gefunden, doch ist auch die kleinste Version dieser im Vergleich zu den HiWin noch ein wahres Monster.

Du denkst in die falsche richtung, du solltest nicht die Linearführungen aus Alu machen wollen, sondern dein Gestell aus Stahl

Die Alu führungen sind deswegen größer, da diese eine vielfach geringere festigkeit haben und mehr oberfläche brauchen, um eine ähnliche Traglast aufweisen zu können.

Quote

MachWas

Hmm....

da bin ich aber gespannt, was dabei raus kommt, weil ich da viele Parallelen zu meinem Projekt zu erkennen glaube. Lediglich die Druckplattform welche bei Dir (wenn ich nix falsch interpretiere) nur an einer Seite der Z-Achse geführt wird macht mir als nicht Profi doch etwas Bedenken. Und die Schlitten scheinen auch nicht kleiner zu sein als die bis jetzt bei mir zur Frage stehenden Modelle mit Alu Schiene. (Alu Lineartechnik) Und von daher bin ich mal gespannt, wie das bei Dir funzen wird.

Ideal wären 2 gewesen, da geb ich dir recht, aber ich hab die Führung so ausgewählt, dass sie die 2:1 und 5:1 Regel einhält, also wird es funktionieren. Zwei würden einfach nicht in den Rahmen passen vom platz her.

Quote

anwofis

Sieht sehr interessant aus dein Projekt

Mal etwas Anderes als die "PLA-Drucker"

Mal eine grundlegende Frage:

Wie schließt man Industrie-Servos an eine Reprap-Elektronik an?

Haben die Treiber dazu auch Schritt, Richtung und Enable? Ich hab' mal gehört die gehen mit 0-10 V.

Danke!

Das ist richtig, servos laufen standardmäßig mit analogen +-10V signalen. Das liegt daran, dass diese sich leicht mit einem PID regler in systeme integrieren lassen ( die meist sowieso von beginn an entwickelt werden )

Da gibts von verschiedenen Herstellern converter karten, die das Step/dir signal in ein +-10V signal umändern können.

Dieser servo hat aber schon eine Step/dir schnittstelle eingebaut, das spart etwas arbeit.

Quote

Fridi

Da stellt sich mir aber eine Frage. In jedem Linearlager sind Kunststoffführungen verbaut. wie viel Temperatur hält der Kunststoff eigentlich aus.

Warum fragst du? Ist eigentlich unwichtig, da die eh nicht mit Hitze in Kontakt kommen.

1-mal bearbeitet. Zuletzt am 22.12.18 18:29.

|

Re: Nitro´s PPSU hochtemp drucker 22. December 2018 18:39 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

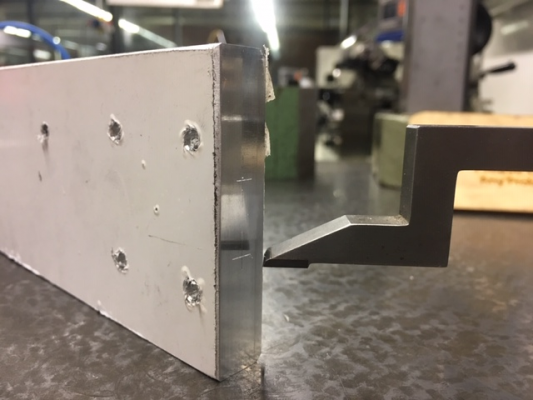

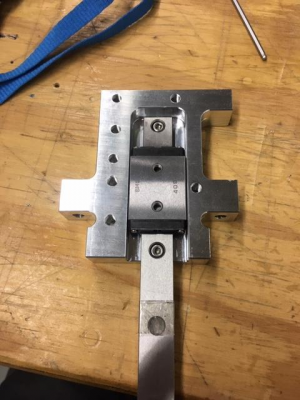

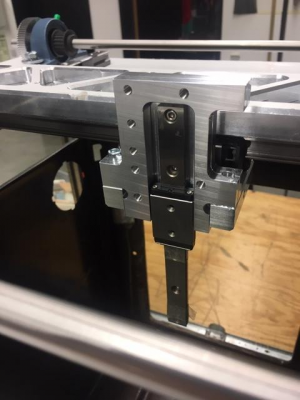

Heute hab ich den Rest gefräst.

Schonmal so fancy riemenhalter gesehen?

Die X achse war leider etwas zu lang um die Bohrungen mit der CNC reinzumachen, also altmodisch anreißen, körnen und auf der Standbohrmaschine

Damit es aber nicht zu professionell aussieht, hab ich den oberen Teil des riemenhalters aus ein paar reststücken gemacht.

Das hier hat nochmal weh getan. Musste die gute führung kürzen, für die X achse

Die führung für den support extruder muss ich auch noch kürzen, Mach ich aber dann wenn ich weiß wie die extruder sitzen. Die halter dafür hab ich auch noch nicht gemacht, weil die teile von e3d noch nicht da sind.

Morgen gehts weiter.

Peace

Max

Schonmal so fancy riemenhalter gesehen?

Die X achse war leider etwas zu lang um die Bohrungen mit der CNC reinzumachen, also altmodisch anreißen, körnen und auf der Standbohrmaschine

Damit es aber nicht zu professionell aussieht, hab ich den oberen Teil des riemenhalters aus ein paar reststücken gemacht.

Das hier hat nochmal weh getan. Musste die gute führung kürzen, für die X achse

Die führung für den support extruder muss ich auch noch kürzen, Mach ich aber dann wenn ich weiß wie die extruder sitzen. Die halter dafür hab ich auch noch nicht gemacht, weil die teile von e3d noch nicht da sind.

Morgen gehts weiter.

Peace

Max

|

Re: Nitro´s PPSU hochtemp drucker 23. December 2018 07:40 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 57 |

Geiles Teil und so ne CNC plus das Wissen um die zu bedienen geben einem eben schon ganz andere Möglichkeiten. ;-)

Aber Rahmen aus Stahl kommt bei mir nicht in Frage, da bei mir nach dem Schweissen dann eher der Turm von Pisa als ein Druckergehäuse entstehen würde und Stahlplatten kann ich mit meiner CNC auch ned bearbeiten. Also muss ich entweder eine Lösung finden um doch noch HiWin verwenden zu können, oder eben die Alu Profilführungen verwenden da ich so wie auch bei Deiner Konstruktion oben und unten eine vernünftige Aluplatte haben will. Und natürlich könnte man das Gehäuse dann auch mit Schrauben zusammenbringen, was aber nichts daran ändern würde, dass ich dies dann nicht mehr selbst machen könnte. Sprich: es würde dann nicht mehr in unserem Budget liegen....

Aber Rahmen aus Stahl kommt bei mir nicht in Frage, da bei mir nach dem Schweissen dann eher der Turm von Pisa als ein Druckergehäuse entstehen würde und Stahlplatten kann ich mit meiner CNC auch ned bearbeiten. Also muss ich entweder eine Lösung finden um doch noch HiWin verwenden zu können, oder eben die Alu Profilführungen verwenden da ich so wie auch bei Deiner Konstruktion oben und unten eine vernünftige Aluplatte haben will. Und natürlich könnte man das Gehäuse dann auch mit Schrauben zusammenbringen, was aber nichts daran ändern würde, dass ich dies dann nicht mehr selbst machen könnte. Sprich: es würde dann nicht mehr in unserem Budget liegen....

|

Re: Nitro´s PPSU hochtemp drucker 23. December 2018 18:07 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Danke!Quote

MachWas

Geiles Teil und so ne CNC plus das Wissen um die zu bedienen geben einem eben schon ganz andere Möglichkeiten. ;-)

Aber Rahmen aus Stahl kommt bei mir nicht in Frage, da bei mir nach dem Schweissen dann eher der Turm von Pisa als ein Druckergehäuse entstehen würde und Stahlplatten kann ich mit meiner CNC auch ned bearbeiten. Also muss ich entweder eine Lösung finden um doch noch HiWin verwenden zu können, oder eben die Alu Profilführungen verwenden da ich so wie auch bei Deiner Konstruktion oben und unten eine vernünftige Aluplatte haben will. Und natürlich könnte man das Gehäuse dann auch mit Schrauben zusammenbringen, was aber nichts daran ändern würde, dass ich dies dann nicht mehr selbst machen könnte. Sprich: es würde dann nicht mehr in unserem Budget liegen....

Ja da hast du definitiv recht, macht viele möglichkeiten frei. Im Grunde kann die Haas von uns nicht so viel mehr als zb, die Hobbymaschine die du hast, sie kann es einfach nur schneller. Aber stahl ist auch möglich, ja.

Du musst nicht unbedingt eine Schweißkonstruktion haben. Und wenn doch, kannst du sie doch sogar planfräsen. Dafür hat deine fräse wahrscheinlich sogar mehr verfahrweg als meine, ich musste für die gantry platte schon umspannen, da ich nur 762x406 habe. (Platte hat 615x535)

Du kannst dir aber auch zb. Bleche lasern lassen. Korrekt konstruiert sind blechkonstruktionen abartig steif.

Zum beispiel der Stratasys Dimension 768 den ich privat habe, besteht auch komplett aus einer Biegeblechkonstruktion.

Mich wundert tatsächlich, dass nicht mehr Hersteller im günstigen Segment drucker aus Biegeblech oder Stanzblech herstellen, da dies sogar günstiger als Acryl ist und auch schneller geschnitten werden kann.

Apropos blech, ich habe heute auch ein großteil meiner Bleche zurecht "geschnitten". Zum biegen bin ich leider nicht mehr gekommen.

|

Re: Nitro´s PPSU hochtemp drucker 28. December 2018 05:06 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 183 |

Servus Max,

ich hätte noch ein paar Denkanstösse für Dein Hotend, hast du Dir schon mal die Titanium.Alloy (TC4) Heatbreaks angeschaut, bei den Hotendüsen sind zwischenzeitlich Dutzende für den E3D auch als "tungsten carbide nozzle" erhätlich.

Oder mal evtl. testen einen keramischen Inliner ins TC4 Heatbreak einzubauen (vorzugweise sollte diese dann im 60 Grad Winkel angefasst sein). Es gibt mittlerweile 50 Watt bzw. 60 Watt Heizelemente, wobei mir nur 50W für einen Temperaturbereich aufgefallen sind. Ich würde den PT100 evtl. gegen thermcouple Element mit vorgeschalteter Elektronik tauschen um eine präzisere Temperatur Überwachung, bzw. Auflösung hinzubekommen. Ich denke das ist bei dem

Material und den Temperaturbereichen in denen duch Dich bewegst sehr wichtig.

Für spezielle Hotendteile (Inliner, Düsen) wäre dies evtl. richtige Adresse [www.ceramtec.de], die Interessanten Werkstoffe lauten Nichtoxidkeramik, wie Siliciumcarbid (SiSiC/SSiC) , Aluminiumnitrid (AlN) und Siliziumnitrid (Si3N4)

Grüße

Josef

2-mal bearbeitet. Zuletzt am 28.12.18 05:13.

ich hätte noch ein paar Denkanstösse für Dein Hotend, hast du Dir schon mal die Titanium.Alloy (TC4) Heatbreaks angeschaut, bei den Hotendüsen sind zwischenzeitlich Dutzende für den E3D auch als "tungsten carbide nozzle" erhätlich.

Oder mal evtl. testen einen keramischen Inliner ins TC4 Heatbreak einzubauen (vorzugweise sollte diese dann im 60 Grad Winkel angefasst sein). Es gibt mittlerweile 50 Watt bzw. 60 Watt Heizelemente, wobei mir nur 50W für einen Temperaturbereich aufgefallen sind. Ich würde den PT100 evtl. gegen thermcouple Element mit vorgeschalteter Elektronik tauschen um eine präzisere Temperatur Überwachung, bzw. Auflösung hinzubekommen. Ich denke das ist bei dem

Material und den Temperaturbereichen in denen duch Dich bewegst sehr wichtig.

Für spezielle Hotendteile (Inliner, Düsen) wäre dies evtl. richtige Adresse [www.ceramtec.de], die Interessanten Werkstoffe lauten Nichtoxidkeramik, wie Siliciumcarbid (SiSiC/SSiC) , Aluminiumnitrid (AlN) und Siliziumnitrid (Si3N4)

Grüße

Josef

2-mal bearbeitet. Zuletzt am 28.12.18 05:13.

|

Re: Nitro´s PPSU hochtemp drucker 28. December 2018 18:58 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Hi Josef,

Danke für die Tipps!

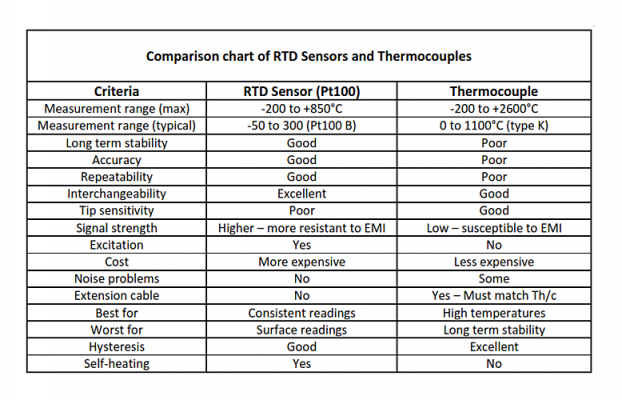

Bei der Wahl zwischen PT100 und Typ K thermocouple hab ich lange und gründlich recherchiert. Beide sind unterstützt und werden auch für das Duet verkauft. Ich habe mich dann aber letztlich für die PT100 entschieden aufgrund der besseren Temperaturgenauigkeit, der langzeitstabilität, der höheren Signalstärke und Störungsunanfälligkeit und aufgrund der Einfachheit, mit der man die Kabel verlängern kann.

Der einzige wirkliche Vorteil der Thermocouples ist dass sie bis 1100 grad gehen statt "nur" bis 850 (Mehr als 450 wird eh nicht gebraucht) und dass sie schneller die Temperatur aktualisieren.

Hier nochmal die Vor/Nachteile aufgelistet die ich gefunden habe

Heatbreaks aus Titan habe ich schon, und zwar von RS präzision.

Danke für den Tipp mit den Carbide nozzles, guck ich mir mal an. Ich hab mich aber erstmal für die Stahlvariante entschieden, da Wolframkarbid staub unter umständen Giftig ist.

Für ein Link zu den 50/60W heizelementen wäre ich dankbar, da habe ich mich noch nicht entschieden. Ich habe bis jetzt aber mit Heizelementen von Maxiwatt gute Erfahrungen gemacht.

Mit Ceramtec hatte ich ab und zu über die Firma schon zu tun- aber ich denke für Loszahl 1 oder 2 machen die nichts leider.

Ich hab auch leider keine möglichkeiten, die Keramikwerkstoffe zu bearbeiten, da bräuchte man einen Schleifautomaten.

Ich habe aber mal überlegt, interessant wäre es, das Hotend bzw den heatblock aus Silber zu machen. Das hat nochmal einen höheren Leitkoeffizienten als Kupfer und ist auch nicht so übermäßig teuer (ca. 0,35€ pro gramm) , und man bräuchte auch nicht so viel für einen Heatblock.

Fräsen könnte man es auch noch ganz gut.

Danke für die Tipps!

Bei der Wahl zwischen PT100 und Typ K thermocouple hab ich lange und gründlich recherchiert. Beide sind unterstützt und werden auch für das Duet verkauft. Ich habe mich dann aber letztlich für die PT100 entschieden aufgrund der besseren Temperaturgenauigkeit, der langzeitstabilität, der höheren Signalstärke und Störungsunanfälligkeit und aufgrund der Einfachheit, mit der man die Kabel verlängern kann.

Der einzige wirkliche Vorteil der Thermocouples ist dass sie bis 1100 grad gehen statt "nur" bis 850 (Mehr als 450 wird eh nicht gebraucht) und dass sie schneller die Temperatur aktualisieren.

Hier nochmal die Vor/Nachteile aufgelistet die ich gefunden habe

Heatbreaks aus Titan habe ich schon, und zwar von RS präzision.

Danke für den Tipp mit den Carbide nozzles, guck ich mir mal an. Ich hab mich aber erstmal für die Stahlvariante entschieden, da Wolframkarbid staub unter umständen Giftig ist.

Für ein Link zu den 50/60W heizelementen wäre ich dankbar, da habe ich mich noch nicht entschieden. Ich habe bis jetzt aber mit Heizelementen von Maxiwatt gute Erfahrungen gemacht.

Mit Ceramtec hatte ich ab und zu über die Firma schon zu tun- aber ich denke für Loszahl 1 oder 2 machen die nichts leider.

Ich hab auch leider keine möglichkeiten, die Keramikwerkstoffe zu bearbeiten, da bräuchte man einen Schleifautomaten.

Ich habe aber mal überlegt, interessant wäre es, das Hotend bzw den heatblock aus Silber zu machen. Das hat nochmal einen höheren Leitkoeffizienten als Kupfer und ist auch nicht so übermäßig teuer (ca. 0,35€ pro gramm) , und man bräuchte auch nicht so viel für einen Heatblock.

Fräsen könnte man es auch noch ganz gut.

|

Re: Nitro´s PPSU hochtemp drucker 29. December 2018 04:01 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 57 |

Stahlblech hat seine Vorteile, da gebe ich Dir absolut recht und in meinem Fall hätte dies sogar den Vorteil ohne Bedenken HiWin Profilführungen verwenden zu können. Was ich mich bei der aktuell angedachten Konstruktion wegen der unterschiedlichen Wärmeausdehnung nicht getraue. Mein Wissen um eine Stahlprofilschiene so auf ne Aluplatte zu montieren ganz einfach nicht ausreichend ist und wenn jeder wieder etwas anderes erzählt so schafft dies auch keine Sicherheit wem nun vertrauen.

Aber ich hänge schon an einem Konstrukt mit einer dicken Aluplatte unten und einer oben fest und dies weil:

Erstens gibt das schön Gewicht, zweitens glaube ich damit den Drucker für Servicearbeiten und Reparaturen zugänglicher zu gestalten. Ich habe aktuell zwei C-Bot Drucker mit Stahlblechgehäuse und im Prinzip bin ich vor allem mit dem Einfarbendrucker sehr zufrieden, ausser eben mit der Zugänglichkeit Dritens macht mir die aktuell geplante Konstruktion es möglich das Meiste selbst zu machen. Was bei Stahlblech unmöglich ist und ich muss Dir kaum beibringen, dass auch Biegen eine Kunst für sich ist. ;-)

Zudem muss ich den vielen Pessimisten welche glauben nur ein Ingenieur mit unendlicher Erfahrung im 3D Druck sei in der Lage einen wirklich guten Drucker zu bauen, auch bedingt recht geben. Und ich bin zwar nicht in der Lage die Dimensionierung der Rahmenbauteile zu berechnen, aber ich bin sehr wohl in der Lage einzuschätzen, was auf jeden Fall überdimensioniert sein wird. Also baue ich mir den Rahmen ganz einfach so, dass der sicherlich überdimensioniert ist und bin somit auf der sicheren Seite was Verbindungsfestigkeit und Gewicht angeht. Ebenso wie ich auch darauf achte alles so montieren zu können, dass auch die Präzision bereits schon durch die Endmontage vorgegeben ist. Womit ich glaube bereits zwei der belangreichsten Faktoren erfüllt zu haben und ich damit "nur noch" dem Problem mit dem Gewicht des Druckkopfes und der X Achse zu kämpfen habe. Und leider auch noch mit der Heizplatte welche mir aktuell doch recht Kopfzerbrechen bereitet, da ich nicht weiss, was ich da bei einer builld Flache von 300-400x500 als Heizelement nehmen könnte/sollte.

P.s.

Deine Konstruktion hat mir auch Anregungen gebracht, da ich vorgesehen hatte die Profilschienen untern zu montieren. Aber nun werde ich diese wohl auch so wie Du oben montieren, was die Zugänglichkeit gleich um einiges besser machen wird und ich nun froh bin, mit meinem Drucker noch nicht weiter gekommen zu sein. Zudem sehe ich nun mit der Vorgehensweise auch Lösungen für das Raumproblem (Breite x Tiefe Raumbedarf vom Drucker) mit welchem sich meine Gedanken beschäftigt haben.Denn für die zwei Druckköpfe ein stärkerer Stepper links und einer rechts, das frisst dann so wie von mir zuerst angedacht doch ganz schön viel Platz....;-)

1-mal bearbeitet. Zuletzt am 29.12.18 04:11.

Aber ich hänge schon an einem Konstrukt mit einer dicken Aluplatte unten und einer oben fest und dies weil:

Erstens gibt das schön Gewicht, zweitens glaube ich damit den Drucker für Servicearbeiten und Reparaturen zugänglicher zu gestalten. Ich habe aktuell zwei C-Bot Drucker mit Stahlblechgehäuse und im Prinzip bin ich vor allem mit dem Einfarbendrucker sehr zufrieden, ausser eben mit der Zugänglichkeit Dritens macht mir die aktuell geplante Konstruktion es möglich das Meiste selbst zu machen. Was bei Stahlblech unmöglich ist und ich muss Dir kaum beibringen, dass auch Biegen eine Kunst für sich ist. ;-)

Zudem muss ich den vielen Pessimisten welche glauben nur ein Ingenieur mit unendlicher Erfahrung im 3D Druck sei in der Lage einen wirklich guten Drucker zu bauen, auch bedingt recht geben. Und ich bin zwar nicht in der Lage die Dimensionierung der Rahmenbauteile zu berechnen, aber ich bin sehr wohl in der Lage einzuschätzen, was auf jeden Fall überdimensioniert sein wird. Also baue ich mir den Rahmen ganz einfach so, dass der sicherlich überdimensioniert ist und bin somit auf der sicheren Seite was Verbindungsfestigkeit und Gewicht angeht. Ebenso wie ich auch darauf achte alles so montieren zu können, dass auch die Präzision bereits schon durch die Endmontage vorgegeben ist. Womit ich glaube bereits zwei der belangreichsten Faktoren erfüllt zu haben und ich damit "nur noch" dem Problem mit dem Gewicht des Druckkopfes und der X Achse zu kämpfen habe. Und leider auch noch mit der Heizplatte welche mir aktuell doch recht Kopfzerbrechen bereitet, da ich nicht weiss, was ich da bei einer builld Flache von 300-400x500 als Heizelement nehmen könnte/sollte.

P.s.

Deine Konstruktion hat mir auch Anregungen gebracht, da ich vorgesehen hatte die Profilschienen untern zu montieren. Aber nun werde ich diese wohl auch so wie Du oben montieren, was die Zugänglichkeit gleich um einiges besser machen wird und ich nun froh bin, mit meinem Drucker noch nicht weiter gekommen zu sein. Zudem sehe ich nun mit der Vorgehensweise auch Lösungen für das Raumproblem (Breite x Tiefe Raumbedarf vom Drucker) mit welchem sich meine Gedanken beschäftigt haben.Denn für die zwei Druckköpfe ein stärkerer Stepper links und einer rechts, das frisst dann so wie von mir zuerst angedacht doch ganz schön viel Platz....;-)

1-mal bearbeitet. Zuletzt am 29.12.18 04:11.

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.