HexMax

geschrieben von Glatzemann

|

Re: HexMax 12. February 2016 01:17 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Quote

Glatzemann

Wird da die Geschwindigkeit dynamisch angepasst, je nach freier Rechenzeit?

Nein, da wird die Geschwindigkeit gefahren die du angibst. Aber David hat die Firmware in dem Bereich soweit optimiert dass das gut funktioniert. Allerdings schafft nen Duet, was soweit ich weiß schneller läuft als nen Arduino Due, auch nur in etwa 100.000 Schritte pro Sekunde. Aber für 1/32 µ-Steps sollte das reichen. Wie schnell das also auf nem RADDS läuft müsste getestet werden.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: HexMax 14. February 2016 04:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

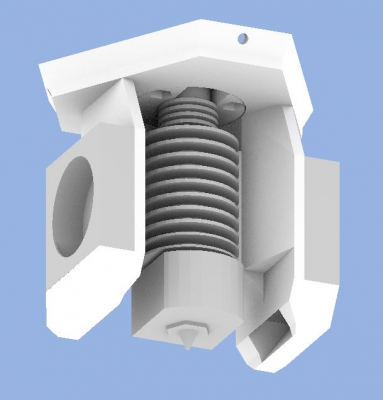

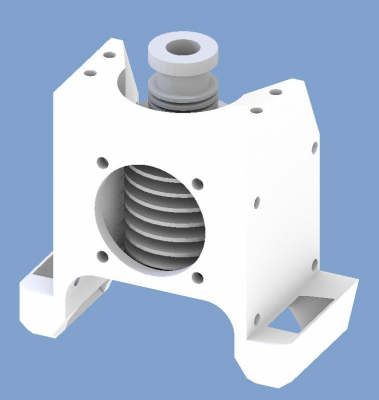

Beim letzten Entwurf ist mir ein peinlicher Fehler passiert, der mir leider erst aufgefallen ist, nachdem ich die Teile gedruckt hatte und montieren wollte... Der Platz um den Heizblock herum reicht nicht aus um die Kabel von Thermistor und insbesondere der Heizpatrone unterzubringen :-( Das fällt zwar eigentlich im Modell sofort auf, aber manchmal übersieht man ja gerade solch kleine Details, wenn man länger damit arbeitet.

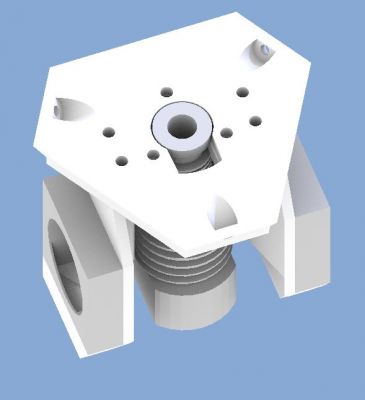

Ich habe daher ein komplett neues Fan Duct entworfen, daß sich allerdings an Toolson's Design orientiert. Herausgekommen ist dabei folgendes:

Diesmal werde ich mir das nochmal sehr genau ansehen, bevor ich das wieder auf den Drucker werfe ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe daher ein komplett neues Fan Duct entworfen, daß sich allerdings an Toolson's Design orientiert. Herausgekommen ist dabei folgendes:

Diesmal werde ich mir das nochmal sehr genau ansehen, bevor ich das wieder auf den Drucker werfe ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 14. February 2016 05:52 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

Moin,

vergiss nicht irgendetwas vorzusehen woran du gerade die Heizkabel anstrapsen kanns. Hin- und Herbiegen mögen die garnicht.

Mir ist auch schon eins an der Heizpatrone abgebrochen.

Grüße

Sascha

P.S. sieht toll aus dein Hexmax

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

vergiss nicht irgendetwas vorzusehen woran du gerade die Heizkabel anstrapsen kanns. Hin- und Herbiegen mögen die garnicht.

Mir ist auch schon eins an der Heizpatrone abgebrochen.

Grüße

Sascha

P.S. sieht toll aus dein Hexmax

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

|

Re: HexMax 14. February 2016 14:30 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

|

Re: HexMax 14. February 2016 14:37 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich nutze die 3510er mit 5V von Toolson.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 15. February 2016 05:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 309 |

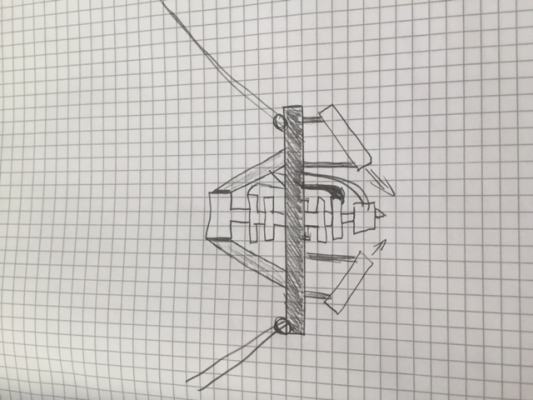

Wenn du schon die Lüfter so weit unten hast.

Wäre es nicht sinnvoll den Kühler noch ein bischen abzustützen ? Ich finde die Hebelwirkung relativ hoch für den Groovmount.

Oder die Lüfter weiter oben setzen und nur die Luftführung nach unten.

Ich stelle mir eher ein Konstrukt for wo das Hotend an den Finnen komplett geführt wird, es mehr mittig gehalten wird und der Lüfter zum Kühlen auch ein kleiner Radiator ist. Somit kann der oberhalb sitzen.

Somit würde sich die Masse zum Mittelpunkt verlagern. das würde die Magnete deutlich entlasten.

Nimm mal nen Stift unten und wackel mal hin und her, und dann nehm ihn mal in der Mitte und wackel.

Das sind nur ein paar gr.

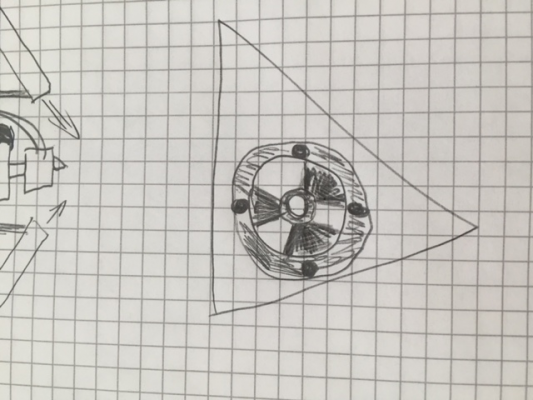

mal nur ne schnelle Skizze...

Nicht lachen...

Die Einheit könnte man dann einfach von oben einsetzen mit Magneten oder schrauben.

3-mal bearbeitet. Zuletzt am 15.02.16 06:10.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

Wäre es nicht sinnvoll den Kühler noch ein bischen abzustützen ? Ich finde die Hebelwirkung relativ hoch für den Groovmount.

Oder die Lüfter weiter oben setzen und nur die Luftführung nach unten.

Ich stelle mir eher ein Konstrukt for wo das Hotend an den Finnen komplett geführt wird, es mehr mittig gehalten wird und der Lüfter zum Kühlen auch ein kleiner Radiator ist. Somit kann der oberhalb sitzen.

Somit würde sich die Masse zum Mittelpunkt verlagern. das würde die Magnete deutlich entlasten.

Nimm mal nen Stift unten und wackel mal hin und her, und dann nehm ihn mal in der Mitte und wackel.

Das sind nur ein paar gr.

mal nur ne schnelle Skizze...

Nicht lachen...

Die Einheit könnte man dann einfach von oben einsetzen mit Magneten oder schrauben.

3-mal bearbeitet. Zuletzt am 15.02.16 06:10.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

|

Re: HexMax 15. February 2016 06:13 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich glaube du hast da was übersehen, bzw. ich habe das nicht beschrieben :-)

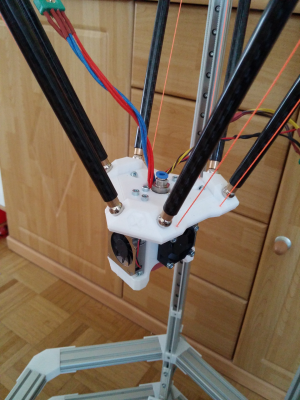

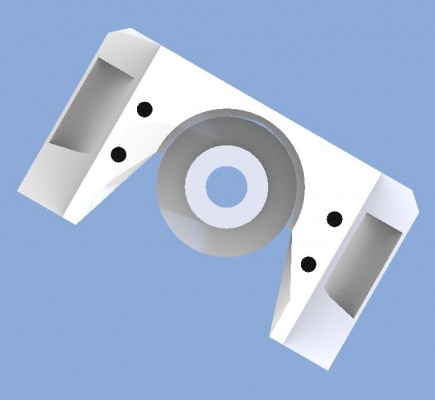

Von oben werden ja sieben Schrauben in den Adapter geschraubt. Drei Schrauben gehen in ein rundes Teil, welches auf dem Groove Mount vom Hotend befestigt sind. Durch die Form des Adapter gibt es hier eine Passung, in der das Hotend sehr sicher sitzt.

Die drei Lüfter (ein 30er Axial zur Hotend-Kühlung und zwei 35er Radial zur Filament-Kühlung) sitzen auf einem eigenen Kunstoffteil. Dieses ist mir den restlichen vier Schrauben, deren Löcher man im oberen, mittleren Bild erkennt, befestigt.

Das Hotend sitzt so nur passgenau im Lüfterhalter. Das Hotend kann einzeln ausgetauscht werden und die Lüfter können ebenfalls einzeln ausgetauscht werden.

Oder habe ich dich jetzt einfach falsch verstanden?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Von oben werden ja sieben Schrauben in den Adapter geschraubt. Drei Schrauben gehen in ein rundes Teil, welches auf dem Groove Mount vom Hotend befestigt sind. Durch die Form des Adapter gibt es hier eine Passung, in der das Hotend sehr sicher sitzt.

Die drei Lüfter (ein 30er Axial zur Hotend-Kühlung und zwei 35er Radial zur Filament-Kühlung) sitzen auf einem eigenen Kunstoffteil. Dieses ist mir den restlichen vier Schrauben, deren Löcher man im oberen, mittleren Bild erkennt, befestigt.

Das Hotend sitzt so nur passgenau im Lüfterhalter. Das Hotend kann einzeln ausgetauscht werden und die Lüfter können ebenfalls einzeln ausgetauscht werden.

Oder habe ich dich jetzt einfach falsch verstanden?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 15. February 2016 06:57 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 309 |

Naja.

eine Mittig geführte Masse hat keine Hebelkräfte .

Ich bin kein Konstrukteur, aber das Beispiel mit dem Kulli ist meine Ausgangslage.

Klappern der Magnete bei hohen Geschwindigkeiten würde meine Aussage unterstützen.

Bevor die Masse die linearen Kräfte der Magnete überschreitet, kommt es eher zu den Kippbewegungen.

Wenn der Groovmount fest sitzt, kannst du immer noch das Hotend unten ein bischen hin und herbewegen ohne wirklich viel Kraft. Wenn es Mittig gehalten wird, kippt die Kraft nicht im Groove Mount sondern teilt sich auf, mit dem Haupteil genau in der Mitte.

Kann auch sein das meine Überlegungen total daneben sind. Aber gerade für Plastikmounts würde ich versuchen Kräfte so gut wie möglich zu verteilen. bei Metall würde ich mir da weniger aber die selben Gedanken machen.

Gruß

Sascha

1-mal bearbeitet. Zuletzt am 15.02.16 09:35.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

eine Mittig geführte Masse hat keine Hebelkräfte .

Ich bin kein Konstrukteur, aber das Beispiel mit dem Kulli ist meine Ausgangslage.

Klappern der Magnete bei hohen Geschwindigkeiten würde meine Aussage unterstützen.

Bevor die Masse die linearen Kräfte der Magnete überschreitet, kommt es eher zu den Kippbewegungen.

Wenn der Groovmount fest sitzt, kannst du immer noch das Hotend unten ein bischen hin und herbewegen ohne wirklich viel Kraft. Wenn es Mittig gehalten wird, kippt die Kraft nicht im Groove Mount sondern teilt sich auf, mit dem Haupteil genau in der Mitte.

Kann auch sein das meine Überlegungen total daneben sind. Aber gerade für Plastikmounts würde ich versuchen Kräfte so gut wie möglich zu verteilen. bei Metall würde ich mir da weniger aber die selben Gedanken machen.

Gruß

Sascha

1-mal bearbeitet. Zuletzt am 15.02.16 09:35.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

|

Re: HexMax 15. February 2016 08:39 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 338 |

Naja - das Teil mit den Kühlrippen wird ja warm und sollte eigentlich™ mit einem Lüfter gekühlt werden.

Also das Teil in Kunststoff zu lagern, wird sicherlich nicht so dolle sein.

Wenn man jedoch rund um den Kühlkörper genügend Luft lässt, sodass die Halterung nicht schmilzt, dann ist der Hebel genausogroß wie vorher - ist also nix gewonnen. Ganz im Gegenteil - ich glaube nicht, dass die Halterung mit den 3 Streben so steif ist, wie die jetzige Variante.

Also das Teil in Kunststoff zu lagern, wird sicherlich nicht so dolle sein.

Wenn man jedoch rund um den Kühlkörper genügend Luft lässt, sodass die Halterung nicht schmilzt, dann ist der Hebel genausogroß wie vorher - ist also nix gewonnen. Ganz im Gegenteil - ich glaube nicht, dass die Halterung mit den 3 Streben so steif ist, wie die jetzige Variante.

|

Re: HexMax 15. February 2016 09:15 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

|

Re: HexMax 15. February 2016 09:22 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 309 |

Hi, der Kühlkörper oben hat vom Kühler angeströmt vieleicht 30°C.

Der Lüfter ist jetzt nur nicht auf der Skizze.

Der Kühlkörper wird in der Mitte und oben fixiert.

Die Luft wird geführt, durch eine Seite auf der kompletten Höhe des Kühlers.

Bei einem Radialkühler bräuchtest du nur einen Schlitz von vielleicht 1 CM auf eine der der beiden Seiten und auf der kompletten Höhe wo du die Luft führst.

Das würde mehr als ausreichen um den Kühlkörper zu kühlen.

Leider bin ich in Solidworks kein helles Licht..

Bei meiner Idee nimmst du einfach die komplette Einheit raus.

Einheit wechseln bei Magneten 20 Sekunden. Mittig gelagerte Masse.

Die Einheit wird warscheinlich auch nicht wirklich schwerer.

P.S.

Die Streben von oben in dem zweiten Bild, sind ja nur von dem erhöhten Teil das den Groovemout hält.

Die Hauptlast liegt hier in der Mitte wo der Kühlkörper fest umschlossen wird.

Nur auf einer Seite muß ein Schlitz von 1-2 cm sein um die Kühlluft auf die unteren finnen zu bringen.

4-mal bearbeitet. Zuletzt am 15.02.16 09:32.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

Der Lüfter ist jetzt nur nicht auf der Skizze.

Der Kühlkörper wird in der Mitte und oben fixiert.

Die Luft wird geführt, durch eine Seite auf der kompletten Höhe des Kühlers.

Bei einem Radialkühler bräuchtest du nur einen Schlitz von vielleicht 1 CM auf eine der der beiden Seiten und auf der kompletten Höhe wo du die Luft führst.

Das würde mehr als ausreichen um den Kühlkörper zu kühlen.

Leider bin ich in Solidworks kein helles Licht..

Bei meiner Idee nimmst du einfach die komplette Einheit raus.

Einheit wechseln bei Magneten 20 Sekunden. Mittig gelagerte Masse.

Die Einheit wird warscheinlich auch nicht wirklich schwerer.

P.S.

Die Streben von oben in dem zweiten Bild, sind ja nur von dem erhöhten Teil das den Groovemout hält.

Die Hauptlast liegt hier in der Mitte wo der Kühlkörper fest umschlossen wird.

Nur auf einer Seite muß ein Schlitz von 1-2 cm sein um die Kühlluft auf die unteren finnen zu bringen.

4-mal bearbeitet. Zuletzt am 15.02.16 09:32.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

|

Re: HexMax 15. February 2016 11:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ah, ok... Verstanden...

Gar nicht mal schlecht. Ich werde da mal drüber nachdenken, sollte ja schnell gedruckt sein :-) Erstmal aber die jetzige Lösung, da mit ein wenig Glück morgen die DDP und die Grundplatte kommen. Dann kann gedruckt werden und es ist keine Zeit mehr vorher noch komplexe neue Teile zu entwerfen.

Aber vielleicht wird es in Sachen Hotend und Effektor noch eine ganz, ganz andere Lösung geben... Ein sehr netter Mensch hatte da eine interessante Idee, ist aber alles noch nicht spruchreif ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Gar nicht mal schlecht. Ich werde da mal drüber nachdenken, sollte ja schnell gedruckt sein :-) Erstmal aber die jetzige Lösung, da mit ein wenig Glück morgen die DDP und die Grundplatte kommen. Dann kann gedruckt werden und es ist keine Zeit mehr vorher noch komplexe neue Teile zu entwerfen.

Aber vielleicht wird es in Sachen Hotend und Effektor noch eine ganz, ganz andere Lösung geben... Ein sehr netter Mensch hatte da eine interessante Idee, ist aber alles noch nicht spruchreif ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 16. February 2016 01:36 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 338 |

Yo, das gilt aber sicher nur bei laufendem Lüfter.Quote

Der Kühlkörper bei nem E3D-V6 wird nicht wärmer als 30-40°C.

Ohne den, dürfte der Kühlkörper deutlich wärmer werden.

Wenn also der Kühlkörper als Hauptbefestigungspunkt für Hotend werden soll, muss die Kühlung hauptsächlich in dem unteren Teil des Kühlkörpers erfolgen. Hm, überzeugt mich nicht wirklich.

...aber ich denke, Glatzeman denkt sowiewo schon Richtung Wasserkühlung, also alles ist gut

|

Re: HexMax 16. February 2016 02:10 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Quote

Brummie

Yo, das gilt aber sicher nur bei laufendem Lüfter.Quote

Der Kühlkörper bei nem E3D-V6 wird nicht wärmer als 30-40°C.

Der Lüfter bei nem Fullmetal-Hotend läuft immer, sobald geheizt wird. Nicht nur bei Bedarf. Der Lüfter sollte sogar nachlaufen, bis das Hotend ausreichend unter die Temperaturschwelle des jeweiligen Filaments abgekühlt ist. Und selbst bei Stromausfall oder Lüfterausfall würde eher das Hotend verstopfen, als dass da ein Halter schmilzt. Verstehe nicht, was dir da nicht gefällt?! Ich habe 2 E3D-V6 und ein Lite im Einsatz und bei allen kann ich mir ohne Probleme vorstellen, die komplett mit Kühlkörper in einer Halterung zu versenken.

Ich habe sogar eine Druck-Kühlung die bis 2mm neben den Heizblock selbst heranreicht (ABS) und selbst die funktioniert noch. Allerdings sieht sie nicht mehr so schön aus, man kann die Auswirkung der Wärmestrahlung sehen, aber es ist nicht so, dass da was schmilzt oder "wegtropft". Wenn man da ganz viel Angst hat, spendiert man dem Heizblock ein Verhüterli

Wenn ich mich recht erinnere, habe ich auch schon ne Menge Deltas gesehen, die das Hotend so montieren, dass es quasi im "Massenmittelpunkt" hängt, kann also so schlecht nicht sein

1-mal bearbeitet. Zuletzt am 16.02.16 02:11.

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: HexMax 16. February 2016 03:10 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Ich hatte am Anfang nen E3D V6 und die originale Halterung vom ersten SparkCube aus PLA. Auch den Lüfterhalter, der da relativ dicht rangeht. Hat zig Monate gehalten.

Und wie Skimmy schon schrieb. FullMetalls werden immer gekühlt. Meiner ab 50°C. Ist aber auch logisch, da Metall ein ganz guter Wärmeleiter ist und ohne gezwungene Konvektion die Temperatur einfach nach oben geht.

Und wie Skimmy schon schrieb. FullMetalls werden immer gekühlt. Meiner ab 50°C. Ist aber auch logisch, da Metall ein ganz guter Wärmeleiter ist und ohne gezwungene Konvektion die Temperatur einfach nach oben geht.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: HexMax 16. February 2016 03:17 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Das ist definitiv kein Problem. Ich hatte meinen ersten Filamentkühler aus PETG etwas zu klein gedruckt (größerer Heizblock als E3D). Der war nur 1mm vom Heizblock (unisoliert) entfernt. Da ist dann einfach ein Loch "reingeschmolzen" (ca. 5mm Durchmesser) und so habe ich ca. 50h gedruckt. War kein größeres Problem, außer das im Heizblock stärkere Temperaturschwankungen als normal waren. Der wurde ja dann ständig vom Filamentkühler durch das Loch angeblasen.

Wasserkühlung im Delta... Ich weis nicht genau, wieviel Wasser da im System ist, aber da werden schon ein paar (viele) zusätzliche Gramm zusammen kommen. Ich habe schon möglichst darauf geachtet, daß alles so leicht wie möglich ist und das macht ja beim Delta schon was aus.

Ich denke schon, daß die Skizze von 3DPSP eine gute Lösung darstellt. Ich überlege auch schon die ganze Zeit ob und wie ich das umsetzen könnte.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Wasserkühlung im Delta... Ich weis nicht genau, wieviel Wasser da im System ist, aber da werden schon ein paar (viele) zusätzliche Gramm zusammen kommen. Ich habe schon möglichst darauf geachtet, daß alles so leicht wie möglich ist und das macht ja beim Delta schon was aus.

Ich denke schon, daß die Skizze von 3DPSP eine gute Lösung darstellt. Ich überlege auch schon die ganze Zeit ob und wie ich das umsetzen könnte.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 16. February 2016 03:55 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 309 |

Wenn du mehr richtung Wasserkühlung gehen möchtest.

(Nicht mein Favorit)

Aber:

Bitte denke nicht an die dicken Schläuche. Die bräuchtest du garnicht.

Ist halt der Standart bei PC Kühlungen.

Auch der Wasserkühler müßte nicht sonderlich groß sein.

Schläuche mit vieleicht an die 4mm innen reichen.

Beispiel:

Mein Wasserkreislauf (PC) 10/8mm durchströmt von einer Lanigpumpe.

Ich kühle unter Vollast vieleicht 400W an Wärme.

Unterschied von Eingang zu Ausgang sind vieleicht 2-3°C ( CPU-Grafik-Radiator )

Wenn dein Wasser jetzt von mir aus 3° C mehr hat, wegen den dünneren Schläuche.. Sowas von egal hier.

Auch braucht man nur eine kleine Pumpe. Die paar °C Delta haben keine Effekt auf die Gesamtkühlleistung.

Das Wasservolumen am Hotend wären auch nur wenige ml ( Die Oberfläche im Kühler muß passen). Rechne vieleicht die Hälfte des Orginalkühlers. Richtig dimensioniert, sparst du sogar etwas Gewicht.

Die Masse der Schläuche plus Füllung in der Bewegung, gleicht das dann wieder aus.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

(Nicht mein Favorit)

Aber:

Bitte denke nicht an die dicken Schläuche. Die bräuchtest du garnicht.

Ist halt der Standart bei PC Kühlungen.

Auch der Wasserkühler müßte nicht sonderlich groß sein.

Schläuche mit vieleicht an die 4mm innen reichen.

Beispiel:

Mein Wasserkreislauf (PC) 10/8mm durchströmt von einer Lanigpumpe.

Ich kühle unter Vollast vieleicht 400W an Wärme.

Unterschied von Eingang zu Ausgang sind vieleicht 2-3°C ( CPU-Grafik-Radiator )

Wenn dein Wasser jetzt von mir aus 3° C mehr hat, wegen den dünneren Schläuche.. Sowas von egal hier.

Auch braucht man nur eine kleine Pumpe. Die paar °C Delta haben keine Effekt auf die Gesamtkühlleistung.

Das Wasservolumen am Hotend wären auch nur wenige ml ( Die Oberfläche im Kühler muß passen). Rechne vieleicht die Hälfte des Orginalkühlers. Richtig dimensioniert, sparst du sogar etwas Gewicht.

Die Masse der Schläuche plus Füllung in der Bewegung, gleicht das dann wieder aus.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

|

Re: HexMax 16. February 2016 04:08 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Meine Luftkühlung hat momentan (Kühlkörper, Lüfter und Schrauben) 58g Gesamtgewicht. Wenn ich durch eine Wasserkühlung vielleicht 10% Gewicht sparen könnte (was ich nicht glaube), dann stünden dem recht hohe Kosten gegenüber: Sonderanfertigung Kühlkörper, Schlauchkupplungen, Druckschlauch, Radiator und keine Ahnung was noch. Unter 200-250€ wird man da sicher nicht weg kommen.

Das wären dann fast 25% vom Gesamt-Druckerpreis. Da ist mir das Preis-/Leistungsverhältnis nicht gut genug ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Das wären dann fast 25% vom Gesamt-Druckerpreis. Da ist mir das Preis-/Leistungsverhältnis nicht gut genug ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 16. February 2016 04:57 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 309 |

Hab gerade rausbekommen das Stud54 hier sogar 4/2 mm Schläuche hat mit mehr als genug reserven...

Das könnte schon eine feine Alternative sein..

Wenn er jetzt noch ein bischen Glitter ins Wasser mischt und mit UV Beleuchtung

4-mal bearbeitet. Zuletzt am 16.02.16 06:16.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

Das könnte schon eine feine Alternative sein..

Wenn er jetzt noch ein bischen Glitter ins Wasser mischt und mit UV Beleuchtung

4-mal bearbeitet. Zuletzt am 16.02.16 06:16.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

|

Re: HexMax 16. February 2016 05:58 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Moin moin aus HU.

Bei meinem Monster laufen 5 VA Röhrchen durch einen ABS Halter. der Abstand zwischen Halter und Hotend sind ca. 5mm. Über dem Halter (ca 5mm ) werden die Röhrchen mit einem Radiallüfter gekühlt. Über der Kühlung sind die Röhrchen man gerade handwarm.

Wichtig ist doch, dass die Röhrchen über dem Hotend ausreichend gekühlt werden, dann klapps auch mit ABS und dann steigt auch keine Wärme mehr nach oben. Ich meine, diese großen Kühler sind überdimensioniert. Ein 1cm dicker Kühler über der Wärmebarriere reich völlig aus. Ich habe gar keinen Kühler auf den Röhrchen, sondern nur Gewinde, was etwas höher reicht. Das ist ausreichend zur Kühlung.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Bei meinem Monster laufen 5 VA Röhrchen durch einen ABS Halter. der Abstand zwischen Halter und Hotend sind ca. 5mm. Über dem Halter (ca 5mm ) werden die Röhrchen mit einem Radiallüfter gekühlt. Über der Kühlung sind die Röhrchen man gerade handwarm.

Wichtig ist doch, dass die Röhrchen über dem Hotend ausreichend gekühlt werden, dann klapps auch mit ABS und dann steigt auch keine Wärme mehr nach oben. Ich meine, diese großen Kühler sind überdimensioniert. Ein 1cm dicker Kühler über der Wärmebarriere reich völlig aus. Ich habe gar keinen Kühler auf den Röhrchen, sondern nur Gewinde, was etwas höher reicht. Das ist ausreichend zur Kühlung.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: HexMax 17. February 2016 05:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

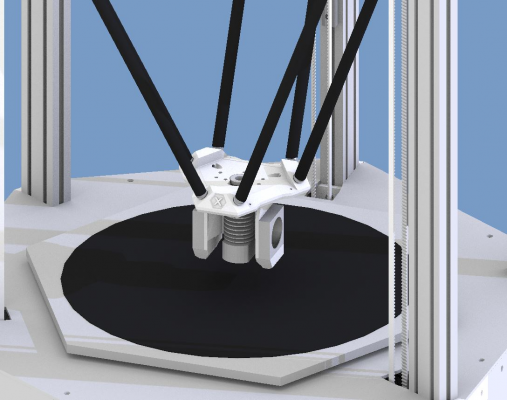

Der Effektor und das Hotend sind nun in einer ersten Version fertig montiert und verkabelt. Jetzt fehlt noch der Kabelbaum zum Verteiler und der Kabelbaum vom Verteiler zum Effektor.

Im Elektronikfach des HexMax werde ich - wenn ich gut durch komme - nachher noch eine 300x300mm Alu-Platte (ausziehbar) montieren. Darauf werde ich die Verteilung der Kabel und die meisten elektronischen Komponenten montieren. So kommt man später einfach ran, wenn dort etwas zu tun ist, ohne das die Grundplatte entfernt werden muss. Platz genug ist jedenfalls vorhanden :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Im Elektronikfach des HexMax werde ich - wenn ich gut durch komme - nachher noch eine 300x300mm Alu-Platte (ausziehbar) montieren. Darauf werde ich die Verteilung der Kabel und die meisten elektronischen Komponenten montieren. So kommt man später einfach ran, wenn dort etwas zu tun ist, ohne das die Grundplatte entfernt werden muss. Platz genug ist jedenfalls vorhanden :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 17. February 2016 05:25 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Ihhh....hattest du keine M4 Madenschraube mehr.....

[www.facebook.com]

Power is nothing.....without control!

[www.facebook.com]

Power is nothing.....without control!

|

Re: HexMax 17. February 2016 06:12 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ne, leider nicht... Hab es noch nicht übers Herz gebracht nen 50er Pack zu bestellen...

Vielleicht hast du ja noch eine für mich übrig, wenn du mir nochmal was schickst ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Vielleicht hast du ja noch eine für mich übrig, wenn du mir nochmal was schickst ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 17. February 2016 07:04 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Kann ich machen.....

Was mir allerdings überhaupt nicht gefällt, ist die Konstruktion deines Hotendlüfters.

Das habe ich auch schon beim SC bemägelt. Du solltest mit einer Luftführung min die Hälfte des KK umschließen und den Luftstrom dazu zwingen, durch die Kühlrippen zu strömen. Ich hatte mit nem 30er Lüfter und ner Luftführung bessere Werte als mit der originalen Sparkcube Konstruktion und nem 40er Lüfter.

Das solltest du beim neuen KK unbedingt berücksichtigen.

[www.facebook.com]

Power is nothing.....without control!

Was mir allerdings überhaupt nicht gefällt, ist die Konstruktion deines Hotendlüfters.

Das habe ich auch schon beim SC bemägelt. Du solltest mit einer Luftführung min die Hälfte des KK umschließen und den Luftstrom dazu zwingen, durch die Kühlrippen zu strömen. Ich hatte mit nem 30er Lüfter und ner Luftführung bessere Werte als mit der originalen Sparkcube Konstruktion und nem 40er Lüfter.

Das solltest du beim neuen KK unbedingt berücksichtigen.

[www.facebook.com]

Power is nothing.....without control!

|

Re: HexMax 17. February 2016 07:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

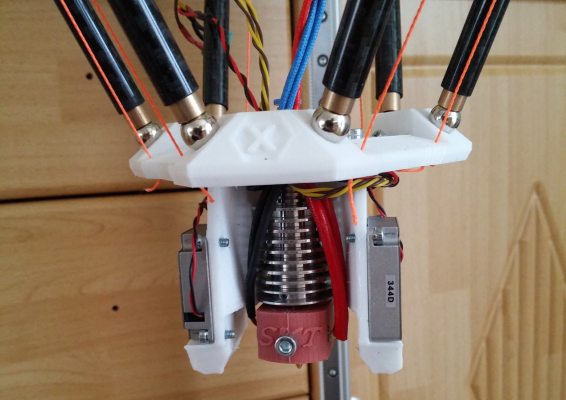

Hmmm... Hab ich doch?!? Die Rundung des Kunststoffs umschließt die Kühlrippen bis genau zur Mitte. Danach wird es breiter...

Ich mach gleich, wenn ich wieder zuhause bin, mal ein anderes Bild davon.

Aber auf jeden Fall ein guter Hinweis.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich mach gleich, wenn ich wieder zuhause bin, mal ein anderes Bild davon.

Aber auf jeden Fall ein guter Hinweis.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 17. February 2016 07:49 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Hier sieht man es etwas besser:

Oder habe ich jetzt was falsch verstanden?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Oder habe ich jetzt was falsch verstanden?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 17. February 2016 10:35 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Ahhhh.....jetzt....

Na dann bin ich ja beruhigt.

[www.facebook.com]

Power is nothing.....without control!

Na dann bin ich ja beruhigt.

[www.facebook.com]

Power is nothing.....without control!

|

Re: HexMax 19. February 2016 04:38 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

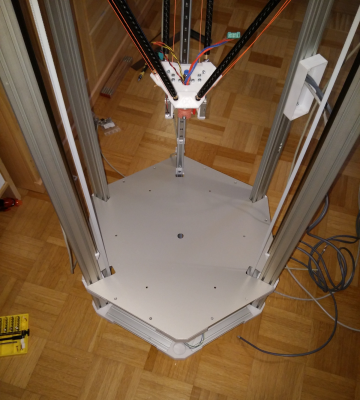

Gestern am späten Nachmittag sind zwei heiß ersehnte Bauteile bei mir angekommen: Die Dauerdruckplatte (8mm Alu plangefräst, eloxiert und PEI-Beschichtung) und die Grundplatte (3mm Alu, eloxiert). Dank an gonzohs für die tolle Fertigung und Dank an Wurstnase, der mich bei der Konvertierung des Grundplatte-STLs in ein DXF unterstützt hat.

Die Grundplatte habe ich dann auch heute morgen direkt montiert. Das war leider deutlich komplizierter als erwartet. Da ich ja unbedingt den HexMax schon ausprobieren musste, war dieser natürlich weitestgehend montiert. Die passgenaue Grundplatte konnte da natürlich nicht einfach so eingelegt werden, sondern ich musste einige Dinge demontieren. Inklusive des Ausrichtens des Rahmens hat dies ganze 2.5 Stunden Arbeit gekostet... Dafür habe ich jetzt einen Rahmen, bei dem alle wichtigen Winkel sehr exakt stimmen.

Die Grundplatte ist exakt im 90° zu allen fünf Türmen und insbesondere zu den drei Linearschienen. Diese Ebene kann recht einfach ausgerichtet werden, da sie mit lediglich 5 Schrauben an die fünf Türme befestigt ist. Die Schrauben werden gelöst. Dank sehr passgenauer und strammer Kunstoffteile fällt die Grundplatte nicht nach unten. Der Winkel wird angesetzt und durch leichtes klopfen auf die Grundplatte in der Nähe des Turms kann feinjustiert werden. Passen alle fünf Türme, werden einfach die Schrauben angezogen und fertig.

Zusätzlich kann natürlich später auch die Druckplatte noch leicht nivelliert werden.

Die Winkel zwischen den Türmen stimmen durch die exakt gefräste Grundplatte ebenfalls automatisch.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Die Grundplatte habe ich dann auch heute morgen direkt montiert. Das war leider deutlich komplizierter als erwartet. Da ich ja unbedingt den HexMax schon ausprobieren musste, war dieser natürlich weitestgehend montiert. Die passgenaue Grundplatte konnte da natürlich nicht einfach so eingelegt werden, sondern ich musste einige Dinge demontieren. Inklusive des Ausrichtens des Rahmens hat dies ganze 2.5 Stunden Arbeit gekostet... Dafür habe ich jetzt einen Rahmen, bei dem alle wichtigen Winkel sehr exakt stimmen.

Die Grundplatte ist exakt im 90° zu allen fünf Türmen und insbesondere zu den drei Linearschienen. Diese Ebene kann recht einfach ausgerichtet werden, da sie mit lediglich 5 Schrauben an die fünf Türme befestigt ist. Die Schrauben werden gelöst. Dank sehr passgenauer und strammer Kunstoffteile fällt die Grundplatte nicht nach unten. Der Winkel wird angesetzt und durch leichtes klopfen auf die Grundplatte in der Nähe des Turms kann feinjustiert werden. Passen alle fünf Türme, werden einfach die Schrauben angezogen und fertig.

Zusätzlich kann natürlich später auch die Druckplatte noch leicht nivelliert werden.

Die Winkel zwischen den Türmen stimmen durch die exakt gefräste Grundplatte ebenfalls automatisch.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 19. February 2016 04:42 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Hurray es passt. Freut mich

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: HexMax 19. February 2016 05:14 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ja... War sehr spannend :-)

Musste vier Ecken Nachteilen, aber das war ja vorher schon klar. Der Radius des Fräsers hat nicht zu den zwei vertikalen Aluprofilen ohne Linearschiene gepasst. Aber da Alu ja recht weich ist, war das in 5 Minuten erledigt.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Musste vier Ecken Nachteilen, aber das war ja vorher schon klar. Der Radius des Fräsers hat nicht zu den zwei vertikalen Aluprofilen ohne Linearschiene gepasst. Aber da Alu ja recht weich ist, war das in 5 Minuten erledigt.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.