Mein Zweiter / "Linearschienen Dualwire Gantry Cube"

geschrieben von Glatzemann

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. September 2015 15:58 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Klar hab ich die Düse umgestellt.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. September 2015 16:09 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.103 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. September 2015 16:14 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Quote

loco

Sven, wann gibts deine Hotends denn zu kaufen?

Haha...der war gut. An seinem hab ich 6 Stunden gearbeitet. Wären normalerweise min. 100 Euro incl. Material.

Das zahlt doch eh keine Sau....

War ja nur ein Test....wollte das ja selbst mal wissen, an was das jetzt liegt. Und mein Schluss ist, es liegt eindeutig an der miesen Verarbeitungsqualität und mangelnde Qualitätskontrolle von E3D. Auch haben deren Einsparungen am V6 zu einigen Problemen geführt, die ich jetzt nicht weiter erläutern will.

War jetzt hoffentlich nicht zu frech....

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. September 2015 16:28 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich vermute ja immer noch, das die Heatbreak das Hauptproblem sein könnte. Die ist doch sicherlich zu weit aufgerieben, oder?

Vom E3D Support hab ich bis heute auch noch nichts gehört, obwohl ich ne Stunde lang deren blöde Umfrage ausgefüllt hab und auch noch eine ellenlange Mail geschrieben habe, in der ich haarklein das Problem beschrieben habe. Hätte ich mir besser direkt nen China-Klon für 1/3 des Preis bestellt. Da kann der Support auch nicht schlechter sein.

Die Qualität vom E3D ist auch für den Laien sichtbar deutlich schlechter.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Vom E3D Support hab ich bis heute auch noch nichts gehört, obwohl ich ne Stunde lang deren blöde Umfrage ausgefüllt hab und auch noch eine ellenlange Mail geschrieben habe, in der ich haarklein das Problem beschrieben habe. Hätte ich mir besser direkt nen China-Klon für 1/3 des Preis bestellt. Da kann der Support auch nicht schlechter sein.

Die Qualität vom E3D ist auch für den Laien sichtbar deutlich schlechter.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. September 2015 16:36 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Wenn du eine Bohrung setzt, mit einem Bohrer, der nicht stabil genug ist(2mm), dann wird die Bohrung zu Beginn etwas größer und maßhaltiger, je tiefer du bohrst(Führung).

Ich setze eine Pilotbohrung 1,7mm mit einem sehr kurzen VHM Bohrer, dann wird mit einem 1,8mm beschichteten Bohrer komplett durchgebohrt, mit viel Kühlmittel. Dann wird auf 2mm gerieben, auch mit Kühlmittel.

Und das sind nur ein paar Arbeitsschritte. Bei der Heatbreak sind außerdem die Bearbeitungsschritte und deren Reihenfolge wichtig. Das hat etwas mit der Materialverfestigung bei der Bearbeitung zu tun. Usw....

Gruß

1-mal bearbeitet. Zuletzt am 19.09.15 16:37.

[www.facebook.com]

Power is nothing.....without control!

Ich setze eine Pilotbohrung 1,7mm mit einem sehr kurzen VHM Bohrer, dann wird mit einem 1,8mm beschichteten Bohrer komplett durchgebohrt, mit viel Kühlmittel. Dann wird auf 2mm gerieben, auch mit Kühlmittel.

Und das sind nur ein paar Arbeitsschritte. Bei der Heatbreak sind außerdem die Bearbeitungsschritte und deren Reihenfolge wichtig. Das hat etwas mit der Materialverfestigung bei der Bearbeitung zu tun. Usw....

Gruß

1-mal bearbeitet. Zuletzt am 19.09.15 16:37.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 20. September 2015 10:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Colorfabb XT und ich werden anscheinend keine Freunde... Ich krieg dieses Material einfach nicht anständig gedruckt... Der heutige Tagesablauf:

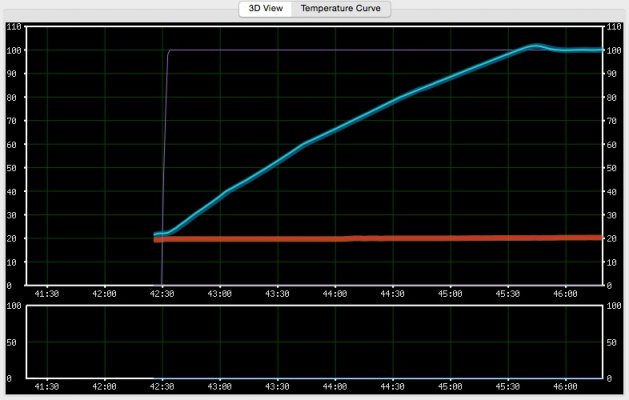

Ich habe heute Morgen ein PID-Tuning gemacht um die Temperaturen vom Hotend stabil zu bekommen. Ich habe mehrere Heatmanager ausprobiert, aber bei allen ist gemein, daß sich die Temperatur "einpendeln" muss. Einpendeln ist hier tatsächlich wörtlich gemeint. Das PID-Tuning bekommt es nicht besser hin als +/- 4°, also insgesamt eine Differenz von 8°. Mit zunehmender Dauer wird die Temperatur immer stabiler, daß dauert aber durchaus ein paar Minuten. Schnelle Temperaturwechsel sind so kaum möglich, aber normalerweise ja auch nicht notwendig.

Mit dem Colorfabb habe ich immer noch dieses Bruzzeln. Wenn ich mit der Temperatur sehr stark runtergehe (30°) also knapp unter angezeigten 230° verschwindet das fast vollständig. Dabei neigt das Material aber wieder zum Jamming. Die Temperatur scheint dann echt am unteren Ende zu sein. Auch habe ich (ja jetzt wieder ohne Kühlung) sehr starke Probleme mit Warping und hochbiegenden Ecken. Die Ecken sind auch wieder sehr rund und es kommt zu Einschnürungen.

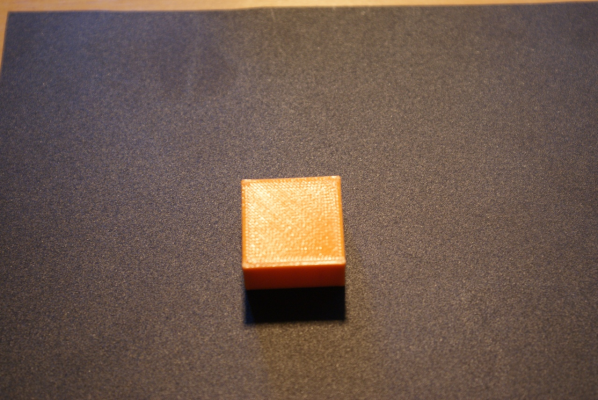

Ich habe dann einfach mal für weitere Tests mal das extrudr.eu PETG (Vorserie, rosa) verwendet. Ich muss sagen: Ich bin begeistert. Vorgeschlagen sind hier 240°, aber da kam es auch zu extremen Bruzzeln. Also langsam runter mit der Temperatur. Ich bin jetzt bei angezeigten 210° und es gibt kein Bruzzeln mehr. Erster Würfel, direkt Erfolg. Und das Beste: Kein Warping, keine Einschnürungen, kein Stundenglas/Elefantenfuß, keine hochbiegenden Ecken. Den zweiten Würfel habe ich gerade mit etwas optimierten Einstellungen ebenfalls erfolgreich gedruckt.

Der Dritte Würfel mit dem Material wird sicherlich fast perfekt :-) Leider gibt es das nur in Transparent, Schwarz und Weiß

Wenn das passt, mache ich einen letzten Versuch mit dem Colorfabb XT und wenn das dann immer noch nicht klappt, schmeiß ich das in die Tonne!

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe heute Morgen ein PID-Tuning gemacht um die Temperaturen vom Hotend stabil zu bekommen. Ich habe mehrere Heatmanager ausprobiert, aber bei allen ist gemein, daß sich die Temperatur "einpendeln" muss. Einpendeln ist hier tatsächlich wörtlich gemeint. Das PID-Tuning bekommt es nicht besser hin als +/- 4°, also insgesamt eine Differenz von 8°. Mit zunehmender Dauer wird die Temperatur immer stabiler, daß dauert aber durchaus ein paar Minuten. Schnelle Temperaturwechsel sind so kaum möglich, aber normalerweise ja auch nicht notwendig.

Mit dem Colorfabb habe ich immer noch dieses Bruzzeln. Wenn ich mit der Temperatur sehr stark runtergehe (30°) also knapp unter angezeigten 230° verschwindet das fast vollständig. Dabei neigt das Material aber wieder zum Jamming. Die Temperatur scheint dann echt am unteren Ende zu sein. Auch habe ich (ja jetzt wieder ohne Kühlung) sehr starke Probleme mit Warping und hochbiegenden Ecken. Die Ecken sind auch wieder sehr rund und es kommt zu Einschnürungen.

Ich habe dann einfach mal für weitere Tests mal das extrudr.eu PETG (Vorserie, rosa) verwendet. Ich muss sagen: Ich bin begeistert. Vorgeschlagen sind hier 240°, aber da kam es auch zu extremen Bruzzeln. Also langsam runter mit der Temperatur. Ich bin jetzt bei angezeigten 210° und es gibt kein Bruzzeln mehr. Erster Würfel, direkt Erfolg. Und das Beste: Kein Warping, keine Einschnürungen, kein Stundenglas/Elefantenfuß, keine hochbiegenden Ecken. Den zweiten Würfel habe ich gerade mit etwas optimierten Einstellungen ebenfalls erfolgreich gedruckt.

Der Dritte Würfel mit dem Material wird sicherlich fast perfekt :-) Leider gibt es das nur in Transparent, Schwarz und Weiß

Wenn das passt, mache ich einen letzten Versuch mit dem Colorfabb XT und wenn das dann immer noch nicht klappt, schmeiß ich das in die Tonne!

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 20. September 2015 11:35 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 571 |

Es würde mich sehr wundern wenn du mit den gleichen Einstellungen bei beiden Filamenten Erfolg hast. Das XT braucht normal höhere Temperaturen als das extrudr PETG. Aber bei den Geschwindigkeiten drucke ich beide in der Tat mit dem gleichen Profil.

Und wie du das XT zum warping bringst ist mir ehrlich gesagt rätselhaft. Sofern es sich wirklich um warping handelt. Runde Ecken hört sich nämlich schon wieder nach zu wenig Temperatur an. Mein Angebot mit den Proben steht. Mich interessiert das jetzt nämlich auch bevor ich mir das nächste Mal ein paar Rollen bestelle und eventuell damit auch baden gehe.

Hast du nicht eine mail an ColorFabb geschickt? Was ist denn da zurück gekommen.

LG

Siegfried

My things

Und wie du das XT zum warping bringst ist mir ehrlich gesagt rätselhaft. Sofern es sich wirklich um warping handelt. Runde Ecken hört sich nämlich schon wieder nach zu wenig Temperatur an. Mein Angebot mit den Proben steht. Mich interessiert das jetzt nämlich auch bevor ich mir das nächste Mal ein paar Rollen bestelle und eventuell damit auch baden gehe.

Hast du nicht eine mail an ColorFabb geschickt? Was ist denn da zurück gekommen.

LG

Siegfried

My things

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 20. September 2015 11:55 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Temperatur habe ich gesenkt. Colorfabb ist ja 240-260° und das PETG von extrudr.eu ist 240°.

Beim XT heben sich die Ecken vom Druckbett ab und biegen sich massiv nach oben. Beim obersten Layer sind das dann ca. 1.5-2mm. Mit Kühlung bekommt man das aber ganz gut in den Griff.

Ich habe weder von colorfabb, noch von E3D Hilfe bei meinen Problemen bekommen.

Schick mir mal deine Adresse per PM, dann schick ich dir die Tage mal ein Sample zu. Vielleicht bringt das ja irgendwie Licht ins Dunkel.

Wovon ich beim XT allerdings nach wie vor begeistert bin ist das Bridgeing-Verhalten. Beim hohlen Würfel ist die Deckschicht absolut problemlos zu drucken (und wird auch recht gut ohne Kühlung). Das klappt mit dem extrudr.eu PETG viel weniger gut und geht ohne Kühlung praktisch gar nicht.

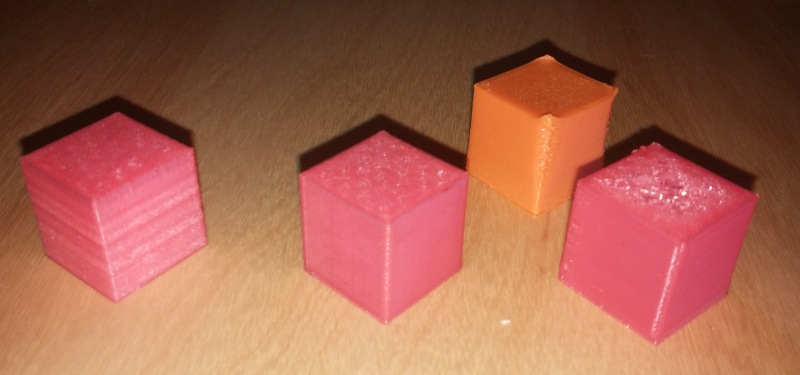

Hier mal der "Bildbeweis":

Rosa von links nach rechts: Die ersten drei (und erfolgreichen) Versuche mit dem PETG von extrudr.eu. Der Dritte ist ein hohler Cube, bei den anderen scheint das Infill leicht durch, da ich einen Färbtest erwischt habe. Flow habe ich von links nach rechts von 0.9, über 0.93 auf 0.95 gesteigert, da dadurch die Perimeter ein wenig besser wurden. Gedruckt mit angezeigten 210°, aber das Hotend von stud54 scheint da ja deutlich weniger Temperatur zu brauchen als ein E3D. Der letzte Würfel (der hohle) hatte an der Layerwechsel-Ecke etwas Probleme. Die ist unsauber geworden. Beim ersten Würfel sind starke Farbunterschiede zu sehen, da ich dort mit der Temperatur gespielt habe und alle paar Layer gewechselt habe um das Bruzzeln zu verhindern und ein möglichst schönes Druckbild hinzubekommen. Ist übrigens transparentes PETG mit einem Hauch roter Pigmente... Meine 3jährige Tochter findet's toll. Dahinter der letzte Versuch mit dem Colorfabb XT. Wie gesagt, bis auf die Temperatur exakt die gleiche Einstellung. Es ist kein hohler Cube, sondern einer mit 20% Honeycomb Infill.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Beim XT heben sich die Ecken vom Druckbett ab und biegen sich massiv nach oben. Beim obersten Layer sind das dann ca. 1.5-2mm. Mit Kühlung bekommt man das aber ganz gut in den Griff.

Ich habe weder von colorfabb, noch von E3D Hilfe bei meinen Problemen bekommen.

Schick mir mal deine Adresse per PM, dann schick ich dir die Tage mal ein Sample zu. Vielleicht bringt das ja irgendwie Licht ins Dunkel.

Wovon ich beim XT allerdings nach wie vor begeistert bin ist das Bridgeing-Verhalten. Beim hohlen Würfel ist die Deckschicht absolut problemlos zu drucken (und wird auch recht gut ohne Kühlung). Das klappt mit dem extrudr.eu PETG viel weniger gut und geht ohne Kühlung praktisch gar nicht.

Hier mal der "Bildbeweis":

Rosa von links nach rechts: Die ersten drei (und erfolgreichen) Versuche mit dem PETG von extrudr.eu. Der Dritte ist ein hohler Cube, bei den anderen scheint das Infill leicht durch, da ich einen Färbtest erwischt habe. Flow habe ich von links nach rechts von 0.9, über 0.93 auf 0.95 gesteigert, da dadurch die Perimeter ein wenig besser wurden. Gedruckt mit angezeigten 210°, aber das Hotend von stud54 scheint da ja deutlich weniger Temperatur zu brauchen als ein E3D. Der letzte Würfel (der hohle) hatte an der Layerwechsel-Ecke etwas Probleme. Die ist unsauber geworden. Beim ersten Würfel sind starke Farbunterschiede zu sehen, da ich dort mit der Temperatur gespielt habe und alle paar Layer gewechselt habe um das Bruzzeln zu verhindern und ein möglichst schönes Druckbild hinzubekommen. Ist übrigens transparentes PETG mit einem Hauch roter Pigmente... Meine 3jährige Tochter findet's toll. Dahinter der letzte Versuch mit dem Colorfabb XT. Wie gesagt, bis auf die Temperatur exakt die gleiche Einstellung. Es ist kein hohler Cube, sondern einer mit 20% Honeycomb Infill.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 22. September 2015 02:52 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

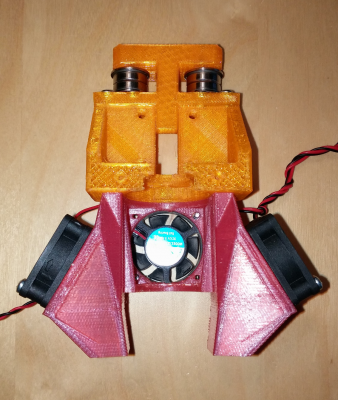

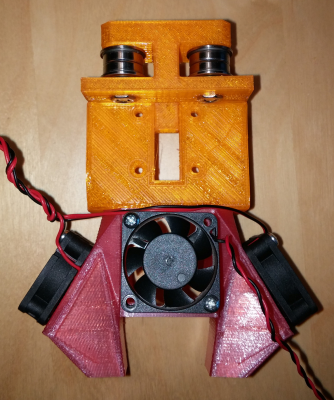

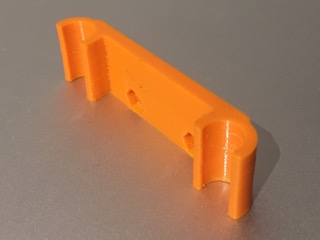

Nachdem ich mit dem schicken  rosa PETG so hervorragende Ergebnisse erzielt habe, habe ich mich an mein bisher kompliziertestes Teil gewagt. Den kombinierten Hotend- und Filament-Kühler von Toolson. Da das Hotend von stud54 etwas länger ist, als das E3D, musste ich das Teil etwas vergrößern und ebenfalls länger machen. Ich denke, daß ich mit einem kleinen Adapterstück jedoch auch das E3D daran montieren kann. Dank provisorischer Filamentkühlung (auch in rosa PETG) konnte ich den ganz gut drucken. Leider sind gegen Ende Teile der Supportstruktur umgefallen, bevor diese mit dem zu stützenden Teil verbunden waren. Das hat etwas Nacharbeit gekostet um die überflüssigen Filamentreste zu entfernen, aber auch so hat es ganz gut geklappt. Und leider hat sich dann eine Ecke doch ganz minimal hochgebogen (war vom Filamentkühler abgewandt). Da ist dann die Düse gegen gestoßen, aber mit einer Pinzette konnte ich während des Drucks ein wenig "nacharbeiten" und so das Teil retten. Es gewinnt sicherlich noch keinen Schönheitspreis (wie auch bei der Farbe), aber es ist ausgedruckt und funktional. Das ist erstmal die Hauptsache.

rosa PETG so hervorragende Ergebnisse erzielt habe, habe ich mich an mein bisher kompliziertestes Teil gewagt. Den kombinierten Hotend- und Filament-Kühler von Toolson. Da das Hotend von stud54 etwas länger ist, als das E3D, musste ich das Teil etwas vergrößern und ebenfalls länger machen. Ich denke, daß ich mit einem kleinen Adapterstück jedoch auch das E3D daran montieren kann. Dank provisorischer Filamentkühlung (auch in rosa PETG) konnte ich den ganz gut drucken. Leider sind gegen Ende Teile der Supportstruktur umgefallen, bevor diese mit dem zu stützenden Teil verbunden waren. Das hat etwas Nacharbeit gekostet um die überflüssigen Filamentreste zu entfernen, aber auch so hat es ganz gut geklappt. Und leider hat sich dann eine Ecke doch ganz minimal hochgebogen (war vom Filamentkühler abgewandt). Da ist dann die Düse gegen gestoßen, aber mit einer Pinzette konnte ich während des Drucks ein wenig "nacharbeiten" und so das Teil retten. Es gewinnt sicherlich noch keinen Schönheitspreis (wie auch bei der Farbe), aber es ist ausgedruckt und funktional. Das ist erstmal die Hauptsache.

An dieser Stelle noch zum PETG: Es lässt sich hervorragend bearbeiten. Bohren, Schleifen, Gewinde schneiden, mit Skalpell schneiden/schnitzen, alles kein Problem und bleibt trotzdem sehr stabil und fest. Das gefällt mir sehr gut.

Die anderen Teile hatte ich vor ein paar Tagen schon mit meinem restlichen, transparent orangenem PLA gedruckt. Beim Halter für das MGN12 gab es leider auch ein kleines Problem bei der Bridge über dem Groove-Mount. Auch hier hat die Düse etwas Material weggerissen. Leider war ich da gerade nicht beim Druck, so daß ich das nicht retten konnte. Ich konnte das Teil aber vom "falschen" Plastik befreien und auch dieses funktioniert ganz gut, auch wenn die letzten 30 Layer oder so fehlen.

Bei den Idler-Rollen (auch transparent oranges PLA) ist alles glatt gelaufen. Die konnte ich problemlos drucken...

Wie schon gesagt: Die Teile gewinnen sicherlich keinen Schönheitspreis, versetzen mich aber in die Lage mit unterschiedlichen Hotends, guter Kühlung und stabil zu drucken. Wenn das soweit erfolgreich ist und ich eine ordentliche Filamentsorte gefunden habe, mit der ich anständig drucken kann, dann werde ich die Teile neu ausdrucken.

Für das ABL habe ich dann auch noch schnell einen Halter modelliert, der gerade gedruckt wird. Dieser wird einfach an den COB-LED-Halter angeschraubt. Ich denke, daß wird so ganz gut funktionieren.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

rosa PETG so hervorragende Ergebnisse erzielt habe, habe ich mich an mein bisher kompliziertestes Teil gewagt. Den kombinierten Hotend- und Filament-Kühler von Toolson. Da das Hotend von stud54 etwas länger ist, als das E3D, musste ich das Teil etwas vergrößern und ebenfalls länger machen. Ich denke, daß ich mit einem kleinen Adapterstück jedoch auch das E3D daran montieren kann. Dank provisorischer Filamentkühlung (auch in rosa PETG) konnte ich den ganz gut drucken. Leider sind gegen Ende Teile der Supportstruktur umgefallen, bevor diese mit dem zu stützenden Teil verbunden waren. Das hat etwas Nacharbeit gekostet um die überflüssigen Filamentreste zu entfernen, aber auch so hat es ganz gut geklappt. Und leider hat sich dann eine Ecke doch ganz minimal hochgebogen (war vom Filamentkühler abgewandt). Da ist dann die Düse gegen gestoßen, aber mit einer Pinzette konnte ich während des Drucks ein wenig "nacharbeiten" und so das Teil retten. Es gewinnt sicherlich noch keinen Schönheitspreis (wie auch bei der Farbe), aber es ist ausgedruckt und funktional. Das ist erstmal die Hauptsache.

rosa PETG so hervorragende Ergebnisse erzielt habe, habe ich mich an mein bisher kompliziertestes Teil gewagt. Den kombinierten Hotend- und Filament-Kühler von Toolson. Da das Hotend von stud54 etwas länger ist, als das E3D, musste ich das Teil etwas vergrößern und ebenfalls länger machen. Ich denke, daß ich mit einem kleinen Adapterstück jedoch auch das E3D daran montieren kann. Dank provisorischer Filamentkühlung (auch in rosa PETG) konnte ich den ganz gut drucken. Leider sind gegen Ende Teile der Supportstruktur umgefallen, bevor diese mit dem zu stützenden Teil verbunden waren. Das hat etwas Nacharbeit gekostet um die überflüssigen Filamentreste zu entfernen, aber auch so hat es ganz gut geklappt. Und leider hat sich dann eine Ecke doch ganz minimal hochgebogen (war vom Filamentkühler abgewandt). Da ist dann die Düse gegen gestoßen, aber mit einer Pinzette konnte ich während des Drucks ein wenig "nacharbeiten" und so das Teil retten. Es gewinnt sicherlich noch keinen Schönheitspreis (wie auch bei der Farbe), aber es ist ausgedruckt und funktional. Das ist erstmal die Hauptsache.An dieser Stelle noch zum PETG: Es lässt sich hervorragend bearbeiten. Bohren, Schleifen, Gewinde schneiden, mit Skalpell schneiden/schnitzen, alles kein Problem und bleibt trotzdem sehr stabil und fest. Das gefällt mir sehr gut.

Die anderen Teile hatte ich vor ein paar Tagen schon mit meinem restlichen, transparent orangenem PLA gedruckt. Beim Halter für das MGN12 gab es leider auch ein kleines Problem bei der Bridge über dem Groove-Mount. Auch hier hat die Düse etwas Material weggerissen. Leider war ich da gerade nicht beim Druck, so daß ich das nicht retten konnte. Ich konnte das Teil aber vom "falschen" Plastik befreien und auch dieses funktioniert ganz gut, auch wenn die letzten 30 Layer oder so fehlen.

Bei den Idler-Rollen (auch transparent oranges PLA) ist alles glatt gelaufen. Die konnte ich problemlos drucken...

Wie schon gesagt: Die Teile gewinnen sicherlich keinen Schönheitspreis, versetzen mich aber in die Lage mit unterschiedlichen Hotends, guter Kühlung und stabil zu drucken. Wenn das soweit erfolgreich ist und ich eine ordentliche Filamentsorte gefunden habe, mit der ich anständig drucken kann, dann werde ich die Teile neu ausdrucken.

Für das ABL habe ich dann auch noch schnell einen Halter modelliert, der gerade gedruckt wird. Dieser wird einfach an den COB-LED-Halter angeschraubt. Ich denke, daß wird so ganz gut funktionieren.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 22. September 2015 03:11 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 23. September 2015 11:41 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Ja, müsste mit einem Distanzring funktionieren.Quote

Glatzemann

Ich denke, daß ich mit einem kleinen Adapterstück jedoch auch das E3D daran montieren kann.

An den aussen liegenden Lüftern hättest du ohne Support drucken können. Lediglich der inner braucht minimal Support.Quote

Glatzemann

Leider sind gegen Ende Teile der Supportstruktur umgefallen, bevor diese mit dem zu stützenden Teil verbunden waren.

Hättest du über den Winkel im Slic3r einstellen können.

Die Drucke sollten jetzt einen riesigen Sprung in bzgl. der Qualität machen.Quote

Glatzemann

Wie schon gesagt: Die Teile gewinnen sicherlich keinen Schönheitspreis, versetzen mich aber in die Lage mit unterschiedlichen Hotends, guter Kühlung und stabil zu drucken.

Generell:

Es geht wieder voran.

Es geht wieder voran.Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 27. September 2015 16:15 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Das mit dem Support habe ich mittlerweile auch erkannt. Ich werde die Tage nochmal ein neues Teil drucken, da das jetzige etwas schmal ist. Das Hotend von stud54 hat einen etwas größeren Heizblock als das E3D und daher kommt das an einer Stelle sehr nah an den Kunststoff. Leider kann ich das Teil nicht ganz frei drehen, da die Kabel von Thermistor und Heizpatrone den Bewegungsspielraum etwas einschränken. Ich habe einfach auf beiden Seiten nochmal 5mm Platz gelassen, das sollte dann reichen.

@siad und @toolson: Ich habe die Samples leider erst am Freitag (vor der letzten Leerung des Briefkastens) verschicken können. Ich denke aber, daß die spätestens morgen bei euch ankommen sollten.

Das schwarze Colorfabb XT von Siad ist letzte Woche schon bei mir eingetroffen. Ich habe damit - nachdem ich auch noch zwei Testdrucke mit dem orangenen Colorfabb XT gemacht habe - direkt einen Testdruck gemacht. Ich bin nun mit der Temperatur deutlich nach unten gegangen. Da ich ja das extrudr.eu PETG nun mit 220° drucke, bin ich beim XT mal von 258° auf 230° (+/-10 zum testen) runter gegangen. Damit habe ich schon bessere Ergebnisse erzielt, aber immer noch nicht wirklich vergleichbar mit dem PETG. Ich habe auch das Gefühl, daß es mit dem schwarzen XT etwas besser ist. Kann aber auch einfach an der Farbe liegen...

Leider habe ich irgendwie in den letzten Tagen etwas Probleme mit der Temperatur des Druckbetts gehabt. Erstes aufheizen auf 90° vom kalten Drucker aus geht relativ gut, dauert aber immerhin ca. 15 Minuten. Im "heißen" Zustand von 70° auf 90° hat es früher auch immer relativ lange gedauert, aber seit letzten Donnerstag dauert das ewig (hab nach ca. 40 Minuten abgebrochen). Freitag dann das gleiche Spiel. Erstes aufheizen 15 Minuten, danach habe ich dann die 90° nicht mehr geschafft (1h 100% geheizt). Ich hatte das MeanWell-24V-Netzteil (14.6A) in Verdacht und habe das mal gegen mein China-24V (16.7A) ausgetauscht, da das etwas stärker ist. Das China-Teil wird auch deutlich weniger heiß, aber beschleunigt den Vorgang auch nicht. Ich habe daraufhin eine provisorische Isolierung am Druckbett angebracht: 1cm Baumwollwolle und darunter zwei dicke Lagen Karton. Wird jetzt nach unten nur noch handwarm und deckt etwas 90% der Druckbettfläche von unten ab. Dadurch war ich zumindest wieder in der Lage auf die 90° aus dem heißen Zustand zu kommen. Dauert aber immer noch sehr lange. Irgendwas hat sich da verändert... Mittlerweile denke ich, daß die 300W viel zu wenig sind und ich doch mehr Wumms hätte brauchen können. Die nächste Matte muss mindestens 450-500W haben (also etwas über 0.5W/cm²). Ich befürchte, daß ich dann doch auf die 230V umsteigen muss :-(

Ich warte jetzt mal auf die Rückmeldungen von siad und toolson, ob die das Sample von meinem orangenen XT normal drucken könne, bevor ich weitere Tests mache. Die Tage bekomme ich auch noch ein weiteres Sample 3DPSP's PETG. Ich bin schon gespannt und ich denke, ich werde nächste Woche eine Entscheidung für ein Material treffen, welches ich erstmal weiter für den Druckerbau verwenden werde.

Eine Frage noch an die Elektroniker: Macht es einen großen Unterschied ob ich die Heizmatte über das RADDS 24V laufen lasse oder mittels eines SSR? Sollte doch eigentlich keinen nennenswerten Unterschied in Sachen Heizleistung machen, oder liege ich da vollkommen falsch?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

@siad und @toolson: Ich habe die Samples leider erst am Freitag (vor der letzten Leerung des Briefkastens) verschicken können. Ich denke aber, daß die spätestens morgen bei euch ankommen sollten.

Das schwarze Colorfabb XT von Siad ist letzte Woche schon bei mir eingetroffen. Ich habe damit - nachdem ich auch noch zwei Testdrucke mit dem orangenen Colorfabb XT gemacht habe - direkt einen Testdruck gemacht. Ich bin nun mit der Temperatur deutlich nach unten gegangen. Da ich ja das extrudr.eu PETG nun mit 220° drucke, bin ich beim XT mal von 258° auf 230° (+/-10 zum testen) runter gegangen. Damit habe ich schon bessere Ergebnisse erzielt, aber immer noch nicht wirklich vergleichbar mit dem PETG. Ich habe auch das Gefühl, daß es mit dem schwarzen XT etwas besser ist. Kann aber auch einfach an der Farbe liegen...

Leider habe ich irgendwie in den letzten Tagen etwas Probleme mit der Temperatur des Druckbetts gehabt. Erstes aufheizen auf 90° vom kalten Drucker aus geht relativ gut, dauert aber immerhin ca. 15 Minuten. Im "heißen" Zustand von 70° auf 90° hat es früher auch immer relativ lange gedauert, aber seit letzten Donnerstag dauert das ewig (hab nach ca. 40 Minuten abgebrochen). Freitag dann das gleiche Spiel. Erstes aufheizen 15 Minuten, danach habe ich dann die 90° nicht mehr geschafft (1h 100% geheizt). Ich hatte das MeanWell-24V-Netzteil (14.6A) in Verdacht und habe das mal gegen mein China-24V (16.7A) ausgetauscht, da das etwas stärker ist. Das China-Teil wird auch deutlich weniger heiß, aber beschleunigt den Vorgang auch nicht. Ich habe daraufhin eine provisorische Isolierung am Druckbett angebracht: 1cm Baumwollwolle und darunter zwei dicke Lagen Karton. Wird jetzt nach unten nur noch handwarm und deckt etwas 90% der Druckbettfläche von unten ab. Dadurch war ich zumindest wieder in der Lage auf die 90° aus dem heißen Zustand zu kommen. Dauert aber immer noch sehr lange. Irgendwas hat sich da verändert... Mittlerweile denke ich, daß die 300W viel zu wenig sind und ich doch mehr Wumms hätte brauchen können. Die nächste Matte muss mindestens 450-500W haben (also etwas über 0.5W/cm²). Ich befürchte, daß ich dann doch auf die 230V umsteigen muss :-(

Ich warte jetzt mal auf die Rückmeldungen von siad und toolson, ob die das Sample von meinem orangenen XT normal drucken könne, bevor ich weitere Tests mache. Die Tage bekomme ich auch noch ein weiteres Sample 3DPSP's PETG. Ich bin schon gespannt und ich denke, ich werde nächste Woche eine Entscheidung für ein Material treffen, welches ich erstmal weiter für den Druckerbau verwenden werde.

Eine Frage noch an die Elektroniker: Macht es einen großen Unterschied ob ich die Heizmatte über das RADDS 24V laufen lasse oder mittels eines SSR? Sollte doch eigentlich keinen nennenswerten Unterschied in Sachen Heizleistung machen, oder liege ich da vollkommen falsch?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 27. September 2015 16:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

230V ; 0,6 W/cm2 ; 6mm Alugussplatte ; ohne unterseitige Isolierung.

Ich will nichts anderes mehr. Mit Isolierung sollte das noch deutlich schneller gehen.

Das selbstgemachte SSR hat sich auch bewährt. Der längste Druck war jetzt 17 Stunden und das Relais hat sich trotz 500W Heizmatte gelangweilt.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 27. September 2015 17:08 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Wenn es erst ging und dann nicht mehr, dann kann ja die Leistung der Heizmatte nicht das grundsätzliche Problem sein.

Bei mir ist auch "nur" ne 13A Heizmatte bei 24V drunter und ohne Isolierung schafft diese die 8mm Aluplatte leicht auf 90Grad zu erhitzen.

Hast Du sie mal direkt angeschlossen und getestet, ob sich was ändert?

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Bei mir ist auch "nur" ne 13A Heizmatte bei 24V drunter und ohne Isolierung schafft diese die 8mm Aluplatte leicht auf 90Grad zu erhitzen.

Hast Du sie mal direkt angeschlossen und getestet, ob sich was ändert?

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 28. September 2015 01:47 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Quote

Glatzemann

Eine Frage noch an die Elektroniker: Macht es einen großen Unterschied ob ich die Heizmatte über das RADDS 24V laufen lasse oder mittels eines SSR? Sollte doch eigentlich keinen nennenswerten Unterschied in Sachen Heizleistung machen, oder liege ich da vollkommen falsch?

Ne da liegst du schon richtig. Das macht keinen Unterschied.

Bei 300x300 und 300W wundert mich nix. Ich hatte bei 200x200 und 160W schon Probleme um auf 110°+ zu kommen. Und die Matte hat 20% mehr Leistung als deine auf die Fläche bezogen. Nachdem ich die Matte (12V) dann mit 13,5V befeuert hatte kam ich endlich auf gescheite Temperaturen die brauchbar waren für ABS. Die Matte hatte dadurch dann 200W. Also 0,5W/cm². Drunter würde ich niemals gehen, wenn man Temperaturen über 120° braucht.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 28. September 2015 10:50 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 571 |

Probe ist heute gekommen.

Für mich druckt sich das eigentlich ganz normal. Einstellungen habe ich auf die schnelle 1:1 von meinem schwarzen XT übernommen. An den Ecken sieht man leicht den layer-Wechsel. Imho aber alles im grünen Bereich.

Edit:

Hab jetzt noch ein bisserl weiter probiert. Bei Überhängen merkt man dass das orange etwas schwieriger zu drucken ist als das schwarze. Zumindest bekomme ich die Überhänge beim retraction Test nicht so sauber hin wie mit schwarz.

2-mal bearbeitet. Zuletzt am 28.09.15 14:35.

LG

Siegfried

My things

Für mich druckt sich das eigentlich ganz normal. Einstellungen habe ich auf die schnelle 1:1 von meinem schwarzen XT übernommen. An den Ecken sieht man leicht den layer-Wechsel. Imho aber alles im grünen Bereich.

Edit:

Hab jetzt noch ein bisserl weiter probiert. Bei Überhängen merkt man dass das orange etwas schwieriger zu drucken ist als das schwarze. Zumindest bekomme ich die Überhänge beim retraction Test nicht so sauber hin wie mit schwarz.

2-mal bearbeitet. Zuletzt am 28.09.15 14:35.

LG

Siegfried

My things

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 28. September 2015 15:34 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ok, sieht tatsächlich recht gut aus. Kannst du mir vielleicht mal deine configuration.h, deine slic3r Einstellungen und das Würfel-Modell schicken, mit denen du gedruckt hast? Vielleicht finde ich ja einen Unterschied.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 28. September 2015 15:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Ich hab das orange XT von Glatzemann auch nochmal durchlaufen lassen.

Mit einen G-Code von vor ein paar Tagen der für das XT light green optimiert war.

Das Teil ist sehr retracthaltig, hat bridges und ist ziemlich dünn. Also nicht gerade das unkomplizierteste Teil.

Das Ergebnis is OK, aber nicht sehr gut. Hätte schätzungsweise 2°C kälter gemusst.

Das orange scheint etwas weniger Temp zu brauchen als das grüne.

Jedoch erklärt das nicht die massiven Blobs. Die habe ich nicht.

EDIT: Ach ja, gedruckt auf einem i3 mit M5 Gewindestangen.

3-mal bearbeitet. Zuletzt am 28.09.15 16:02.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Mit einen G-Code von vor ein paar Tagen der für das XT light green optimiert war.

Das Teil ist sehr retracthaltig, hat bridges und ist ziemlich dünn. Also nicht gerade das unkomplizierteste Teil.

Das Ergebnis is OK, aber nicht sehr gut. Hätte schätzungsweise 2°C kälter gemusst.

Das orange scheint etwas weniger Temp zu brauchen als das grüne.

Jedoch erklärt das nicht die massiven Blobs. Die habe ich nicht.

EDIT: Ach ja, gedruckt auf einem i3 mit M5 Gewindestangen.

3-mal bearbeitet. Zuletzt am 28.09.15 16:02.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 28. September 2015 17:35 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 28. September 2015 18:03 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Gut hingeschaut. Das liegt aber an dem total abgenutzten Druckbett von dem i3.

Probleme mit Warp habe ich bei XT nicht, insbesondere nicht an den Druckern mit Buildtak.

XT ist ,wenn man die Parameter hat, eigentlich völlig stressfrei.

Ich hab noch genügend vom dem Muster über.

Ich mache morgen nochmal ein schönes Druckteil mit einem anderen Drucker.

Nach dem Kurzversuch ist mir jedoch klar das Glatzemanns Probleme mit dem XT, nicht durch dieses XT bedingt sind.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Probleme mit Warp habe ich bei XT nicht, insbesondere nicht an den Druckern mit Buildtak.

XT ist ,wenn man die Parameter hat, eigentlich völlig stressfrei.

Ich hab noch genügend vom dem Muster über.

Ich mache morgen nochmal ein schönes Druckteil mit einem anderen Drucker.

Nach dem Kurzversuch ist mir jedoch klar das Glatzemanns Probleme mit dem XT, nicht durch dieses XT bedingt sind.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 01:51 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 571 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 04:33 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Beruhigend ist ja jetzt zumindest, daß das Problem in den Einstellungen zu suchen ist und darüber vermutlich gelöst werden kann.

Fakt mit meinen colorfabb XT Versuchen ist also:

Die Blobs kommen vermutlich daher, daß die Viskosität vom colorfabb XT niedriger ist, als beim PETG und beim PLA. Es ist also flüssiger. Das lässt sich ja in gewissen Grenzen über die Temperatur regeln. Wenn ich deutlich mit der Temperatur runter gehe, werden die Blobs etwas weniger bzw. kleiner. Allerdings werden dann die Kanten auch runder und die Maßhaltigkeit leidet etwas.

Ein weiterer Aspekt für die Blobs vermute ich darin, daß der Druck in der Düse in gewissen Situationen zu hoch ist. Mit Senkung der Flow-Rate (bin in kleinen Schritten runter bis 0.75) scheint das Problem bei mir nicht in den Griff zu bekommen zu sein. Unter 0.9 Flow-Rate leidet die Druckqualität sichtbar, aber die Blobs bleiben bestehen. Die Möglichkeiten die Firmware und slic3r zur Druckreduzierung (ich habe auch ein simplify-G-Code ausprobiert) bietet, scheinen auch nicht ausreichend zu sein um das Problem in den Griff zu bekommen. Bleibt noch der Retract. Ich habe hier unterschiedliche Geschwindigkeiten und Längen ausprobiert und auch negativen Undo-Retract. Die meisten Versuche habe ich mit dem E3D gemacht, allerdings neigt das ja stark zum jammen, daher war ich da sehr, sehr eingeschränkt. Mit dem anderen Hotend habe ich hier noch eine kleine Testreihe vor mir. Das dies mit den anderen Filament-Sorten besser funktioniert könnte wieder mit unterschiedlicher Viskosität zusammenhängen.

Und noch ein letzter Aspekt, der zu den Blobs führen könnte: Die Geschwindigkeit der Z-Achse. Die Beschleunigung und die Step-Rate muss ich relativ niedrig einstellen, da die Gewindestangen keine sehr hohe Geschwindigkeit ermöglichen. Evtl. kann ich hier noch ein wenig an der Mechanik arbeiten (Gewindestangen begradigen, genauer ausrichten, nochmal schmieren, etc.) um evtl. noch ein wenig was aus der Geschwindigkeit zu holen. Das würde jedenfalls die "Gedenksekunde" beim Layerwechsel etwas verringern und dadurch evtl. die Blobs weiter verkleinern. Ein Einsatz von Trapezgewindespindeln oder Kugelumlaufspindeln würde die Geschwindigkeit vermutlich auch massiv erhöhen, aber das ist momentan nicht im Budget drin. Aber auch andere haben bereits mit Gewindestangen colorfabb XT gedruckt, dann sollte das doch auch bei mir funktionieren. Der Grund, warum es mit PLA und PETG funktioniert, könnte auch wieder an der unterschiedlichen Viskosität liegen. Eine Erhöhung der Geschwindigkeit der Z-Achse löst aber in meinen Augen nicht das eigentliche Problem, sondern minimiert nur die Auswirkungen.

Irgendwie muss ich es also schaffen, daß das colorfabb XT langsamer aus der Düse kommt bzw. weniger nachfließt. Der beste Ansatzpunkt sollte doch hier der Retract sein, oder sehe ich das falsch?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Fakt mit meinen colorfabb XT Versuchen ist also:

- Zwei unterschiedliche Hotends liefern ähnliche Ergebnisse (E3D neigt allerdings zum jammen, das Stud54 Hotend nicht), beide "blobben"

- anderes PETG wird mit beiden Hotends problemlos und ohne Blobs gedruckt, daher schliesse ich grundsätzlich erstmal Extruder und Druckermechanik aus

- PLA wird mit dem E3D absolut problemlos gedruckt

- Das schwarze Colorfabb XT hat bei mir ähnliche Probleme wie das orange

Die Blobs kommen vermutlich daher, daß die Viskosität vom colorfabb XT niedriger ist, als beim PETG und beim PLA. Es ist also flüssiger. Das lässt sich ja in gewissen Grenzen über die Temperatur regeln. Wenn ich deutlich mit der Temperatur runter gehe, werden die Blobs etwas weniger bzw. kleiner. Allerdings werden dann die Kanten auch runder und die Maßhaltigkeit leidet etwas.

Ein weiterer Aspekt für die Blobs vermute ich darin, daß der Druck in der Düse in gewissen Situationen zu hoch ist. Mit Senkung der Flow-Rate (bin in kleinen Schritten runter bis 0.75) scheint das Problem bei mir nicht in den Griff zu bekommen zu sein. Unter 0.9 Flow-Rate leidet die Druckqualität sichtbar, aber die Blobs bleiben bestehen. Die Möglichkeiten die Firmware und slic3r zur Druckreduzierung (ich habe auch ein simplify-G-Code ausprobiert) bietet, scheinen auch nicht ausreichend zu sein um das Problem in den Griff zu bekommen. Bleibt noch der Retract. Ich habe hier unterschiedliche Geschwindigkeiten und Längen ausprobiert und auch negativen Undo-Retract. Die meisten Versuche habe ich mit dem E3D gemacht, allerdings neigt das ja stark zum jammen, daher war ich da sehr, sehr eingeschränkt. Mit dem anderen Hotend habe ich hier noch eine kleine Testreihe vor mir. Das dies mit den anderen Filament-Sorten besser funktioniert könnte wieder mit unterschiedlicher Viskosität zusammenhängen.

Und noch ein letzter Aspekt, der zu den Blobs führen könnte: Die Geschwindigkeit der Z-Achse. Die Beschleunigung und die Step-Rate muss ich relativ niedrig einstellen, da die Gewindestangen keine sehr hohe Geschwindigkeit ermöglichen. Evtl. kann ich hier noch ein wenig an der Mechanik arbeiten (Gewindestangen begradigen, genauer ausrichten, nochmal schmieren, etc.) um evtl. noch ein wenig was aus der Geschwindigkeit zu holen. Das würde jedenfalls die "Gedenksekunde" beim Layerwechsel etwas verringern und dadurch evtl. die Blobs weiter verkleinern. Ein Einsatz von Trapezgewindespindeln oder Kugelumlaufspindeln würde die Geschwindigkeit vermutlich auch massiv erhöhen, aber das ist momentan nicht im Budget drin. Aber auch andere haben bereits mit Gewindestangen colorfabb XT gedruckt, dann sollte das doch auch bei mir funktionieren. Der Grund, warum es mit PLA und PETG funktioniert, könnte auch wieder an der unterschiedlichen Viskosität liegen. Eine Erhöhung der Geschwindigkeit der Z-Achse löst aber in meinen Augen nicht das eigentliche Problem, sondern minimiert nur die Auswirkungen.

Irgendwie muss ich es also schaffen, daß das colorfabb XT langsamer aus der Düse kommt bzw. weniger nachfließt. Der beste Ansatzpunkt sollte doch hier der Retract sein, oder sehe ich das falsch?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 04:45 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Ich weiß nicht ob ich das schonmal gefragt habe. Aber hast du geguckt, dass der Extruder auch wirklich zurück zieht, bzw. vielleicht der DIR-pin defekt ist und der Extruder kann nur in eine Richtung drehen und drückt Filament anstatt es zurück zu ziehen?

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 04:56 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Das funktioniert. Ich ziehe das Filament bei heißer Düse über den Extruder komplett elektrisch zurück, so daß ich es einfach entnehmen kann und kann dann per "Autoload" einfach neues in den Extruder packen ohne etwas aufschrauben zu müssen. Und während des Drucks sieht und fühlt man aber auch, daß zurückgezogen wird.

Mit dem neuen Hotend habe ich ja jetzt viel mehr Möglichkeiten in Sachen Retract. Ich werde da in den nächsten Tagen nochmal eine Testreihe machen. Ich denke, daß ich hier einfach eine passendere Einstellung für Länge und vor allem Geschwindigkeit finden muss. Ich bin da leider noch nicht zu gekommen, da mir ja das Heizbett ja einen kleinen Strich durch die Rechnung gemacht hat und längere Testreihen verhindert hat, aber da ist auch schon eine Lösung in Sicht (mehr Spannung, mehr Power, aber leider auch zusätzliche Kosten).

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Mit dem neuen Hotend habe ich ja jetzt viel mehr Möglichkeiten in Sachen Retract. Ich werde da in den nächsten Tagen nochmal eine Testreihe machen. Ich denke, daß ich hier einfach eine passendere Einstellung für Länge und vor allem Geschwindigkeit finden muss. Ich bin da leider noch nicht zu gekommen, da mir ja das Heizbett ja einen kleinen Strich durch die Rechnung gemacht hat und längere Testreihen verhindert hat, aber da ist auch schon eine Lösung in Sicht (mehr Spannung, mehr Power, aber leider auch zusätzliche Kosten).

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 05:03 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Der Blob der bei dir entsteht wird ja aktiv erzeugt, wenn ich das Video noch richtig in Erinnerung habe. Wie steuerst du deinen Retract? Firmware oder Slicer?

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 05:11 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Momentan steht es wieder auf slic3r. Ich hatte es mal auf Firmware umgestellt, aber es gab da keinerlei Unterschied. Ich habe dann wieder auf slic3r zurückgestellt, da man dort etwas mehr Kontrolle über den Retract hat und das im allgemeinen auch deutlich besser dokumentiert ist.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 06:26 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Quote

Siad

@toolson

Mit welcher Heizbett Temperatur druckst du das XT auf buildtak normal?

70 C, egal welches PETG.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 07:20 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 571 |

Also dass du im slicer mehr Einstellungsmöglichkeiten bezüglich dem retract hast als über die Firmware bezweifle ich jetzt einmal.

In den Dateien die ich dir gegeben habe, arbeite ich jedenfalls mit Firmware retraction. (Keine autoconversion oder wie das Zeug heißt).

@ toolson

Ach geh. Soll ichs wirklich riskieren. Eine Folie habe ich mir schon mehr oder weniger ruiniert. Bin jetzt auf 35°C herunten damit ich das Zeug noch sinnvoll von der Platte bekomme. (bq fixpad)

Wenn ich weiter rauf gehe, geht's entweder gar nicht mehr runter, oder aber durch das zusammenziehen sogar vielleicht etwas leichter?

Sorry fürs OT.

LG

Siegfried

My things

In den Dateien die ich dir gegeben habe, arbeite ich jedenfalls mit Firmware retraction. (Keine autoconversion oder wie das Zeug heißt).

@ toolson

Ach geh. Soll ichs wirklich riskieren. Eine Folie habe ich mir schon mehr oder weniger ruiniert. Bin jetzt auf 35°C herunten damit ich das Zeug noch sinnvoll von der Platte bekomme. (bq fixpad)

Wenn ich weiter rauf gehe, geht's entweder gar nicht mehr runter, oder aber durch das zusammenziehen sogar vielleicht etwas leichter?

Sorry fürs OT.

LG

Siegfried

My things

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 14:22 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 838 |

Bin heute zufällig auf der E3D Wiki Seite gelandet und musste dabei an dich denken. Das V6 wird seit Mitte September mit extra Wärmleitepaste für den Kühlkörper ausgeliefert. Wäre vielleicht einen Versuch wert.  Ich meine das wurde hier in dem Thread auch schon mal erwähnt..

Ich meine das wurde hier in dem Thread auch schon mal erwähnt..

[wiki.e3d-online.com]

Gruß,

Steffen

Geetech Full-Acrylic Graber Air V3 SteBa Edition, v6 J-HEAD v5 E3D Custom Hotend, 230v Induktionskochfeldheizplatte mit Aceton Beschichtung, Rumpsbaradds 64-Bit AliExpress Edition, Softeisextruder

Ich meine das wurde hier in dem Thread auch schon mal erwähnt..

Ich meine das wurde hier in dem Thread auch schon mal erwähnt..[wiki.e3d-online.com]

Gruß,

Steffen

Geetech Full-Acrylic Graber Air V3 SteBa Edition, v6 J-HEAD v5 E3D Custom Hotend, 230v Induktionskochfeldheizplatte mit Aceton Beschichtung, Rumpsbaradds 64-Bit AliExpress Edition, Softeisextruder

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 14:28 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Wärmeleitpaste ist ja auch billiger....als ne Qualitätskontrolle und eine Änderung der Produktionsmittel....

[www.facebook.com]

Power is nothing.....without control!

[www.facebook.com]

Power is nothing.....without control!

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.