Mein Zweiter / "Linearschienen Dualwire Gantry Cube"

geschrieben von Glatzemann

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 04:30 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

In den letzten Tagen hatte ich mich ja sehr intensiv mit meinem FSR-Projekt beschäftigt und habe dort sehr gute Fortschritte gemacht, aber auch unabhängig davon habe ich mich sehr viel mit der Softwareseite beschäftigt. Sowohl die Firmware für meine FSR-Elektronik, als auch mit meiner ThirtyTwo Firmware. Ich bin dort mittlerweile an einem Punkt angelangt, an dem ich richtige Hardware benötige um weiter zu testen. Da ich mich Angelo gegenüber bereiterklärt habe, eine Dokumentation für die RepRap Firmware und das RADDS und einige weitere Dokumentationen zu schreiben, hat er mir freundlicherweise Hardware zum Testen zur Verfügung gestellt. Vielen Dank nochmal an Angelo an dieser Stelle dafür. Den ersten Teil der Dokumentation über die Installation der RepRap Firmware habe ich ihm gestern auch schon geschickt... Da gibt es ein paar fiese, kleine Fallstricke, aber mit der Doku sollte das kein Ding sein.

Trotzdem würde ich gerne ein paar Features für meine täglichen Experimente mit meinem Drucker verwenden, die momentan noch nicht verfügbar sind. Daher habe ich mich entschlossen einen Fork der Repetier-Firmware auf GitHub zu erstellen und dort meine Änderungen einzuspielen. Natürlich werde ich diese - wenn sie ausgereift sind - als Pull Request dem Original-Repository "anbieten". Das habe ich heute auch erstmalig gemacht: Pull Request. Erstmal etwas sehr einfaches... Ich habe eine Möglichkeit geschaffen, daß man für meinen Drucker und auch für alle anderen Drucker, die drei Z-Achsen-Motoren verwenden, nicht nur zwei Treiber (Z-Treiber parallel und E1-Treiber), sondern dafür auch drei individuelle Treiber (Z-Treiber, E1-Treiber, E2-Treiber) verwenden kann. Die Software-Änderung dafür war schneller gemacht, als die Motor-Kabel meines Druckers neu zu löten. Beim nächsten mal setze ich hier direkt eine flexiblere Stecker-Lösung ein :-)

Momentan bin ich nun dabei eine kleine Routine zu entwickeln, die das Druckbett vollautomatisch ausrichtet. Dazu wird ein FSR-, kapazitiver oder induktiver Druckbett-Sensor verwendet, der als Z-Min Endstop angeschlossen wurde. Das Druckbett wird nun - ähnlich wie beim softwaremäßigen ABL - unter den Druckkopf gefahren. Die einzelnen ABL-Positionen, die in der configuration.h konfiguriert wurden, werden nun vom Druckkopf angefahren und das Druckbett wird nun unter Ansteuerung der individuellen Z-Achsen Motoren so ausgerichtet, daß es an allen Positionen auf der gleichen Höhe unter dem Druckkopf ist. Sobald dieser Vorgang abgeschlossen ist, sollte das softwaremäßige ABL danach kaum noch eine Notwendigkeit zur Korrektur vorfinden. Bei meinem ersten Test haben sich mit schnell manuell eingestelltem Druckbett die Z-Achsen-Motoren während des Drucks noch deutlich bewegt (ca. eine achtel bis halbe Umdrehung, wenn man eine 100mm Objekt gedruckt hat). Nach der automatischen Kalibrierung konnte man kaum noch sehen, daß sich die Z-Achsen-Motoren bewegt haben. Auch wenn man das Druckbett massiv verstellt hat (>=10mm je Ecke) hat sich das problemlos neu ausgerichtet.

Diese Änderung muss ich jedoch noch ausführlich testen und es ist auch noch etwas Abstimmungsarbeit mit Repetier notwendig. Ich habe ihm gestern bereits eine Anfrage geschickt, wie er das gerne in der Firmware hätte (ich habe G32 S3 vorgeschlagen). Ich hoffe, daß dieses Feature in den nächsten Tagen auch bereit für den nächsten Pull-Request für die Repetier-Firmware ist...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Trotzdem würde ich gerne ein paar Features für meine täglichen Experimente mit meinem Drucker verwenden, die momentan noch nicht verfügbar sind. Daher habe ich mich entschlossen einen Fork der Repetier-Firmware auf GitHub zu erstellen und dort meine Änderungen einzuspielen. Natürlich werde ich diese - wenn sie ausgereift sind - als Pull Request dem Original-Repository "anbieten". Das habe ich heute auch erstmalig gemacht: Pull Request. Erstmal etwas sehr einfaches... Ich habe eine Möglichkeit geschaffen, daß man für meinen Drucker und auch für alle anderen Drucker, die drei Z-Achsen-Motoren verwenden, nicht nur zwei Treiber (Z-Treiber parallel und E1-Treiber), sondern dafür auch drei individuelle Treiber (Z-Treiber, E1-Treiber, E2-Treiber) verwenden kann. Die Software-Änderung dafür war schneller gemacht, als die Motor-Kabel meines Druckers neu zu löten. Beim nächsten mal setze ich hier direkt eine flexiblere Stecker-Lösung ein :-)

Momentan bin ich nun dabei eine kleine Routine zu entwickeln, die das Druckbett vollautomatisch ausrichtet. Dazu wird ein FSR-, kapazitiver oder induktiver Druckbett-Sensor verwendet, der als Z-Min Endstop angeschlossen wurde. Das Druckbett wird nun - ähnlich wie beim softwaremäßigen ABL - unter den Druckkopf gefahren. Die einzelnen ABL-Positionen, die in der configuration.h konfiguriert wurden, werden nun vom Druckkopf angefahren und das Druckbett wird nun unter Ansteuerung der individuellen Z-Achsen Motoren so ausgerichtet, daß es an allen Positionen auf der gleichen Höhe unter dem Druckkopf ist. Sobald dieser Vorgang abgeschlossen ist, sollte das softwaremäßige ABL danach kaum noch eine Notwendigkeit zur Korrektur vorfinden. Bei meinem ersten Test haben sich mit schnell manuell eingestelltem Druckbett die Z-Achsen-Motoren während des Drucks noch deutlich bewegt (ca. eine achtel bis halbe Umdrehung, wenn man eine 100mm Objekt gedruckt hat). Nach der automatischen Kalibrierung konnte man kaum noch sehen, daß sich die Z-Achsen-Motoren bewegt haben. Auch wenn man das Druckbett massiv verstellt hat (>=10mm je Ecke) hat sich das problemlos neu ausgerichtet.

Diese Änderung muss ich jedoch noch ausführlich testen und es ist auch noch etwas Abstimmungsarbeit mit Repetier notwendig. Ich habe ihm gestern bereits eine Anfrage geschickt, wie er das gerne in der Firmware hätte (ich habe G32 S3 vorgeschlagen). Ich hoffe, daß dieses Feature in den nächsten Tagen auch bereit für den nächsten Pull-Request für die Repetier-Firmware ist...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 04:58 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 05:08 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Duweißt aber schon, dass du das dann auch noch in Marlin einarbeiten musst....

[www.facebook.com]

Power is nothing.....without control!

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 06:06 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 376 |

Hallo Glatzemann,

habe ja auch deinen Dualwire Gantry mit größerem Druckraum nachgebaut und 3 Z-Motoren verbaut.

Finde deine Arbeit klasse und hoffe, dass ich auch von deiner Erfahrung profitieren kann. Werde dann allerdings auch noch eine Stepper-Treiber Erweiterung benötigen, da ich auch noch das Doppelhotend mit Wakü von Stud54 bestellt habe und somit mindestens 7 Treiber benötige. Zum Glück habe ich schon von Anfang an meine Motorkabel einzeln zum Board geführt und der Anschluss an die einzelnen Treiber wäre kein Problem.

Weiter so und lasse uns teilhaben.

Viele Grüße,

Jürgen

habe ja auch deinen Dualwire Gantry mit größerem Druckraum nachgebaut und 3 Z-Motoren verbaut.

Finde deine Arbeit klasse und hoffe, dass ich auch von deiner Erfahrung profitieren kann. Werde dann allerdings auch noch eine Stepper-Treiber Erweiterung benötigen, da ich auch noch das Doppelhotend mit Wakü von Stud54 bestellt habe und somit mindestens 7 Treiber benötige. Zum Glück habe ich schon von Anfang an meine Motorkabel einzeln zum Board geführt und der Anschluss an die einzelnen Treiber wäre kein Problem.

Weiter so und lasse uns teilhaben.

Viele Grüße,

Jürgen

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 06:28 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Sascha: Ich sehe das als Herausforderung an :-)

@Stud54: Hmmm... Ja... Ich bin ja irgendwie - auch wenn ich damit meine ersten Versuche gemacht habe - mit Marlin nicht wirklich warm geworden. Aber wenn unsere Wurstnase mir ein klein wenig unter die Arme greift, sollte das kein so großer Aufwand werden.

@immergut: Das freut mich. Und Angelo macht ja gerade schon einen Beta-Test mit den Stepper-Treiber-Erweiterungsplatinen. Damit sind dann ja 8 Motoren kein Problem mehr :-D

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

@Stud54: Hmmm... Ja... Ich bin ja irgendwie - auch wenn ich damit meine ersten Versuche gemacht habe - mit Marlin nicht wirklich warm geworden. Aber wenn unsere Wurstnase mir ein klein wenig unter die Arme greift, sollte das kein so großer Aufwand werden.

@immergut: Das freut mich. Und Angelo macht ja gerade schon einen Beta-Test mit den Stepper-Treiber-Erweiterungsplatinen. Damit sind dann ja 8 Motoren kein Problem mehr :-D

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 06:38 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Marlin und Endstops sind so eine Sache. Der vom ABL auch. Da muss man wahrscheinlich bissl tiefer was basteln damit das klappt.

Aber aktuell warte ich auf meinen STM32F411 und will damit erst mal spielen. Von daher ist Marlin erst mal nicht mehr so interessant für mich, da dort das ja nur mit der Arduino Library funzt. Die gibt es für den Nucleo aber so weit ich weiß nicht.

Aber aktuell warte ich auf meinen STM32F411 und will damit erst mal spielen. Von daher ist Marlin erst mal nicht mehr so interessant für mich, da dort das ja nur mit der Arduino Library funzt. Die gibt es für den Nucleo aber so weit ich weiß nicht.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 06:42 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Klasse Arbeit.

Aber die Option S3 ist bei Repetier schon belegt. Jedenfalls nutze ich die zum Vermessen.

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Aber die Option S3 ist bei Repetier schon belegt. Jedenfalls nutze ich die zum Vermessen.

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 06:52 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Wurstnase: Irgendwie bekommen wir den Sven schon glücklich, oder? Zur Not muss er Repetier (oder meine) verwenden...

Den STM finde ich auch extrem interessant und habe mir da auch schon ein Entwicklerboard auf die Wunschliste geschrieben. Gibt es dafür schon ein Shield, oder wolltest du ein bestehendes per Adapter anschliessen?

@Andreas: Oh... Ich hab mich auf die Doku verlassen:

Ich teste ehrlich gesagt momentan - bis ich eine Rückmeldung von Repetier bekomme - mit einem neuen G-Code (G33). War einfacher zu implementieren...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Den STM finde ich auch extrem interessant und habe mir da auch schon ein Entwicklerboard auf die Wunschliste geschrieben. Gibt es dafür schon ein Shield, oder wolltest du ein bestehendes per Adapter anschliessen?

@Andreas: Oh... Ich hab mich auf die Doku verlassen:

Quote

- G32 S<0..2> P<0..1> - Autolevel print bed. S = 1 measure zLength, S = 2 Measue and store new zLength

Ich teste ehrlich gesagt momentan - bis ich eine Rückmeldung von Repetier bekomme - mit einem neuen G-Code (G33). War einfacher zu implementieren...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 06:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Mit dem Pro Micro (ja, schon wieder... ;-) ) brauchts keine Adapterplatine zum programmieren. Ist also zu empfehlen, will man später auch selbst mal die Firmware einstellen oder updaten...

Warum nochmal hältst du am pro mini fest?

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

Warum nochmal hältst du am pro mini fest?

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 07:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Weil es den Pro Micro nicht mit 3.3V Logiklevel gibt bzw. der dann sehr teuer ist und ich nicht mehrere Spannungsteiler oder einen Step-Down-Converter verbauen möchte... Und für den Preis eines Pro Micro (aus China) bekomme ich einen Pro Mini 3.3V, Pro Mini 5V und einen USB2Serial-Adapter im Set.

Und noch besser: Ich warte gerade auf einen Satz Pro Mini, bei dem man per Jumper zwischen 3.3V und 5V Logiklevel wechseln kann. Ich hoffe, daß ich die erfolgreich testen kann.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Und noch besser: Ich warte gerade auf einen Satz Pro Mini, bei dem man per Jumper zwischen 3.3V und 5V Logiklevel wechseln kann. Ich hoffe, daß ich die erfolgreich testen kann.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 07:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 159 |

Hallo Glatzemann,

bin begeistert, mich kannst du schon auf die Bestellerliste setzen(alle Teile) - für mein neues Projekt Sparkcube Xl.

Danke

Walter

1.: Sparkcube xl 1.1 mit 2 Z-Achsen über Riemen / RADDS1.5 mit Thb7128 / Repetier / E3dV6 Hotend / RADDS-LCD/Simplify 3D

2.: Eigenbau-Drucker mit 300x300x400 Bauraum, 2 Z-Achsen über Riemen, Hiwin Linearschienen, Igus Steilgewindespindeln 10x25 für X und Y, RADDS 1.5, THB 7128, M542

3.: MKC MK2 Mini mit 100x100x130 Bauraum, mit 2 Z-Achsen über Riemen, RADDS 1.5 mit RAPS128,

4.: Wanhao Duplicator 8

5.: Eigenbau DLP

bin begeistert, mich kannst du schon auf die Bestellerliste setzen(alle Teile) - für mein neues Projekt Sparkcube Xl.

Danke

Walter

1.: Sparkcube xl 1.1 mit 2 Z-Achsen über Riemen / RADDS1.5 mit Thb7128 / Repetier / E3dV6 Hotend / RADDS-LCD/Simplify 3D

2.: Eigenbau-Drucker mit 300x300x400 Bauraum, 2 Z-Achsen über Riemen, Hiwin Linearschienen, Igus Steilgewindespindeln 10x25 für X und Y, RADDS 1.5, THB 7128, M542

3.: MKC MK2 Mini mit 100x100x130 Bauraum, mit 2 Z-Achsen über Riemen, RADDS 1.5 mit RAPS128,

4.: Wanhao Duplicator 8

5.: Eigenbau DLP

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 16. October 2015 11:53 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich werde beizeiten eine entsprechende Umfrage machen, aber ich behalte das mal im Hinterkopf :-) Danke für das Vertrauen...

Ich habe jetzt eine erste Version des vollautomatischen Z-Leveling implementiert. Diese funktioniert momentan mit einer Genauigkeit von <=0.4mm, aber da geht noch einiges :-) Ich habe daher hier mal einen Thread gestartet, in dem ich eure Erfahrungen zum manuellen Leveln sammeln möchte, um das dann in Software zu implementieren und die Genauigkeit zu erhöhen.

Hat übrigens jemand - unter Ausschluss aller Gewährleistungsansprüche - Interesse, daß zu testen? Dabei muss aber klar sein, daß während der Level-Prozedur immer eine Hand am Notaus/Netzschalter sein muss, falls etwas schief geht. Kandidaten sind alle, die einen Sparkcube XL ähnlichen Aufbau haben, die Motoren an drei Treiber anschließen können, die Auto-Bed-Leveling mit einem kapazitiven, induktiven oder FSR-Sensor verwenden und die die Repetier-Firmware in der Version 0.92.4 einsetzen (oder darauf aktualisieren möchten). Ich würde dann bis nächste Woche den Source bereitstellen und eine Kurzanleitung für die Konfiguration (momentan sieben zusätzliche Zeilen in der configuration.h).

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe jetzt eine erste Version des vollautomatischen Z-Leveling implementiert. Diese funktioniert momentan mit einer Genauigkeit von <=0.4mm, aber da geht noch einiges :-) Ich habe daher hier mal einen Thread gestartet, in dem ich eure Erfahrungen zum manuellen Leveln sammeln möchte, um das dann in Software zu implementieren und die Genauigkeit zu erhöhen.

Hat übrigens jemand - unter Ausschluss aller Gewährleistungsansprüche - Interesse, daß zu testen? Dabei muss aber klar sein, daß während der Level-Prozedur immer eine Hand am Notaus/Netzschalter sein muss, falls etwas schief geht. Kandidaten sind alle, die einen Sparkcube XL ähnlichen Aufbau haben, die Motoren an drei Treiber anschließen können, die Auto-Bed-Leveling mit einem kapazitiven, induktiven oder FSR-Sensor verwenden und die die Repetier-Firmware in der Version 0.92.4 einsetzen (oder darauf aktualisieren möchten). Ich würde dann bis nächste Woche den Source bereitstellen und eine Kurzanleitung für die Konfiguration (momentan sieben zusätzliche Zeilen in der configuration.h).

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 17. October 2015 12:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Der Pull Request mit den drei Steppern für die Z-Achse wurde mittlerweile in den Repetier work092 Branch aufgenommen. Wer also drei Motoren verwenden möchte, kann das jetzt machen.

Automatisches Ausrichten des Bett funktioniert auch schon recht gut. Es könnte jetzt getestet werden. Ist auch relativ gefahrlos :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Automatisches Ausrichten des Bett funktioniert auch schon recht gut. Es könnte jetzt getestet werden. Ist auch relativ gefahrlos :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 01. November 2015 13:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

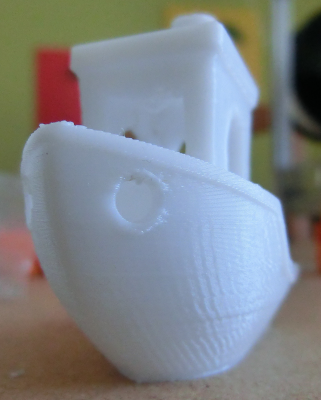

Nachdem mein Druckbett jetzt immer perfekt ausgerichtet ist, geht es an das Feintuning... Z Wobbel stört mich mittlerweile schon sehr, daher werde ich das jetzt mal angehen.

Zunächst habe ich die Gewindestangen neu ausgerichtet und die Motorhalter versteift. Das hat schon deutlich was gebracht. Dann habe ich die Befestigung in den Klauen Kupplungen überprüft und erneuert und dabei ist mir aufgefallen, daß zwei der drei Kupplungen total eiern. Ich denke die Bohrungen sind nicht richtig zentriert oder die verziehen sich beim spannen.

Also habe ich mal eine selbstzentrierende Kupplung von loco hier aus dem Forum gedruckt und werde die morgen mal testen. Ich bin schon gespannt. Danke an loco für diese coolen Things.

Ich hab das Teil übrigens mit 0.125mm Schichthöhe und 100% Infill mit dem weißen PETG von 3DPSP gedruckt. Perfektes Ergebnis. Bin verwundert wie toll die Gewinde funktionieren...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Zunächst habe ich die Gewindestangen neu ausgerichtet und die Motorhalter versteift. Das hat schon deutlich was gebracht. Dann habe ich die Befestigung in den Klauen Kupplungen überprüft und erneuert und dabei ist mir aufgefallen, daß zwei der drei Kupplungen total eiern. Ich denke die Bohrungen sind nicht richtig zentriert oder die verziehen sich beim spannen.

Also habe ich mal eine selbstzentrierende Kupplung von loco hier aus dem Forum gedruckt und werde die morgen mal testen. Ich bin schon gespannt. Danke an loco für diese coolen Things.

Ich hab das Teil übrigens mit 0.125mm Schichthöhe und 100% Infill mit dem weißen PETG von 3DPSP gedruckt. Perfektes Ergebnis. Bin verwundert wie toll die Gewinde funktionieren...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 01. November 2015 13:45 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Ja schaut doch supi aus....

Geht doch....wenn ich mich da an die ersten Drucke erinnere, ist das ja eine Steigerung um 400 %.

[www.facebook.com]

Power is nothing.....without control!

Geht doch....wenn ich mich da an die ersten Drucke erinnere, ist das ja eine Steigerung um 400 %.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 01. November 2015 14:15 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ja, definitiv... Wobei ich mit dem colorfabb XT immer noch nicht wirklich warm werde. Damit habe ich immer noch erhebliche Probleme.

Ich habe übrigens dein Hotend mittlerweile auch mal in eine Watteverkleidung gepackt um zu testen, ob die Temperaturschwankungen dadurch etwas minimiert werden können. Fehlanzeige. Der Lüfter ist nicht schuld. Als Verkleidung habe ich übrigens Baumwollwatte selbst verpresst (gleichmäßig ausgebreitet und mit sechs dicken Büchern über Nacht gepresst). Dann von beiden Seiten mit Kaptonband beklebt. Das dann mit dem Skalpell so eingeritzt, daß man es um den Heizblock klappen kann. Dann nochmal mit zwei Lagen Kapton verklebt und gut war. Da es nicht schadet, lass ich das erstmal dran :-)

Mit der 0.5er Düse hatte ich bisher irgendwie bei den kleinen Schichthöhen etwas Probleme. Ich hatte mir dann einfach mal gedacht: Halbiere mal die Standardhöhe von 0.25mm auf 0.125mm und siehe da, sofort waren die Ergebnisse besser. Bin mal gespannt wie der Benchy damit wird :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe übrigens dein Hotend mittlerweile auch mal in eine Watteverkleidung gepackt um zu testen, ob die Temperaturschwankungen dadurch etwas minimiert werden können. Fehlanzeige. Der Lüfter ist nicht schuld. Als Verkleidung habe ich übrigens Baumwollwatte selbst verpresst (gleichmäßig ausgebreitet und mit sechs dicken Büchern über Nacht gepresst). Dann von beiden Seiten mit Kaptonband beklebt. Das dann mit dem Skalpell so eingeritzt, daß man es um den Heizblock klappen kann. Dann nochmal mit zwei Lagen Kapton verklebt und gut war. Da es nicht schadet, lass ich das erstmal dran :-)

Mit der 0.5er Düse hatte ich bisher irgendwie bei den kleinen Schichthöhen etwas Probleme. Ich hatte mir dann einfach mal gedacht: Halbiere mal die Standardhöhe von 0.25mm auf 0.125mm und siehe da, sofort waren die Ergebnisse besser. Bin mal gespannt wie der Benchy damit wird :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 01. November 2015 14:19 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Finde ich aber schon merkwürdig. Ich selbst drucke ja mit einer 0,4er und 0,25mm Layerhöhe. Damit hab ich die besten Ergebnisse in vertretbarer Zeit. Hab letztens mal was in 0,1mm gedruckt, da wirst du ja schier wahnsinnig dabei...

Ich mach dir mal morgen früh noch ne zweite, ne 0,3er dazu. Sonst haben wir ja wieder Versandkosten...das muss nicht sein. Da kannst du dann testen.

[www.facebook.com]

Power is nothing.....without control!

Ich mach dir mal morgen früh noch ne zweite, ne 0,3er dazu. Sonst haben wir ja wieder Versandkosten...das muss nicht sein. Da kannst du dann testen.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 01. November 2015 15:26 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Mit dem E3D lite6 habe ich immer mit 0.2mm Layerhöhe gedruckt und super Ergebnisse gehabt. Ich hab da mal ein paar Versuche mit 0.1mm gemacht, daß hat auch gepasst.

Mit 0.1mm dauert schon verdammt lange, daß ist richtig. Aber das Ergebnis danach ist schon sichtbar besser als mit 0.2 :-)

Vielen, vielen Dank jedenfalls...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Mit 0.1mm dauert schon verdammt lange, daß ist richtig. Aber das Ergebnis danach ist schon sichtbar besser als mit 0.2 :-)

Vielen, vielen Dank jedenfalls...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 05:45 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich habe jetzt eine (!) der tollen Muttern von loco drin. Die habe ich an der hintere, mittleren Spindel angebracht, also die, die am wenigsten geführt ist (da dort die Linearschienen am weitesten weg sind). Gleichzeitig war dies auch noch die Spindel, die am meisten geeiert hat.

Dann habe ich mal einen Benchy angeschmissen und muss sagen

: Ich bin begeistert. Wenn da noch Z Wobbel ist, dann ist der so minimal, daß man den während des Druckens am Modell nicht mehr erkennen kann. Ich bin gespannt, wenn ich das Teil gleich in der Hand habe und gegens Licht halte :-)

: Ich bin begeistert. Wenn da noch Z Wobbel ist, dann ist der so minimal, daß man den während des Druckens am Modell nicht mehr erkennen kann. Ich bin gespannt, wenn ich das Teil gleich in der Hand habe und gegens Licht halte :-)

Was mir aufgefallen ist: Mit einer 0.5er Düse bekommt man die Schrift am Heck des Bötchens nicht anständig und leserlich hin. Dafür ist die Schichtbreite einfach zu ungenau. Noch nicht mal in der Druckvorschau wird das anständig angezeigt. Mit einer 0.4er Düse sollte das schon besser passen. Ich bin mal gespannt, wie das mit der 0.3er Düse aussieht, die Sven mir freundlicherweise baut. (nochmals vielen Dank an dieser Stelle)

Was ich definitiv schon sagen kann: Honeycomb Infill passt deutlich besser zum PETG als Rectangular Infill (zumindest das vom slic3r). Honeycomb ist deutlich unproblematischer. Verwendet man Cura, so kann man ruhig die Rechteck-Variante nehmen, da Cura dort nicht nur einzelne Linien im Wechsel der Ebene macht, sondern tatsächlich Rechtecke auf jedem Infill-Layer. Das ist dem Honeycomb deutlich ähnlicher.

Was mir aufgefallen ist: Der Bootsrumpf zeigt nun eine Art von Rattermarken, oder Ghosting oder sonstwas. Ich werde da später mal anständige Fotos von machen, vielleicht hat da ja jemand eine Idee.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Dann habe ich mal einen Benchy angeschmissen und muss sagen

: Ich bin begeistert. Wenn da noch Z Wobbel ist, dann ist der so minimal, daß man den während des Druckens am Modell nicht mehr erkennen kann. Ich bin gespannt, wenn ich das Teil gleich in der Hand habe und gegens Licht halte :-)

: Ich bin begeistert. Wenn da noch Z Wobbel ist, dann ist der so minimal, daß man den während des Druckens am Modell nicht mehr erkennen kann. Ich bin gespannt, wenn ich das Teil gleich in der Hand habe und gegens Licht halte :-)Was mir aufgefallen ist: Mit einer 0.5er Düse bekommt man die Schrift am Heck des Bötchens nicht anständig und leserlich hin. Dafür ist die Schichtbreite einfach zu ungenau. Noch nicht mal in der Druckvorschau wird das anständig angezeigt. Mit einer 0.4er Düse sollte das schon besser passen. Ich bin mal gespannt, wie das mit der 0.3er Düse aussieht, die Sven mir freundlicherweise baut. (nochmals vielen Dank an dieser Stelle)

Was ich definitiv schon sagen kann: Honeycomb Infill passt deutlich besser zum PETG als Rectangular Infill (zumindest das vom slic3r). Honeycomb ist deutlich unproblematischer. Verwendet man Cura, so kann man ruhig die Rechteck-Variante nehmen, da Cura dort nicht nur einzelne Linien im Wechsel der Ebene macht, sondern tatsächlich Rechtecke auf jedem Infill-Layer. Das ist dem Honeycomb deutlich ähnlicher.

Was mir aufgefallen ist: Der Bootsrumpf zeigt nun eine Art von Rattermarken, oder Ghosting oder sonstwas. Ich werde da später mal anständige Fotos von machen, vielleicht hat da ja jemand eine Idee.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 07:05 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Hier jetzt mal das Foto, ist echt schwer ein anständiges zu machen auf dem man die Details richtig gut erkennt :-(

Was mich etwas stört sind diese vertikalen "Schlieren"... Ich denke, ihr wisst, was ich meine. Sind ja nicht zu übersehen...

Hat jemand eine Ahnung, was die Ursache dafür ist und was man dagegen machen kann?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Was mich etwas stört sind diese vertikalen "Schlieren"... Ich denke, ihr wisst, was ich meine. Sind ja nicht zu übersehen...

Hat jemand eine Ahnung, was die Ursache dafür ist und was man dagegen machen kann?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 07:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 309 |

Bei mir ist das bei bestimmten geschwindigkeiten. Sozusagen Resonanzschwingungen von den Motoren die auf den Riemen gehen.

Teste mal etwas schenller oder langsamer. Hörst du eigentlich aber schon am Laufen wo er leiser ist.

Was auch hilft den Motorstrom runterzunehmen.

Gruß

Sascha

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

Teste mal etwas schenller oder langsamer. Hörst du eigentlich aber schon am Laufen wo er leiser ist.

Was auch hilft den Motorstrom runterzunehmen.

Gruß

Sascha

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 07:18 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

OK, danke für den Tipp. Kann das auch mit der Riemenspannung zusammen hängen?

Dann noch eins. Bei den Bögen biegen sich die Ecken hoch, kurz bevor die oben zusammen kommen. Dadurch wird dieser Overhang schnell unsauber. Lüfter stehen schon auf 100%. Gibt es noch was um das zu beeinflussen?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Dann noch eins. Bei den Bögen biegen sich die Ecken hoch, kurz bevor die oben zusammen kommen. Dadurch wird dieser Overhang schnell unsauber. Lüfter stehen schon auf 100%. Gibt es noch was um das zu beeinflussen?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 07:21 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Das sieht aus, wie bei mir. Ich habe quasi einen HDT3 Riemen im Druck....

Mein X Schlitten erzeugt mit den Linearlagern Resonanzen, die genau in der Druckgeschwindigkeit um die 50-60mm/s auftreten. Und das hört man auch. Deshalb habe ich schon ne richtige Linearschiene bestellt und baue die Rundführungen wieder raus.

Und nun weißt du auch, genau wie ich, das lange Riemen nicht wirklich gut sind.

Aber mal davon abgesehen, sehen die Layer gut aus. Also das Hotend tut, was es tun soll.

Bitte mess mal die Höhe des Heizblockes!!! Sind das bei dir 13 oder 13,5mm...ich habe da so ne Befürchtung. Wenn es 13,5mm sind...muss ich nochmal in den Keller....;(

2-mal bearbeitet. Zuletzt am 02.11.15 07:24.

[www.facebook.com]

Power is nothing.....without control!

Mein X Schlitten erzeugt mit den Linearlagern Resonanzen, die genau in der Druckgeschwindigkeit um die 50-60mm/s auftreten. Und das hört man auch. Deshalb habe ich schon ne richtige Linearschiene bestellt und baue die Rundführungen wieder raus.

Und nun weißt du auch, genau wie ich, das lange Riemen nicht wirklich gut sind.

Aber mal davon abgesehen, sehen die Layer gut aus. Also das Hotend tut, was es tun soll.

Bitte mess mal die Höhe des Heizblockes!!! Sind das bei dir 13 oder 13,5mm...ich habe da so ne Befürchtung. Wenn es 13,5mm sind...muss ich nochmal in den Keller....;(

2-mal bearbeitet. Zuletzt am 02.11.15 07:24.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 07:27 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 338 |

Was noch dazu kommt, sind die Umlenkrollen, bei denen die Zahnseite des Riemens auf glatten Oberflächen (wie z.B. Deine Kugellager) läuft.

Übertrieben gesprochen ergibt sich bei jedem Zahn- / Talwexel ein Schlag auf den Riemen, der bei entsprechender Geschwindigkeit eben zu Schwingungen führt, die sich im Resonanzfall noch aufschaukeln.

Druck Dir ein paar Umlenkrollen mit Zähnen und der Fisch ist geputzt.

Auf thingi gibt es eine scad-Datei, mit der man alle gängigen Zahnriemenrollen produzieren kann ...

Übertrieben gesprochen ergibt sich bei jedem Zahn- / Talwexel ein Schlag auf den Riemen, der bei entsprechender Geschwindigkeit eben zu Schwingungen führt, die sich im Resonanzfall noch aufschaukeln.

Druck Dir ein paar Umlenkrollen mit Zähnen und der Fisch ist geputzt.

Auf thingi gibt es eine scad-Datei, mit der man alle gängigen Zahnriemenrollen produzieren kann ...

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 07:30 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Quote

Brummie

Was noch dazu kommt, sind die Umlenkrollen, bei denen die Zahnseite des Riemens auf glatten Oberflächen (wie z.B. Deine Kugellager) läuft.

Übertrieben gesprochen ergibt sich bei jedem Zahn- / Talwexel ein Schlag auf den Riemen, der bei entsprechender Geschwindigkeit eben zu Schwingungen führt, die sich im Resonanzfall noch aufschaukeln.

Druck Dir ein paar Umlenkrollen mit Zähnen und der Fisch ist geputzt.

Auf thingi gibt es eine scad-Datei, mit der man alle gängigen Zahnriemenrollen produzieren kann ...

Habe ich eben nicht. Bei mir laufen alle Riemen auf Riemenrädern und dennoch sieht man diese Artefakte...;(

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 07:39 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Stud54: Du hast doch den CoreXY-Riemenaufbau oder? Wie lang ist der Riemen da bei dir? Ich hab da ja einen etwas anderen Aufbau. Y-Achse hat 2x 70cm Riemen und die X-Achse hat 1.80m.

@Stud54: Wegen des Heizblock: Der hat 13mm (höchstens :-) ).

@Brummie: Du hast sicherlich Recht, aber bist du sicher, daß das hier wirklich das Problem ist? Oben bei den Bullaugen, also zwischen Reling und Bullauge ist der Perimeter absolut glatt. Da erkennt man auch nichts davon. Weiter unten, da wo kein Bullauge mehr ist, ist der Effekt dann wieder zu sehen und verändert sich mit Abstand zur Reling immer weiter. Ich habe daher eher auf eine Art "aufschaukeln" mit zunehmender Strecke getippt.

Wenn ich eine Single-Wall drucke, die exakt zu den jeweiligen Achsen ausgerichtet ist, dann müsste ich das doch recht deutlich analysieren können, oder? Ich habe gerade einHexagon Achteck im Kopf. Damit kann ich doch X- und Y-Achse, sowie die Diagonalen (sind bei mir nicht so wichtig wie bei einem klassischen CoreXY) testen. Dort müsste man die Wellen doch eigentlich sehr deutlich sehen, oder liege ich da falsch?

P.S.: Jedenfalls schon mal Danke für die guten Tipps. Wie immer sehr aufschlussreich :-)

EDIT: Kein Sechseck, sondern ein Achteck :-)

1-mal bearbeitet. Zuletzt am 02.11.15 07:42.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

@Stud54: Wegen des Heizblock: Der hat 13mm (höchstens :-) ).

@Brummie: Du hast sicherlich Recht, aber bist du sicher, daß das hier wirklich das Problem ist? Oben bei den Bullaugen, also zwischen Reling und Bullauge ist der Perimeter absolut glatt. Da erkennt man auch nichts davon. Weiter unten, da wo kein Bullauge mehr ist, ist der Effekt dann wieder zu sehen und verändert sich mit Abstand zur Reling immer weiter. Ich habe daher eher auf eine Art "aufschaukeln" mit zunehmender Strecke getippt.

Wenn ich eine Single-Wall drucke, die exakt zu den jeweiligen Achsen ausgerichtet ist, dann müsste ich das doch recht deutlich analysieren können, oder? Ich habe gerade ein

P.S.: Jedenfalls schon mal Danke für die guten Tipps. Wie immer sehr aufschlussreich :-)

EDIT: Kein Sechseck, sondern ein Achteck :-)

1-mal bearbeitet. Zuletzt am 02.11.15 07:42.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 07:39 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 309 |

etwas kälter, langsamer , zweites Benchy gleichzeitig.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

Quote

Glatzemann

OK, danke für den Tipp. Kann das auch mit der Riemenspannung zusammen hängen?

Dann noch eins. Bei den Bögen biegen sich die Ecken hoch, kurz bevor die oben zusammen kommen. Dadurch wird dieser Overhang schnell unsauber. Lüfter stehen schon auf 100%. Gibt es noch was um das zu beeinflussen?

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 07:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Quote

3DPSP

etwas kälter, langsamer , zweites Benchy gleichzeitig.

Quote

Glatzemann

OK, danke für den Tipp. Kann das auch mit der Riemenspannung zusammen hängen?

Dann noch eins. Bei den Bögen biegen sich die Ecken hoch, kurz bevor die oben zusammen kommen. Dadurch wird dieser Overhang schnell unsauber. Lüfter stehen schon auf 100%. Gibt es noch was um das zu beeinflussen?

Ok, kälter passt, daß ist ja kein Problem. 5° oder mehr?

Langsamer... Ungern :-) Ich wollte eigentlich eher Richtung schneller gehen, wenn ich die anderen Probleme im Griff habe... Aber zweites Benchy gleichzeitig lässt mich vermuten, daß die Layer-Druckzeit erhöht werden soll, damit mehr Zeit ist zum abkühlen, oder? Würde es daher helfen, wenn ich im slic3r diese "Mindest-Layer-Zeit" aktivieren würde? Dann macht der doch Pausen bei Layern mit so wenig Fläche. Aber vermutlich werde ich dann eher ein Problem mit Fäden bekommen, oder?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 07:55 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Meine Riemen sind genau 2m lang, pro Stück. Ja, CoreXY.

13mm ist ok, puhh....Glück gehabt.

Ich habe genau die gleichen Muster in meinem Benchy gehabt, auch an der gleichen Stelle... komisch komisch....

[www.facebook.com]

Power is nothing.....without control!

13mm ist ok, puhh....Glück gehabt.

Ich habe genau die gleichen Muster in meinem Benchy gehabt, auch an der gleichen Stelle... komisch komisch....

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. November 2015 08:09 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

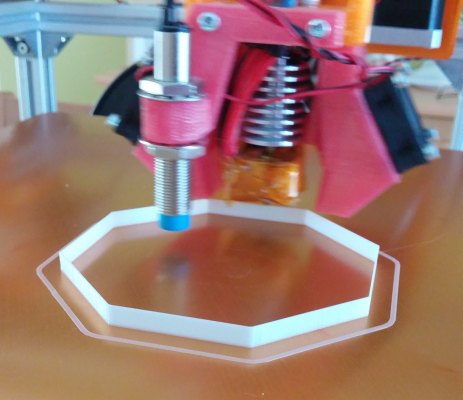

Das ist tatsächlich sehr seltsam... Ich habe jetzt mal den folgenden "Testdruck" gestartet und bin mal gespannt, ob die Wellen auch darauf zu erkennen sind:

Höhe ist 20mm. Durchmesser 100mm.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Höhe ist 20mm. Durchmesser 100mm.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.