Mein Zweiter / "Linearschienen Dualwire Gantry Cube"

geschrieben von Glatzemann

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 05:08 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

Moin Sorgenkind,

bei den ersten beiden Bildern, würde ich mal schätzen, daß der Druck vieeel zu hoch ist. Also nicht nur von ,95 bis 1,03.

Bist du 100% sicher, das deine Steps/mm bzw. Microschritte stimmen? Ich habe da auch schon mal in die falsche Richtung korrigiert.

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

bei den ersten beiden Bildern, würde ich mal schätzen, daß der Druck vieeel zu hoch ist. Also nicht nur von ,95 bis 1,03.

Bist du 100% sicher, das deine Steps/mm bzw. Microschritte stimmen? Ich habe da auch schon mal in die falsche Richtung korrigiert.

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 05:43 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich hab die extrudierte Länge des Filaments ohne Hotend nachdem ich die erste Kalibrierung gemacht habe noch 3 oder 4 mal nachgemessen. Wenn ich 100mm schiebe, dann kommen am anderen Ende des Bowdens auch ziemlich genau 100mm raus.

Ich hab ein RAPS128 auf 32er Mikroschritte eingestellt. Dann ein MK8 Pulley und ein 1.8° Motor. Nach Triffid Hunter habe ich rechnerisch 291.0264 Schritte pro Millimeter. Die habe ich dann nach der dort angegebenen Formel auf irgendwas um die 300 angepasst. Danach wurden die 100mm recht exakt getroffen.

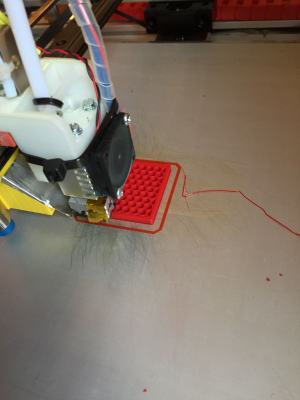

Die ersten beiden Teile mit dem runden Teil sind exakt mit den gleichen Einstellungen gedruckt wie der 40mm Würfel auf den beiden folgenden Bildern gedruckt. Diese "Zupferl" auf dem ersten Bild sind Resttropfen die noch aus der Düse kommen und irgendwie am bereits gedruckten Untergrund hängen bleiben bzw. abgestriffen werden. Die Wurst wirkt da nur dicker wegen der Perspektive glaube ich.

Ich hab ja das Gefühl, daß das ein Fertigungsfehler oder so mit der Heatbreak ist. Entweder es funktioniert alles wunderbar und problemlos, oder eben nicht. Man liest immer wieder von Leuten, die solche Probleme haben. Nicht nur hier, sondern auch im E3D eigenen Forum und überall sonst. Ich bin mal gespannt, wie der E3D-Support reagiert. Ich habe irgendwie schon fast die Hoffnung aufgegeben, daß dies einfach nur ne Einstellungssache oder ein Montagefehler ist.

1-mal bearbeitet. Zuletzt am 10.09.15 05:46.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich hab ein RAPS128 auf 32er Mikroschritte eingestellt. Dann ein MK8 Pulley und ein 1.8° Motor. Nach Triffid Hunter habe ich rechnerisch 291.0264 Schritte pro Millimeter. Die habe ich dann nach der dort angegebenen Formel auf irgendwas um die 300 angepasst. Danach wurden die 100mm recht exakt getroffen.

Die ersten beiden Teile mit dem runden Teil sind exakt mit den gleichen Einstellungen gedruckt wie der 40mm Würfel auf den beiden folgenden Bildern gedruckt. Diese "Zupferl" auf dem ersten Bild sind Resttropfen die noch aus der Düse kommen und irgendwie am bereits gedruckten Untergrund hängen bleiben bzw. abgestriffen werden. Die Wurst wirkt da nur dicker wegen der Perspektive glaube ich.

Ich hab ja das Gefühl, daß das ein Fertigungsfehler oder so mit der Heatbreak ist. Entweder es funktioniert alles wunderbar und problemlos, oder eben nicht. Man liest immer wieder von Leuten, die solche Probleme haben. Nicht nur hier, sondern auch im E3D eigenen Forum und überall sonst. Ich bin mal gespannt, wie der E3D-Support reagiert. Ich habe irgendwie schon fast die Hoffnung aufgegeben, daß dies einfach nur ne Einstellungssache oder ein Montagefehler ist.

1-mal bearbeitet. Zuletzt am 10.09.15 05:46.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 05:47 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Ok,

ich denke die DIP-Switches auf der Unterseite des RADDS hast Du angepasst? Die stehen bei der Auslieferung glaube ich auf Vollschritte. Und die Steps/mm stehen auch im Eprom? Nicht dass Du immer nur die configuration.h veränderst? Sorry wenn das Vorschläge "unter Deiner Würde" sind - aber da muss doch was im Argen sein...

Äh, wie kommst Du auf die Steps/mm? Ich komme nur auf 185? Oder vertue ich mich da jetzt? (200 Steps/U * 32)/11mm AD * Pi = 185!? Ist doch direkt angetrieben? Welchen AD hat Dein MK8, habe mit 11 gerechnet...

Manu

2-mal bearbeitet. Zuletzt am 10.09.15 05:58.

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

ich denke die DIP-Switches auf der Unterseite des RADDS hast Du angepasst? Die stehen bei der Auslieferung glaube ich auf Vollschritte. Und die Steps/mm stehen auch im Eprom? Nicht dass Du immer nur die configuration.h veränderst? Sorry wenn das Vorschläge "unter Deiner Würde" sind - aber da muss doch was im Argen sein...

Äh, wie kommst Du auf die Steps/mm? Ich komme nur auf 185? Oder vertue ich mich da jetzt? (200 Steps/U * 32)/11mm AD * Pi = 185!? Ist doch direkt angetrieben? Welchen AD hat Dein MK8, habe mit 11 gerechnet...

Manu

2-mal bearbeitet. Zuletzt am 10.09.15 05:58.

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 06:08 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Die Dip-Switches habe ich natürlich angepasst. X- und Y-Achse steht auf 128 Mikroschritten (Auslieferungszustand). Z-Achse und Extruder habe ich auf 32 gestellt, da dort 128er ja nicht wirklich was bringen bzw. eher Nachteile.

Das EEPROM habe ich für alle Tests komplett deaktiviert, damit ich nicht immer in die Falle laufe. Momentan lade ich jedes mal eine frisch angepasste Firmware hoch.

Und die Vorschläge sind nicht unter meiner Würde, sondern gerne Willkommen. Manchmal sind genau sowas die Fehler. Ich hab sogar schon ein paar mal gezuckt und wollte das RADDS ausbauen um die Schritte ein weiteres mal zu prüfen. Ich hab das aber schon zwei oder dreimal gemacht ;-)

Laut Triffid Hunter:

das ergibt (mit den Infos aus dem Wiki):

In die Formel wird nach meinem Verständnis nicht der Außendurchmesser des MK8 eingetragen, sondern der Durchmesser an den Zähnen. Und der liegt bei 7-7.1mm (lt. Wiki).

Ich habe übrigens gerade nochmal in der Firmware nachgeschaut. Ich habe dort 302.74 konfiguriert.

EDIT: @toolson: Das ist doch ein MK8 bei dem Extruder von dir, oder hast du da ein MK7 mitgeliefert?

1-mal bearbeitet. Zuletzt am 10.09.15 06:09.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Das EEPROM habe ich für alle Tests komplett deaktiviert, damit ich nicht immer in die Falle laufe. Momentan lade ich jedes mal eine frisch angepasste Firmware hoch.

Und die Vorschläge sind nicht unter meiner Würde, sondern gerne Willkommen. Manchmal sind genau sowas die Fehler. Ich hab sogar schon ein paar mal gezuckt und wollte das RADDS ausbauen um die Schritte ein weiteres mal zu prüfen. Ich hab das aber schon zwei oder dreimal gemacht ;-)

Laut Triffid Hunter:

Quote

E_schritte_pro_mm = (motor_schritte_pro_umdrehung * micro_schritte) * (großes_zahnrad_zähnezahl / kleines_zahnrad_zähnezahl) / (effektiver_durchmesser_förderschraube * pi)

das ergibt (mit den Infos aus dem Wiki):

// MK8 Direct Drive ohne Untersetzung

(200 * 32) * (1 / 1) / (7 * 3.14159) = 6400 / 21.99113 = 291,0264

In die Formel wird nach meinem Verständnis nicht der Außendurchmesser des MK8 eingetragen, sondern der Durchmesser an den Zähnen. Und der liegt bei 7-7.1mm (lt. Wiki).

Ich habe übrigens gerade nochmal in der Firmware nachgeschaut. Ich habe dort 302.74 konfiguriert.

EDIT: @toolson: Das ist doch ein MK8 bei dem Extruder von dir, oder hast du da ein MK7 mitgeliefert?

1-mal bearbeitet. Zuletzt am 10.09.15 06:09.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 06:12 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Dann ist ja alles klar, hatte mir den Durchmesser aus dem Internet gesucht. Aber da gibt es ja zig Ausführungen. Natürlich ist der Durchmesser an der Stelle wo das Filament angetrieben wird für den Umfang ausschlaggebend...

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 06:14 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Ist ein MK8 und sollte mit ca. 152 steps /mm (1,8er Stepper/1/16 mikroschritte) betrieben werden.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 06:15 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich hab den Durchmesser auch nicht gemessen, sondern mir aus dem Internet gesucht

Ich denke aber, daß auf Extruder-Seite alles ok ist. Mit dem anderen Hotend hat ja alles funktioniert und ich denke, daß das E3D lite6 bei zuviel Druck ja ein ähnliches Problem haben müsste bzw. man das dort am Druckbild gesehen hätte.

EDIT: Ich stelle das nachher mal auf 16er Mikroschritte um, aber das sollte doch keine solch extremen Auswirkungen haben, oder? Ich mein, ob jetzt 16er Mikroschritte mit ca. 152 Steps oder 32er Mikroschritte mit ca. 304 Steps.

2-mal bearbeitet. Zuletzt am 10.09.15 06:17.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich denke aber, daß auf Extruder-Seite alles ok ist. Mit dem anderen Hotend hat ja alles funktioniert und ich denke, daß das E3D lite6 bei zuviel Druck ja ein ähnliches Problem haben müsste bzw. man das dort am Druckbild gesehen hätte.

EDIT: Ich stelle das nachher mal auf 16er Mikroschritte um, aber das sollte doch keine solch extremen Auswirkungen haben, oder? Ich mein, ob jetzt 16er Mikroschritte mit ca. 152 Steps oder 32er Mikroschritte mit ca. 304 Steps.

2-mal bearbeitet. Zuletzt am 10.09.15 06:17.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 06:30 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Die Steps passen für nen MK8. Ich stelle meinen Drucker ja nicht über den Flow sondern nur über die Steps an und die sind je nach Filament zwischen 280 und 300 bei 1/32. Aber wenn man da auch 330 eingeben sollte oder 250 müsste da zumindest was bei rauskommen, wenn auch das Ergebnis am Ende vielleicht nicht dem Schönheitsideal aussieht.

Ich denke entweder passt die Temperatur nicht, oder da ist was mit dem Heatbreak und/oder PTFE-Schlauch im argen.

Bei welcher Temperatur versuchst du denn PLA zu drucken?

Ich denke entweder passt die Temperatur nicht, oder da ist was mit dem Heatbreak und/oder PTFE-Schlauch im argen.

Bei welcher Temperatur versuchst du denn PLA zu drucken?

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 07:28 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

PLA habe ich mit dem Hotend noch nicht wirklich versucht. Andere Materialien werde ich heute abend mal durchtesten, ich habe hier noch drei Sorten PLA von colorfabb, dann XT-CF20, zwei No-Name PLA und noch das Sample-PETG von extrudr.eu.

Auf den Bildern ist das colorfabb XT orange, daß ich mometan mit 250° drucke. Ich habe aber mehrere Stufen zwischen 230° (da kommt praktisch nix aus der Düse) bis 280° versucht.

Was könnte denn mit dem PTFE-Schlauch sein? Ich habe den mehrfach gerade mit einem Bastel-Skalpell abgeschnitten. Bei der gestrigen Demontage habe ich sichergstellt, daß der richtig in der Heatbreak sitzt. Dazu habe ich die Einbauanleitung etwas "abgewandelt". Ich habe den Schlauch durch den unmontierten Kühlkörper gesteckt. Dann habe ich den soweit wie möglich in die Heatbreak gedrückt. Dann habe ich (während ich den Pushfit gedrückt habe) den Kühlkörper auf die Heatbreak geschoben und dabei darauf geachtet, daß der PTFE-Schlauch nicht wieder zurück rutscht. Die richtige Position habe ich dann markiert, damit ich bei den nächsten Versuchen ohne Demontage des Hotends sicherstellen konnte, daß der Schlauch weit genug eingeführt wurde.

Wenn der Schlauch nicht im Hotend ist kann ich ganz problemlos das Filament dadurch fahren. Da hakt nix, da klemmt nix und es geht super weich und in einer flüssigen Bewegung.

Ich persönlich denke auch, daß die Heatbreak das Problem sein könnte. Keine Ahnung wieso... Ich hab aber eigentlich auch schon garkeine Lust mehr auf das Teil. Wenn ich jetzt DIE Einstellung finde, mit der es zuverlässig läuft, dann wäre das OK. Wenn es ein Fertigungsfehler wäre und ich problemlos Ersatz bekomme, dann wäre das auch OK. Wenn man aber die Parameter so exakt einstellen muss (z.B. die Temperatur auf 2 Grad genau oder die Geschwindigkeit auf wenige Millimeter/s genau), damit es nicht zu massiven Problemen kommt, dann ist das für mich ein Grund das Teil in die Tonne zu kloppen. Ich habe keine Lust auf ein Hotend, daß direkt zickig die Düse zumacht, sobald ein Bit in den Einstellungen kippt. Bei dem lite6 war es ziemlich egal ob ich mit 190° oder mit 230° gedruckt habe. Es hat immer gedruckt... Klar sieht man das im Druckbild und es gibt diverse Problemchen. Das ist ja auch ok. Aber ein totalversagen weil vielleicht einer der Parameter ein wenig falsch eingestellt wurde... Nein, daß kann es nicht sein...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Auf den Bildern ist das colorfabb XT orange, daß ich mometan mit 250° drucke. Ich habe aber mehrere Stufen zwischen 230° (da kommt praktisch nix aus der Düse) bis 280° versucht.

Was könnte denn mit dem PTFE-Schlauch sein? Ich habe den mehrfach gerade mit einem Bastel-Skalpell abgeschnitten. Bei der gestrigen Demontage habe ich sichergstellt, daß der richtig in der Heatbreak sitzt. Dazu habe ich die Einbauanleitung etwas "abgewandelt". Ich habe den Schlauch durch den unmontierten Kühlkörper gesteckt. Dann habe ich den soweit wie möglich in die Heatbreak gedrückt. Dann habe ich (während ich den Pushfit gedrückt habe) den Kühlkörper auf die Heatbreak geschoben und dabei darauf geachtet, daß der PTFE-Schlauch nicht wieder zurück rutscht. Die richtige Position habe ich dann markiert, damit ich bei den nächsten Versuchen ohne Demontage des Hotends sicherstellen konnte, daß der Schlauch weit genug eingeführt wurde.

Wenn der Schlauch nicht im Hotend ist kann ich ganz problemlos das Filament dadurch fahren. Da hakt nix, da klemmt nix und es geht super weich und in einer flüssigen Bewegung.

Ich persönlich denke auch, daß die Heatbreak das Problem sein könnte. Keine Ahnung wieso... Ich hab aber eigentlich auch schon garkeine Lust mehr auf das Teil. Wenn ich jetzt DIE Einstellung finde, mit der es zuverlässig läuft, dann wäre das OK. Wenn es ein Fertigungsfehler wäre und ich problemlos Ersatz bekomme, dann wäre das auch OK. Wenn man aber die Parameter so exakt einstellen muss (z.B. die Temperatur auf 2 Grad genau oder die Geschwindigkeit auf wenige Millimeter/s genau), damit es nicht zu massiven Problemen kommt, dann ist das für mich ein Grund das Teil in die Tonne zu kloppen. Ich habe keine Lust auf ein Hotend, daß direkt zickig die Düse zumacht, sobald ein Bit in den Einstellungen kippt. Bei dem lite6 war es ziemlich egal ob ich mit 190° oder mit 230° gedruckt habe. Es hat immer gedruckt... Klar sieht man das im Druckbild und es gibt diverse Problemchen. Das ist ja auch ok. Aber ein totalversagen weil vielleicht einer der Parameter ein wenig falsch eingestellt wurde... Nein, daß kann es nicht sein...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 07:41 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Also laut deren HP druckt man das XT ja zwischen 240 und 260°. Das E3D braucht meistens 10 bis 20° mehr. Von daher könnten da auch gut die 280° passen.

Edit: Nochmal ein wenig gelesen. Da schreiben welche, dass man damit nicht zu langsam drucken darf, da sich sonst die Materialeigenschaften noch im Hotend soweit ändern dass es da ggf. Probleme geben kann. Jemand anderes hatte dann mit dem E3D mit 50mm/s und 245° gut drucken konnte. Allerdings war das noch mit dem 'alten' Material. Das neue braucht 20° mehr.

1-mal bearbeitet. Zuletzt am 10.09.15 07:46.

Edit: Nochmal ein wenig gelesen. Da schreiben welche, dass man damit nicht zu langsam drucken darf, da sich sonst die Materialeigenschaften noch im Hotend soweit ändern dass es da ggf. Probleme geben kann. Jemand anderes hatte dann mit dem E3D mit 50mm/s und 245° gut drucken konnte. Allerdings war das noch mit dem 'alten' Material. Das neue braucht 20° mehr.

1-mal bearbeitet. Zuletzt am 10.09.15 07:46.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 07:49 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Auf meinem Karton stehen 240-260°. Ich habe aber eigentlich alles zwischen 230 und 280° durch... Und Geschwindigkeiten habe ich von 10mm/s bis 100mm/s getestet. Empfohlen sind lt. Verpackung 50-70mm/s.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 08:01 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Wenn du dein Hotend mal auf 280° bringst und dann mal diesen Code hier ausführst müsste das normal gehen.

G92 E0

G1 E20 F112

Das ist in etwa die Geschwindigkeit beim Filament die du hättest wenn du mit 50mm/s druckst.

G92 E0

G1 E20 F112

Das ist in etwa die Geschwindigkeit beim Filament die du hättest wenn du mit 50mm/s druckst.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 08:04 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Werde ich gleich, wenn ich zuhause bin mal ausprobieren. Da müssten dann 20mm extrudiert werden (am Extruder), richtig? Und F112 ist die Geschwindigkeit, oder? Wenn es damit nicht klappt bzw. wieder hängen bleibt, dann mal den Wert erhöhen?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 08:19 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Die Geschwindigkeit nicht weiter erhöhen. Wenn das so nicht klappt kannst du höchstens mal mit der Temperatur nochmal 5° rauf gehen. Aber ansonsten fällt mir dann auch nix mehr ein.

Wenn das allerdings klappt kannst du dann mal versuchen anstatt 20mm, 100mm durchgehend zu extrudieren.

Wenn das allerdings klappt kannst du dann mal versuchen anstatt 20mm, 100mm durchgehend zu extrudieren.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 08:24 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Sowas in der Art habe ich über das Display versucht. Wenn ich da ins Extruder-Menü gehe (von Repetier), dann kann ich pro Klick vom Menüknopf einen Millimeter extrudieren. Ich weis aber nicht genau, welche Geschwindigkeit dabei verwendet wird. Das habe ich sowohl mit 240°, als auch mit 270° (und ein paar dazwischen) praktiziert. Bei 240 und 270 konnte ich auf diese Art und Weise problemlos 20, 30 oder einmal sogar 40cm extrudieren. Wenn ich allerdings eine Pause von ca. 30s mache ist die Düse verstopft. Bei der höheren Temperatur geht es schneller, bei der niedrigeren Temperatur geht es langsamer.

Ich werde nachher aber mal per G-Code mit 280° ausprobieren und dann berichten...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich werde nachher aber mal per G-Code mit 280° ausprobieren und dann berichten...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 08:29 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Hmmm... Du hast den Standard-Lüfter vom E3D drauf? Kannst du den ggf. mal so auf dein Hotend packen, dass die Lippe nach oben zeigt und der Lüfter so montiert ist, dass er unter die erste Finne blasen kann?!?

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 08:38 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich hatte zuerst den Standard-Lüfter drauf, der mitgeliefert wurde. Das war ein GDT mit 0.08A (laut Aufschrift). Der Ersatzlüfter den ich mitbestellt hatte war leider der gleiche. Dann habe ich den von meinem lite6 demontiert. Der ist viel lauter. Welche Firma kann ich nicht erkennen (chinesische Schriftzeichen), aber dort steht 0.16A. Gefühlt bläst der sehr viel mehr. Nachdem ich den montiert hatte fühlt sich der Kühlkörper nun etwas weniger heiß an. Hat aber am Ergebnis absolut nichts geändert.

Die Lippe zeigt schon die ganze Zeit nach oben.

Du möchtest damit erreichen, daß der Bereich ohne Gewinde der Heatbreak mit gekühlt wird, oder? Werde ich gleich auch ausprobieren.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Die Lippe zeigt schon die ganze Zeit nach oben.

Du möchtest damit erreichen, daß der Bereich ohne Gewinde der Heatbreak mit gekühlt wird, oder? Werde ich gleich auch ausprobieren.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 09:48 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Da du hier ja krampfhaft versuchst, CF-Filament zu drucken, solltest du evtl. in Betracht ziehen, das deine Messingdüsen quasi dabei zerbröseln: [e3d-online.com]

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 09:56 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Das CF habe ich schön überlesen.

Generell sollte man aber auch am Anfang lieber ein Standard-Filament drucken. Wenn man das beherrscht, vor allem können da viel mehr Leute helfen, kann man immer noch auf Spezialfilamente umsteigen.

Generell sollte man aber auch am Anfang lieber ein Standard-Filament drucken. Wenn man das beherrscht, vor allem können da viel mehr Leute helfen, kann man immer noch auf Spezialfilamente umsteigen.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 09:58 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 10:09 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Nein, nein, nein... Ich versuche hier KEIN CF-Filament zu drucken. Ich habe ein paar mal geschrieben, daß ich das gerne drucken möchte und das ich ein Sample davon habe und damit testen könnte. Dafür habe ich mir auch extra eine Edelstahldüse von E3D besorgt. Es macht doch keinen Sinn mit sowas exotischem zu drucken, wenn der Drucker und Hotend noch nicht richtig funktionieren.

Ich versuche hier colorfabb XT zu drucken. Das soll sehr einfach und unproblematisch zu drucken sein und sich ähnlich verhalten wie PLA. Das ist glaube ich nicht wirklich etwas exotisches...

Und ich denke weiterhin nicht, daß die Düse das Problem ist. Ich habe zwar nur 0.4mm Düsen ausprobiert, aber davon drei Stück. Die nagelneue mit dem E3D v6 gelieferte, die "alte" von meinem E3D lite6 und eine nagelneue Edelstahldüse von E3D. Mit allen drei Düsen war von Anfang an exakt das gleiche Problem vorhanden. Und die Düsen haben allesamt keine exotischen Materialien berührt. Erstere hat colorfabb XT und ca. 10cm PLA berührt, die zweite vom E3D lite6 ca. 1kg PLA und ein paar cm colorfabb XT und die Edelstahldüse ca. 50cm colorfabb XT. Da ist nix mit Verschleiss oder so...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich versuche hier colorfabb XT zu drucken. Das soll sehr einfach und unproblematisch zu drucken sein und sich ähnlich verhalten wie PLA. Das ist glaube ich nicht wirklich etwas exotisches...

Und ich denke weiterhin nicht, daß die Düse das Problem ist. Ich habe zwar nur 0.4mm Düsen ausprobiert, aber davon drei Stück. Die nagelneue mit dem E3D v6 gelieferte, die "alte" von meinem E3D lite6 und eine nagelneue Edelstahldüse von E3D. Mit allen drei Düsen war von Anfang an exakt das gleiche Problem vorhanden. Und die Düsen haben allesamt keine exotischen Materialien berührt. Erstere hat colorfabb XT und ca. 10cm PLA berührt, die zweite vom E3D lite6 ca. 1kg PLA und ein paar cm colorfabb XT und die Edelstahldüse ca. 50cm colorfabb XT. Da ist nix mit Verschleiss oder so...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 10:25 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Sooo.....ich habe fertig Herr Glatzemann.

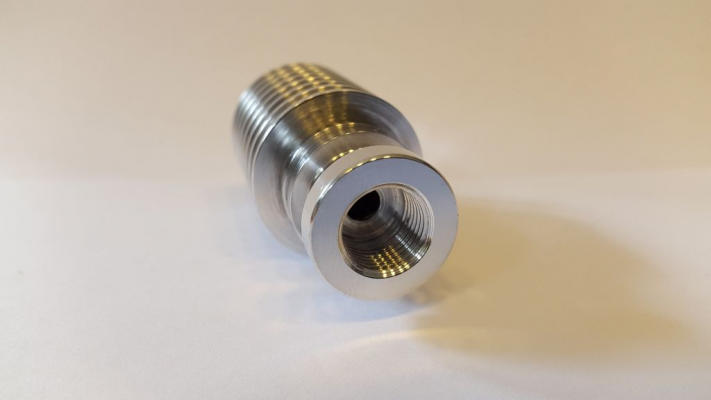

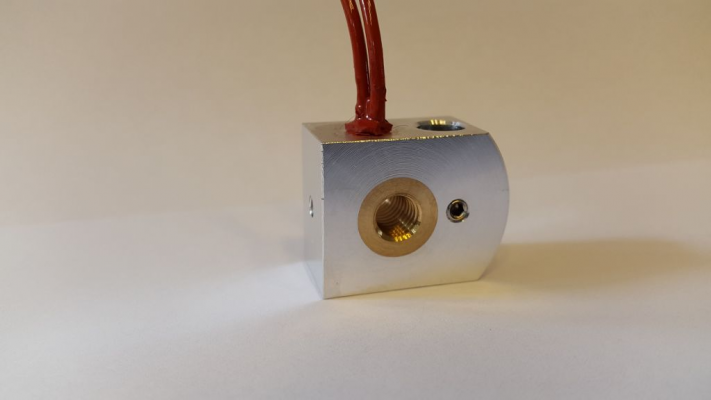

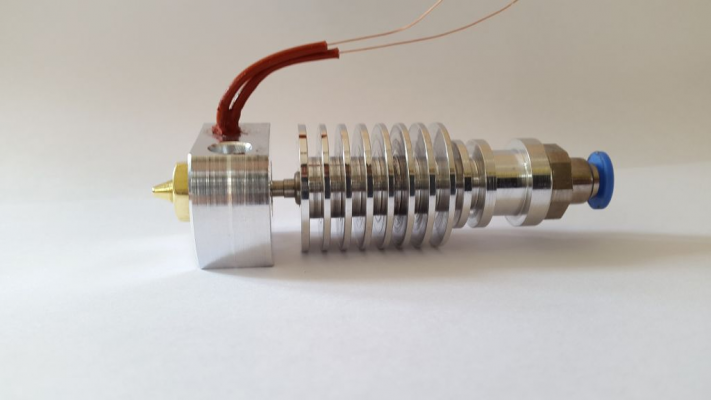

Weil ich diese E3D Diskussionen immer lese und mich wundere, hab ich mal beschlossen, ein V6 nachzubauen. Ich hab mich soweit an die originalen Maße gehalten, wie es mir möglich war. Ein paar Dinge wie Düsenlänge und Dicke des Heizblockes musste ich allerdings ändern. Das Ding schicke ich heute noch dem Threadsteller zu.

Vielleicht klappts damit, oder auch nicht. Wir werden sehen.

Allerdings ein paar Dinge lese ich mit gemischten Gefühlen. Ich lese hier immer von einem warmen Kühlkörper. Also Glatzemann, was ist warm?

Ich hab viel gemessen bei meinen Hotends. Dazu kam immer ein externer Temperaturfühler zwischen die untersten 2 Kühlrippen. Da habe ich nie mehr als 23-24 Grad gemessen. Und mehr sollen es auch nicht sein.

Das wäre mal etwas, was du mal herausfinden könntest. Oberhalb des Gewindes der Heatbreak darf das Filament nicht aufschmelzen und sich auf 2mm weiten. Wenn das der Fall ist, bekommst du nix zum laufen.

Gruß

[www.facebook.com]

Power is nothing.....without control!

Weil ich diese E3D Diskussionen immer lese und mich wundere, hab ich mal beschlossen, ein V6 nachzubauen. Ich hab mich soweit an die originalen Maße gehalten, wie es mir möglich war. Ein paar Dinge wie Düsenlänge und Dicke des Heizblockes musste ich allerdings ändern. Das Ding schicke ich heute noch dem Threadsteller zu.

Vielleicht klappts damit, oder auch nicht. Wir werden sehen.

Allerdings ein paar Dinge lese ich mit gemischten Gefühlen. Ich lese hier immer von einem warmen Kühlkörper. Also Glatzemann, was ist warm?

Ich hab viel gemessen bei meinen Hotends. Dazu kam immer ein externer Temperaturfühler zwischen die untersten 2 Kühlrippen. Da habe ich nie mehr als 23-24 Grad gemessen. Und mehr sollen es auch nicht sein.

Das wäre mal etwas, was du mal herausfinden könntest. Oberhalb des Gewindes der Heatbreak darf das Filament nicht aufschmelzen und sich auf 2mm weiten. Wenn das der Fall ist, bekommst du nix zum laufen.

Gruß

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 10:33 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Wow, wunderschön... Bin schon gespannt wie an Heiligabend :-D Auch an dieser Stelle schonmal: Vielen, vielen Dank.

Mit warm meine ich wärmer als kalt :-) Spürbar warm halt... Mit dem ersten Lüfter hat es sich warm angefühlt. Ich würde so auf ca. 30°, höchstens 35° tippen. Daher bin ich ja auf die Idee gekommen, daß es vielleicht Probleme mit dem Lüfter geben könnte. Mit dem anderen (stärkeren) Lüfter fühlt sich jetzt nichts mehr warm an. Höchstens 20-25°. Ich werde gleich mal schauen, ob ich eben den Heizbett-Thermistor von meinem Ersten abklemmen kann. Den könnte ich zwischen die Kühlrippen packen... Oder ich benutze ein altes (digitales) Fieberthermometer von den Kindern (vorher gesäubert natürlich).

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Mit warm meine ich wärmer als kalt :-) Spürbar warm halt... Mit dem ersten Lüfter hat es sich warm angefühlt. Ich würde so auf ca. 30°, höchstens 35° tippen. Daher bin ich ja auf die Idee gekommen, daß es vielleicht Probleme mit dem Lüfter geben könnte. Mit dem anderen (stärkeren) Lüfter fühlt sich jetzt nichts mehr warm an. Höchstens 20-25°. Ich werde gleich mal schauen, ob ich eben den Heizbett-Thermistor von meinem Ersten abklemmen kann. Den könnte ich zwischen die Kühlrippen packen... Oder ich benutze ein altes (digitales) Fieberthermometer von den Kindern (vorher gesäubert natürlich).

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 11:52 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Erster Versuch: Problemlos...

Zweiter Versuch: Problemlos...

30s gewartet...

Dritter Versuch (G1 E50 F112): Jam...

Lüfter habe ich so tief wie möglich gesetzt. War höchstens 1mm über dem Heizblock und deutlich unter der untersten Finne. Hatte ein wenig Sorge, daß der Fan-Duct anfängt zu schmelzen. Temperatur war auf 280°.

Jetzt versuche ich das alte PLA...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Zweiter Versuch: Problemlos...

30s gewartet...

Dritter Versuch (G1 E50 F112): Jam...

Lüfter habe ich so tief wie möglich gesetzt. War höchstens 1mm über dem Heizblock und deutlich unter der untersten Finne. Hatte ein wenig Sorge, daß der Fan-Duct anfängt zu schmelzen. Temperatur war auf 280°.

Jetzt versuche ich das alte PLA...

Quote

Wurstnase

Wenn du dein Hotend mal auf 280° bringst und dann mal diesen Code hier ausführst müsste das normal gehen.

G92 E0

G1 E20 F112

Das ist in etwa die Geschwindigkeit beim Filament die du hättest wenn du mit 50mm/s druckst.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 12:03 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

Moin,

ich habe gerade auch das orange PETG von colorfabb mit 240-260° Empfehlung drin. Daher habe ich mal einen Test für dich gemacht:

Bei 245° läßt es sich am leichtesten durchdrücken. Ab 253° wird es schwer ebenso unter 240°.

Habe dann mal bei 245° brutal mit 20mm/s extrudiert. Da ist dan nmein Bulldog XL übergesprungen, Filament kam aber nach wie vor aus der Düse, es hat nichts in die Heatbreak hochgedrückt.

Ok, habe gerade kein V6 sondern ein halbes Chimera drin, der Heizblock und die Düse (auch Edelstahl) sind gleich. Der Temperaturübergang zwischen meiner steckbaren Heatbreak und deiner geschraubten dürfte eher schlechter sein.

Ich schlage mal folgendes vor: Versuche mal den Innendurchmesser deiner Heatbreak zu bestimmen und teste mal bei welcher Temperatur du das Filament am leichtesten händisch durchdrücken kannst.

PETG 246°C 60mm/s, 0,2mm Layer, Filamentüfter 60%

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

ich habe gerade auch das orange PETG von colorfabb mit 240-260° Empfehlung drin. Daher habe ich mal einen Test für dich gemacht:

Bei 245° läßt es sich am leichtesten durchdrücken. Ab 253° wird es schwer ebenso unter 240°.

Habe dann mal bei 245° brutal mit 20mm/s extrudiert. Da ist dan nmein Bulldog XL übergesprungen, Filament kam aber nach wie vor aus der Düse, es hat nichts in die Heatbreak hochgedrückt.

Ok, habe gerade kein V6 sondern ein halbes Chimera drin, der Heizblock und die Düse (auch Edelstahl) sind gleich. Der Temperaturübergang zwischen meiner steckbaren Heatbreak und deiner geschraubten dürfte eher schlechter sein.

Ich schlage mal folgendes vor: Versuche mal den Innendurchmesser deiner Heatbreak zu bestimmen und teste mal bei welcher Temperatur du das Filament am leichtesten händisch durchdrücken kannst.

PETG 246°C 60mm/s, 0,2mm Layer, Filamentüfter 60%

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 12:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich hab jetzt mal den Rest von meinem allerersten PLA ins E3D v6 geladen. Dann im slic3r das Temperaturprofil dafür eingestellt (205°/200° Druckbett 70°/55°) und das runde Teil von toolson, mit dem ich Anfangs immer getestet habe. Ist jetzt beim 6. Layer ohne Probleme... Aber das ist ja genau das Bild, was viele andere E3D-User auch haben. Wenn einmal PLA im Hotend war und das Ding danach höhere Temperaturen fährt, geht das "High Temperature" Material nicht mehr wirklich durch und es kommt exakt zu den Problemen die ich habe.

Also entweder liegt's an dem colorfabb XT oder am E3D... Ich bin mal auf das neue Hotend gespannt, wie das mit dem Zeug umgehen kann.

@Sascha: Vielen Dank für deine Mühe. Ich werde die Einstellungen mal nachstellen, wenn ich das andere wieder geladen habe. Ich versuche nachher oder morgen früh nochmal das PETG von extruder.eu

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Also entweder liegt's an dem colorfabb XT oder am E3D... Ich bin mal auf das neue Hotend gespannt, wie das mit dem Zeug umgehen kann.

@Sascha: Vielen Dank für deine Mühe. Ich werde die Einstellungen mal nachstellen, wenn ich das andere wieder geladen habe. Ich versuche nachher oder morgen früh nochmal das PETG von extruder.eu

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 10. September 2015 12:42 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Ich hab dir ca. 8 Meter klares PETG mit ins Päckchen rein. Und auch noch ein wenig Kabel plus nen Verbinder.

Weil meine neuen Bohrer noch nicht da sind, hab ich dir ne 0,5er Düse gemacht, einfach zum testen. Nicht vergessen, das auch einzustellen. Der Thermistor ist ein EPCOS 100K, mussst du auch umstellen.

Denk auch bitte an das Einstellen der neuen Z Höhe, sonst knallts und alles war umsonst. Das PTFE musst du sehr sauber und wirklich im 90 Grad Winkel ablängen und entgraten. Richtig bis rein schieben, mit Kraft festhalten und den Verschluss vom Pushfit hochziehen, während du das Teflon rein drückst.

Dann sollte alles passen. Zusammengebaut ist es schon, habs bei 260 Grad ordentlich festgezogen, da musst du nix mehr machen.

Gruß

[www.facebook.com]

Power is nothing.....without control!

Weil meine neuen Bohrer noch nicht da sind, hab ich dir ne 0,5er Düse gemacht, einfach zum testen. Nicht vergessen, das auch einzustellen. Der Thermistor ist ein EPCOS 100K, mussst du auch umstellen.

Denk auch bitte an das Einstellen der neuen Z Höhe, sonst knallts und alles war umsonst. Das PTFE musst du sehr sauber und wirklich im 90 Grad Winkel ablängen und entgraten. Richtig bis rein schieben, mit Kraft festhalten und den Verschluss vom Pushfit hochziehen, während du das Teflon rein drückst.

Dann sollte alles passen. Zusammengebaut ist es schon, habs bei 260 Grad ordentlich festgezogen, da musst du nix mehr machen.

Gruß

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 11. September 2015 02:14 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Super, vielen Dank. Ich werde umgehend berichten...

Da ich ja in der Zwischenzeit mein altes PLA nochmal in den Drucker gepackt habe (und dieses mit dem E3D v6 jetzt auch drucken kann), werde ich mir jetzt erstmal ein paar Teile drucken um zukünftig besser testen zu können. Steckverbinder für die Hotends hatte ich schon vor einiger Zeit bestellt. Ich werde die drei Hotends dann alle mit den Steckverbindern ausrüsten, so daß ich diese recht zügig zum testen austauschen kann. Die erste, runde Klammer für den Groove Mount der Hotends habe ich gestern gedruckt, zwei weitere habe ich gerade gestartet. Heute Nachmittag werde ich dann noch den MGN12H-Halter dafür von toolson drucken. Dann fehlt nur noch der von mir entworfene Halter für die Umlenkrollen und dann werde ich alles darauf umbauen.

Mal sehen, wie ich dann mit dem colorfabb XT weiter testen werde. Das muss doch irgendwie zum Drucken zu bekommen sein...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Da ich ja in der Zwischenzeit mein altes PLA nochmal in den Drucker gepackt habe (und dieses mit dem E3D v6 jetzt auch drucken kann), werde ich mir jetzt erstmal ein paar Teile drucken um zukünftig besser testen zu können. Steckverbinder für die Hotends hatte ich schon vor einiger Zeit bestellt. Ich werde die drei Hotends dann alle mit den Steckverbindern ausrüsten, so daß ich diese recht zügig zum testen austauschen kann. Die erste, runde Klammer für den Groove Mount der Hotends habe ich gestern gedruckt, zwei weitere habe ich gerade gestartet. Heute Nachmittag werde ich dann noch den MGN12H-Halter dafür von toolson drucken. Dann fehlt nur noch der von mir entworfene Halter für die Umlenkrollen und dann werde ich alles darauf umbauen.

Mal sehen, wie ich dann mit dem colorfabb XT weiter testen werde. Das muss doch irgendwie zum Drucken zu bekommen sein...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 12. September 2015 02:44 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Und es wäre natürlich kein Problem-E3D, wenn es mit PLA problemlos funktionieren würde. Gerade ist der Druck des Hotend-Halters mit einem Jam abgebrochen. Schon beim dritten oder vierten Layer hat es ein wenig Probleme gegeben, aber ich hatte das auf eine nicht leicht genug laufende Filamentspule geschoben. Nachdem ich die besser gelagert hatte, ging der Druck schön weiter. Bei 1.3m Filament (so ca. der 8-10 Layer schätze ich) kam dann nichts mehr aus der Düse. Keine Ahnung, wo das Problem lag :-(

Ich habe jetzt mal alles sauber gemacht und mache noch einen Versuch mit gleichen Einstellungen. Immerhin haben die sich ja vorher bereits bewährt...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe jetzt mal alles sauber gemacht und mache noch einen Versuch mit gleichen Einstellungen. Immerhin haben die sich ja vorher bereits bewährt...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 12. September 2015 05:06 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Nächster Versuch des Halters mit PLA... Diesmal war ich fast erfolgreich. Am Ende gab es aufgrund der massiven Überhänge ein kleines Problem (da ich ohne Kühlung drucke). Der Druckkopf hat die letzten Schichten "weggerissen" und die sind daher nichts geworden. Das Teil ist aber trotzdem einsetzbar. Nicht 100% stabil und die vorderen beiden Bohrung für Zubehör sind nicht nutzbar, aber immerhin.

Das E3Diva kann also doch was :-) Ich denke, damit ist zumindest bewiesen, daß Extruder, Motortreiber, Drucker nicht wirklich für das Problem verantwortlich sind. Hängt also irgendwie mit Filament und/oder Temperatur zusammen, denn grundsätzlich funktioniert es ja...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Das E3Diva kann also doch was :-) Ich denke, damit ist zumindest bewiesen, daß Extruder, Motortreiber, Drucker nicht wirklich für das Problem verantwortlich sind. Hängt also irgendwie mit Filament und/oder Temperatur zusammen, denn grundsätzlich funktioniert es ja...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.