Mein Zweiter / "Linearschienen Dualwire Gantry Cube"

geschrieben von Glatzemann

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 06:06 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Aber das sieht doch so viel viel besser aus. Richtig umgesetzt und auch sinnvoll umgesetzt.

So würde ich das, ohne jetzt genau gerechnet zu haben, ohne Bedenken verbauen.

Du solltest eben weniger Teile durch probieren drucken und testen, sondern DAS Teil jonstruieren und drucken. Dann sind auch die 2 Stunden mehr nicht relevant.

Was du jetzt noch machen kannst, wenn du es vereinfachen willst, lass die hinteren Teile weg und verschraube nur an den Vorderseiten der Profile. Erfordert etwas mehr Ausrichtarbeit, aber du kannst ohne Support drucken.

[www.facebook.com]

Power is nothing.....without control!

So würde ich das, ohne jetzt genau gerechnet zu haben, ohne Bedenken verbauen.

Du solltest eben weniger Teile durch probieren drucken und testen, sondern DAS Teil jonstruieren und drucken. Dann sind auch die 2 Stunden mehr nicht relevant.

Was du jetzt noch machen kannst, wenn du es vereinfachen willst, lass die hinteren Teile weg und verschraube nur an den Vorderseiten der Profile. Erfordert etwas mehr Ausrichtarbeit, aber du kannst ohne Support drucken.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 06:54 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

Moin,

kann @stud54 nur beipflichten.

Die Seitenteile würde ich durchgehend machen. Rückwand und Motorplatte 6mm (dann passen auch 10mm Schrauben in den Motor) den Rest 4mm, bei 50% infill druckt so ein Teil doch höchstens 2 Stunden, ich dachte dein Neuer wäre so schnell

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

kann @stud54 nur beipflichten.

Die Seitenteile würde ich durchgehend machen. Rückwand und Motorplatte 6mm (dann passen auch 10mm Schrauben in den Motor) den Rest 4mm, bei 50% infill druckt so ein Teil doch höchstens 2 Stunden, ich dachte dein Neuer wäre so schnell

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 07:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Die Wandstärken habe ich schon ungefähr in dem Bereich gehabt. Das obere und untere Teil ist etwas dicker, da ich die Schrauben (und Muttern) dort gesenkt habe.

EDIT: Durchgehende Seitenteile würden zwar der Stabilität beitragen, aber der Zugänglichkeit für die Montage sehr, sehr hinderlich sein. Da kommt man da ja fast an keine Schraube und auch nicht mehr an den Riemen ran... Das hatte ich schon durchgespielt und verworfen...

Ich hab den Drucker halt bis 500% getestet und auch ein paar Stunden so laufen lassen. Das funktioniert schon, aber ich hatte ja auch schon mal geschrieben, daß die Frage da natürlich ist, wie dann die Druckqualität und der Druckkomfort aussehen. Mit 500% macht das Ding schon einen ziemlichen Lärm. Ist halt noch nicht gedämmt und versteift. Und die Frage ist natürlich auch immer: Schafft das Hotend und der Extruder das auch? Wenn ich mit 200% drucke ist das aber noch alles recht erträglich. Ich will den Drucker aber wie gesagt momentan nicht überstrapazieren um die Teile etwas zu schonen. Die sind halt noch nicht final...

Ich habe das gerade mal durch den Slic3r gejagt. Der spuckt mir bei 50% rectlinear Infill und 0.2mm Layerhöhe 7:24h für den letzten Entwurf aus. Gut 30m Filament (1.75mm) und 71.6cm³ Volumen. Das ist schon eine Menge, ist aber ja auch ein recht großes Teil. Die Grundfläche von dem Ding hat jetzt 120x62mm und die höchste Stelle liegt bei 81mm. Mit 0.3er Layer und 230% würde ich das aber tatsächlich in 2h durchjagen können. Mal schauen...

Ich versuche mich aber erstmal an einem Entwurf aus mehreren Teilen, die vielleicht druckbarer sind, damit das in kleineren Häppchen klappt.

1-mal bearbeitet. Zuletzt am 24.08.15 07:20.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

EDIT: Durchgehende Seitenteile würden zwar der Stabilität beitragen, aber der Zugänglichkeit für die Montage sehr, sehr hinderlich sein. Da kommt man da ja fast an keine Schraube und auch nicht mehr an den Riemen ran... Das hatte ich schon durchgespielt und verworfen...

Ich hab den Drucker halt bis 500% getestet und auch ein paar Stunden so laufen lassen. Das funktioniert schon, aber ich hatte ja auch schon mal geschrieben, daß die Frage da natürlich ist, wie dann die Druckqualität und der Druckkomfort aussehen. Mit 500% macht das Ding schon einen ziemlichen Lärm. Ist halt noch nicht gedämmt und versteift. Und die Frage ist natürlich auch immer: Schafft das Hotend und der Extruder das auch? Wenn ich mit 200% drucke ist das aber noch alles recht erträglich. Ich will den Drucker aber wie gesagt momentan nicht überstrapazieren um die Teile etwas zu schonen. Die sind halt noch nicht final...

Ich habe das gerade mal durch den Slic3r gejagt. Der spuckt mir bei 50% rectlinear Infill und 0.2mm Layerhöhe 7:24h für den letzten Entwurf aus. Gut 30m Filament (1.75mm) und 71.6cm³ Volumen. Das ist schon eine Menge, ist aber ja auch ein recht großes Teil. Die Grundfläche von dem Ding hat jetzt 120x62mm und die höchste Stelle liegt bei 81mm. Mit 0.3er Layer und 230% würde ich das aber tatsächlich in 2h durchjagen können. Mal schauen...

Ich versuche mich aber erstmal an einem Entwurf aus mehreren Teilen, die vielleicht druckbarer sind, damit das in kleineren Häppchen klappt.

1-mal bearbeitet. Zuletzt am 24.08.15 07:20.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 07:35 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

500% von was? 100mm/s? 50mm/s? 10mm/s?

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 07:37 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Von den Default-Einstellungen von Repetier und slic3r.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 08:02 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 08:23 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Jau, genau... Aber auch mit (den problemlos möglichen) 80mm/s oder 100mm/s würde der Druck momentan für mich noch zu lange dauern. Ich kann momentan nicht mehr als 1-2h Druckzeit am Stück loseisen. Der Drucker muss schließlich beaufsichtigt werden, da er noch eine Baustelle ist und der Krach durch die Resonanz des Alu-Rahmens ist momentan auch noch ein Problem, da die Kiste direkt neben dem Kinderzimmer steht und die Kleinen schlafen spätestens um 20:00.

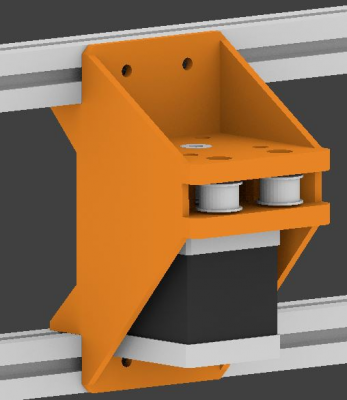

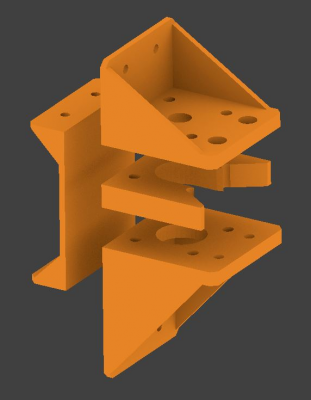

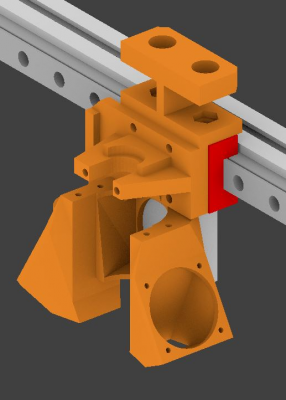

Ich habe jetzt mal das Bauteil auf vier Einzelteile aufgeteilt. Die sind aber noch nicht komplett ausmodelliert (fehlen noch Bohrungen mit denen die Teile verbunden werden). Der Plan ist, daß das obere und untere Teil mit dem Abstandshalter dazwischen über vier M3-Schrauben verbunden wird. Diese Schrauben gehen durch alle drei Teile bis in den Motor. Zusätzlich gibt es noch zwei M5 Schrauben, die durch die Flankenlager gehen. Das sollte diese drei Teile ja ausreichend fest verbinden.

Das hintere Teil soll mit den drei vorderen Teilen mit 4-8 Schrauben und Muttern verbunden werden. 2-4 Schrauben oben und 2-4 Schrauben unten. Das hintere Teil wäre mit jeweils zwei M4-Schrauben oben und unten am Alu-Profil befestigt. Das obere Teil ist mit zwei M4-Schrauben oben und das untere Teil mit zwei M4-Schrauben am unteren Alu-Profil befestigt.

Was haltet ihr davon? Kann man das so umsetzen oder schadet das der Stabilität zu sehr? Die Teile wären alle relativ schnell zu drucken, haben keine großen Überhänge mehr und benötigen keine Stützstrukturen.

1-mal bearbeitet. Zuletzt am 24.08.15 08:24.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe jetzt mal das Bauteil auf vier Einzelteile aufgeteilt. Die sind aber noch nicht komplett ausmodelliert (fehlen noch Bohrungen mit denen die Teile verbunden werden). Der Plan ist, daß das obere und untere Teil mit dem Abstandshalter dazwischen über vier M3-Schrauben verbunden wird. Diese Schrauben gehen durch alle drei Teile bis in den Motor. Zusätzlich gibt es noch zwei M5 Schrauben, die durch die Flankenlager gehen. Das sollte diese drei Teile ja ausreichend fest verbinden.

Das hintere Teil soll mit den drei vorderen Teilen mit 4-8 Schrauben und Muttern verbunden werden. 2-4 Schrauben oben und 2-4 Schrauben unten. Das hintere Teil wäre mit jeweils zwei M4-Schrauben oben und unten am Alu-Profil befestigt. Das obere Teil ist mit zwei M4-Schrauben oben und das untere Teil mit zwei M4-Schrauben am unteren Alu-Profil befestigt.

Was haltet ihr davon? Kann man das so umsetzen oder schadet das der Stabilität zu sehr? Die Teile wären alle relativ schnell zu drucken, haben keine großen Überhänge mehr und benötigen keine Stützstrukturen.

1-mal bearbeitet. Zuletzt am 24.08.15 08:24.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 12:06 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 56 |

wenn dein drucker so unglaublich laut ist wärs vielleicht mal an der zeit sich darüber gedanken zu machen (mein delta läuft flüsterleise mit 900 mm 20x20 profilen bei 150mm/s trotz 2000m/s²)

ein paar tipps die dir vielleicht dabei helfen könnten auch spät abends noch zu drucken.

1. motorstrom: dreh die treiber auf 60% runter und der drucker wird sehr sehr viel leiser.

2. entkoppeln: tempotaschentücher oder etwas anderes weiches unter die füsse.

3. manchmal hilft es bei offenen aufbauten das gerät von oben her zu beschweren (ein paar dicke bücher auf die ecken legen)

4. die kinder mal am bierchen nippen lassen ;-) (scherz)

gruß schirmi

ein paar tipps die dir vielleicht dabei helfen könnten auch spät abends noch zu drucken.

1. motorstrom: dreh die treiber auf 60% runter und der drucker wird sehr sehr viel leiser.

2. entkoppeln: tempotaschentücher oder etwas anderes weiches unter die füsse.

3. manchmal hilft es bei offenen aufbauten das gerät von oben her zu beschweren (ein paar dicke bücher auf die ecken legen)

4. die kinder mal am bierchen nippen lassen ;-) (scherz)

gruß schirmi

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 12:38 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Danke für die Tipps...

Der Drucker ist aber nicht unglaublich laut. Er ist eigentlich sogar recht leise. Aber er ist halt zu laut um direkt neben dem Kinderzimmer in Betrieb genommen zu werden...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Der Drucker ist aber nicht unglaublich laut. Er ist eigentlich sogar recht leise. Aber er ist halt zu laut um direkt neben dem Kinderzimmer in Betrieb genommen zu werden...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 13:44 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 236 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 14:03 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Gute Idee Leeesumer... Ich habe mir eben genau das auch gedacht. Ich habe keine passenden Schrauben und auch nicht genug Platz um das Vorder- und Hinterteil zu verschrauben. Daher habe ich mir eben auch gedacht, daß ich die vorderen Teile einfach mit den hinteren verklebe. Bei der großen Fläche (80 x 40 mm) sollte das auch eine sehr gute Verbindung ergeben :-)

Ich fange morgen früh an die Teile zu drucken und werde dann berichten.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich fange morgen früh an die Teile zu drucken und werde dann berichten.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 16:09 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 56 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 25. August 2015 11:46 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

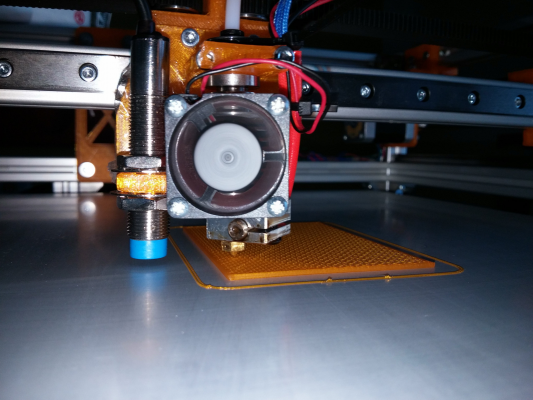

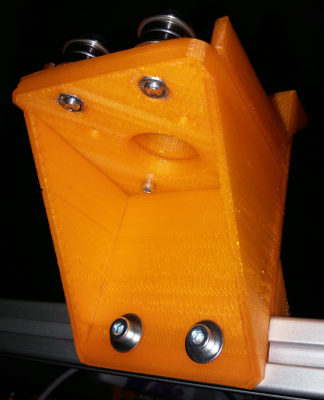

Das erste von vier Teilen wird nun mit 80 mm/s gedruckt. Irgendwie habe ich fiese Resonanzen bei Diagonalen in zwei Haltern für die Umlenkrollen. Wenn man die mit dem Finger "belastet", wird es deutlich leiser. Die muss ich wohl etwas anders aufbauen, denke ich...

Hier nur mal eine kleine Impression, solange es nix neues zu bewundern gibt:

Mit der Wahl der Riemenführung bin ich jedenfalls immer zufriedener... Sehr unanfällig für "äußere Einflüsse", die das Druckbild beeinflussen...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Hier nur mal eine kleine Impression, solange es nix neues zu bewundern gibt:

Mit der Wahl der Riemenführung bin ich jedenfalls immer zufriedener... Sehr unanfällig für "äußere Einflüsse", die das Druckbild beeinflussen...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 26. August 2015 03:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Das zweite Teil des X-Achsen-Motorhalter druckt gerade. Druckzeit bei 100mm/s knapp über eine Stunde. Das ist das bisher größte Teil, daß ich drucke. Die Höhe liegt bei gut 70mm. Ich habe bei den letzten beiden Teilen, die beide höher als 30mm waren ein Problem mit der Z-Achse festgestellt. Z-Wobbel ist bisher nicht vorhanden, aber bei ca. 28mm ist ein "Sprung" in beiden Teilen vorhanden. Der Layer ist in Y-Richtung auf einer Seite ein wenig verschoben. Ist irgendwie ein seltsames Phänomen und könnte damit zusammenhängen, daß an dieser Stelle eine "Spannung" in der Z-Achse "abgebaut" wird. Ich habe da so ein verdächtiges Knacken gehört. Werde ich später mal genauer analysieren... Erstmal müssen die Teile fertig werden.

Ich hoffe, daß ich die Teile heute fertig drucken kann. Dann würden die auch direkt eingebaut und ich habe hier noch eine neuen, verbesserten Halter für das Hotend liegen. Der schmiegt sich besser an das Hotend an und dadurch hält dieses noch besser. Danach wäre dann erstmal wieder ein wenig kalibrieren angesagt, da sich ja dann doch wieder einiges verändert hat...

Hat jemand einen Tipp für gute und günstige GT2-Riemen? Die selbstgedruckten Flansche haben meinen X-Achsen Riemen schon sehr in Mitleidenschaft gezogen (Stichwort Abrieb) und ich denke, daß da bald Ersatz notwendig ist.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich hoffe, daß ich die Teile heute fertig drucken kann. Dann würden die auch direkt eingebaut und ich habe hier noch eine neuen, verbesserten Halter für das Hotend liegen. Der schmiegt sich besser an das Hotend an und dadurch hält dieses noch besser. Danach wäre dann erstmal wieder ein wenig kalibrieren angesagt, da sich ja dann doch wieder einiges verändert hat...

Hat jemand einen Tipp für gute und günstige GT2-Riemen? Die selbstgedruckten Flansche haben meinen X-Achsen Riemen schon sehr in Mitleidenschaft gezogen (Stichwort Abrieb) und ich denke, daß da bald Ersatz notwendig ist.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 26. August 2015 12:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

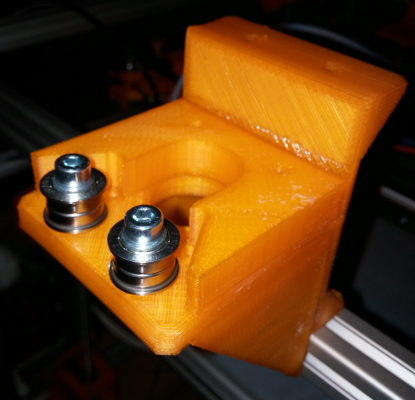

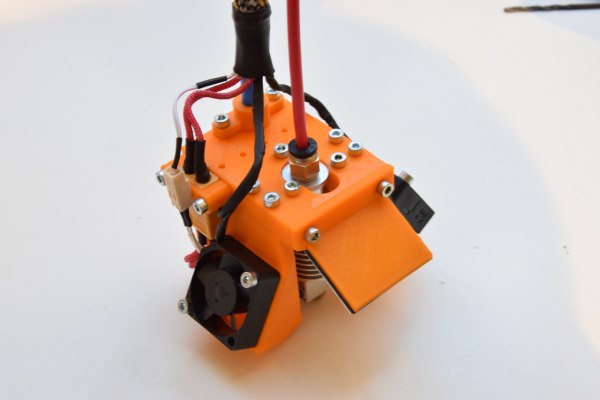

Drei von vier Teilen sind nun fertig gedruckt. Das letzte Teil ist fertig modelliert (waren noch ein paar Feinarbeiten notwendig, Schrauben versenken und so). Das Teil wird morgen früh gedruckt. Die ersten drei Teile habe ich auch bereits verklebt, so daß diese morgen direkt Einsatzbereit sind. Dazu habe ich das Teil provisorisch an den Drucker geschraubt (an einer gut zugänglichen Stelle, nicht da, wo es später montiert werden soll). Dadurch wird alles korrekt winkelig.

Leider gab es immer mehr Probleme mit Warping und die letzten Meter der Filamentrolle laufen irgendwie auch nicht mehr so gut durch. Da sind irgendwelche Einschlüsse und auch der Durchmesser scheint dort stärker zu variieren. Das sieht zwar hässlich aus, tut der Funktion aber momentan keinen Abbruch...

Die Muttern für die Umlenkrollen konnte ich schön "einpressen" unter Zuhilfenahme eines Lötkolbens. Sitzen dafür bombenfest... Und auch ansonsten ist das Teil extrem stabil geworden.

Leider ist mir dann doch ein Fehler unterlaufen. Der Motor ist minimal zu lang und daher können zwei der acht M4-Schrauben zur Befestigung am Profil nicht verwendet werden. Der Kopf der Schraube ist zu groß Außerdem sitzt das Zahnrad auf der Motorwelle ca. 1-2mm zu hoch. Das kann ich aber mit Unterlegscheiben problemlos ausgleichen. An sich bin ich aber guter Dinge, daß das Teil sehr gut funktioniert und mehr als ausreichend stabil ist.

Außerdem sitzt das Zahnrad auf der Motorwelle ca. 1-2mm zu hoch. Das kann ich aber mit Unterlegscheiben problemlos ausgleichen. An sich bin ich aber guter Dinge, daß das Teil sehr gut funktioniert und mehr als ausreichend stabil ist.

Hier noch zwei schnelle Schnappschüsse:

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Leider gab es immer mehr Probleme mit Warping und die letzten Meter der Filamentrolle laufen irgendwie auch nicht mehr so gut durch. Da sind irgendwelche Einschlüsse und auch der Durchmesser scheint dort stärker zu variieren. Das sieht zwar hässlich aus, tut der Funktion aber momentan keinen Abbruch...

Die Muttern für die Umlenkrollen konnte ich schön "einpressen" unter Zuhilfenahme eines Lötkolbens. Sitzen dafür bombenfest... Und auch ansonsten ist das Teil extrem stabil geworden.

Leider ist mir dann doch ein Fehler unterlaufen. Der Motor ist minimal zu lang und daher können zwei der acht M4-Schrauben zur Befestigung am Profil nicht verwendet werden. Der Kopf der Schraube ist zu groß

Außerdem sitzt das Zahnrad auf der Motorwelle ca. 1-2mm zu hoch. Das kann ich aber mit Unterlegscheiben problemlos ausgleichen. An sich bin ich aber guter Dinge, daß das Teil sehr gut funktioniert und mehr als ausreichend stabil ist.

Außerdem sitzt das Zahnrad auf der Motorwelle ca. 1-2mm zu hoch. Das kann ich aber mit Unterlegscheiben problemlos ausgleichen. An sich bin ich aber guter Dinge, daß das Teil sehr gut funktioniert und mehr als ausreichend stabil ist.Hier noch zwei schnelle Schnappschüsse:

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 26. August 2015 12:54 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Kauf dir doch endlich mal eine Rolle PETG. Dann brauchst du auch keine Provisorien mehr drucken.

Schneller am Ziel bist du auch. Das Zeug ist so stabil, da kannst du mehr weniger Perimetern und Infill arbeiten und hast trotzdem viel mehr Stabilität.

Colorfabb XT orange. Ist zwar etwas dunkler als das orange ABS-Teil was ich dir geschickt habe, sollte aber trotzdem gut passen.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Schneller am Ziel bist du auch. Das Zeug ist so stabil, da kannst du mehr weniger Perimetern und Infill arbeiten und hast trotzdem viel mehr Stabilität.

Colorfabb XT orange. Ist zwar etwas dunkler als das orange ABS-Teil was ich dir geschickt habe, sollte aber trotzdem gut passen.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 26. August 2015 13:04 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

PS: Das Angebot dir eine vernünftige Lösung bzgl. Hotendhalter/Kühlung etc. zu schicken steht immer noch.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 26. August 2015 13:14 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Konnte ich bisher leider nicht anständig drucken. Das E3D lite6 ist da an seine Grenzen gekommen. Sobald die Rolle leer ist (sind vielleicht noch 20m drauf) kommt was neues. Dank dem E3D v6 und einer Stahldüse kann ich dann auch fast alles drucken.

Ich schwanke momentan noch zwischen PETG, XT-CF20 und ASA. Aber oranges PETG ist reizvoll...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich schwanke momentan noch zwischen PETG, XT-CF20 und ASA. Aber oranges PETG ist reizvoll...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 26. August 2015 13:32 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Lass den Quatsch mit dem CF, das macht wirklich nur Frust und ist irre teuer.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 26. August 2015 14:32 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Danke für das Angebot, aber ich hab ja mittlerweile nen neuen Hotend-Halter, der gut funktioniert ;-)

Ok... Wie lässt sich das colorfabb PETG denn im Vergleich zu PLA drucken? Lüfter braucht's da auch, oder? Und wo beziehst du das, da wo du auch dein ABS her hast?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ok... Wie lässt sich das colorfabb PETG denn im Vergleich zu PLA drucken? Lüfter braucht's da auch, oder? Und wo beziehst du das, da wo du auch dein ABS her hast?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 26. August 2015 14:43 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Quote

Glatzemann

Ok... Wie lässt sich das colorfabb PETG denn im Vergleich zu PLA drucken? Lüfter braucht's da auch, oder?

Lüfter ist empfehlenswert. Fast kein Warp, also wie PLA. Überhänge erfordern einige Übung.

Das heikelste sind Brücken.

Am besten so slicen das eine konstante Geschwindigkeit gefahren wird. Tempowechsel mag PETG nicht so gerne.

60-90mm/s, viel mehr geht nicht. 40mm/s ergeben einen tollen Oberflächenglanz.

Gutes PLA hingegen lässt sich viel schneller drucken.

Colorfabb kaufe ich bei Colorfabb. Ist ja nicht schwer an die 10% Rabattcodes zu kommen.

1-mal bearbeitet. Zuletzt am 26.08.15 14:55.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 26. August 2015 15:01 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich denke ich werde die Tage mal nen Lüfterhalter drucken. Hab schon einen vorbereitet, aber halt noch nicht ausgedruckt...

Wie hast du denn den Retract für den Compact Bowden eingestellt? Ich hab noch ein bisschen mit dem Umstieg vom Wade auf den Bowden zu kämpfen :-( Und, bei welcher Temperatur und mit welchen Hotend druckst du das colorfabb XT?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Wie hast du denn den Retract für den Compact Bowden eingestellt? Ich hab noch ein bisschen mit dem Umstieg vom Wade auf den Bowden zu kämpfen :-( Und, bei welcher Temperatur und mit welchen Hotend druckst du das colorfabb XT?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 26. August 2015 15:43 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Der retract ist von der Bowdenlängen abhängig nicht vom Extruder. Von daher musst du dich da selber rantasten.

Die Temperatur hängt von der Geschwindigkeit ab. Zwischen 240 und 250°C. Ich drucke XT mit einem E3Dv6 0.4er Düse.

Ich wollte dir eigentlich das hier verpassen, sollte extrem einfach auf die MGN Carriages adaptierbar sein:

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Die Temperatur hängt von der Geschwindigkeit ab. Zwischen 240 und 250°C. Ich drucke XT mit einem E3Dv6 0.4er Düse.

Ich wollte dir eigentlich das hier verpassen, sollte extrem einfach auf die MGN Carriages adaptierbar sein:

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 27. August 2015 02:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Der ist recht cool, aber für meine Zwecke etwas zu tief. Eine der Herausforderungen die ich mit meinem Design habe, ist, daß ich nur sehr wenig Platz in Y-Richtung für den Druckkopf habe. Ich möchte ja später mal zwei unabhängige X-Achsen haben. Daher habe ich auch diesen sehr minimalistischen Halter gebaut. Der braucht ab dem MGN-Carriage nur 28mm. Bei deinem würde ich jetzt mal so ca. 70-75mm ohne den LED-Schirm tippen?

Ich habe aber mit der nächsten Version meines Halters bereits eine ähnliche Richtung eingeschlagen. Ich werde den Lüfterhalter vom E3D nicht weiter verwenden. Wie bei deinem Design werde ich das Hotend im Halter verschwinden lassen und den Lüfter unter der MGN12 Schiene verschwinden lassen. Der Lüfter steht nämlich bei mir momentan noch über die 28mm nach vorne heraus und braucht zusätzlich Platz.

Richtig cool finde ich deine Filament-Belüftung. Sehr einfacher und gut zu druckender Aufbau. Kannst du mir da sagen, wie wichtig der Winkel der Lüfter ist? Es sieht so aus, als würde der Winkel so eingestellt sein, daß die Lüfterachse genau unter die Düse abzielt. Ist das eine Designentscheidung gewesen um einen möglichst starken Luftstrom zu bekommen, oder war das eher Zufall? Wäre es deiner Meinung nach ein Problem, wenn man die Lüfter noch steiler anbringen würde, also mehr parallel zum Hotend-Kühlkörper?

Ich denke, ich werde mich die nächsten Tage dann mal um das Thema Filament-Kühlung kümmern, um sicher zu sein, daß ich mir dadurch nicht die Drucke versaue :-)

Aktuell läuft dann auch der Druck vom letzten Teil des X-Achsen-Motorhalters. Ich hab vorher noch ein wenig mit den Retract-Einstellungen, sowie der Heizbett-Temperatur rumgespielt. Auch habe ich noch mal den Düsen/Heizbett-Abstand optimiert. Das Druckergebnis ist bereits jetzt sichtbar besser geworden und die Haftung des ersten Layers war auch deutlich besser. Deutlich weniger Oozing während des Drucks ist jetzt vorhanden. Die Ecken biegen sich jetzt nicht mehr hoch oder nur ganz minimal (ist etwas schlecht zu erkennen, da das Filament leicht transparent ist). Und das bei Layer 33 von 209. Beim letzten Teil war da schon deutliches Warping zu erkennen. Zusätzlich habe ich den Drucker noch ein wenig gegen Zugluft abgeschirmt. Das könnte beim letzten Druck evtl. auch mit ein Grund für da Warping gewesen sein.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe aber mit der nächsten Version meines Halters bereits eine ähnliche Richtung eingeschlagen. Ich werde den Lüfterhalter vom E3D nicht weiter verwenden. Wie bei deinem Design werde ich das Hotend im Halter verschwinden lassen und den Lüfter unter der MGN12 Schiene verschwinden lassen. Der Lüfter steht nämlich bei mir momentan noch über die 28mm nach vorne heraus und braucht zusätzlich Platz.

Richtig cool finde ich deine Filament-Belüftung. Sehr einfacher und gut zu druckender Aufbau. Kannst du mir da sagen, wie wichtig der Winkel der Lüfter ist? Es sieht so aus, als würde der Winkel so eingestellt sein, daß die Lüfterachse genau unter die Düse abzielt. Ist das eine Designentscheidung gewesen um einen möglichst starken Luftstrom zu bekommen, oder war das eher Zufall? Wäre es deiner Meinung nach ein Problem, wenn man die Lüfter noch steiler anbringen würde, also mehr parallel zum Hotend-Kühlkörper?

Ich denke, ich werde mich die nächsten Tage dann mal um das Thema Filament-Kühlung kümmern, um sicher zu sein, daß ich mir dadurch nicht die Drucke versaue :-)

Aktuell läuft dann auch der Druck vom letzten Teil des X-Achsen-Motorhalters. Ich hab vorher noch ein wenig mit den Retract-Einstellungen, sowie der Heizbett-Temperatur rumgespielt. Auch habe ich noch mal den Düsen/Heizbett-Abstand optimiert. Das Druckergebnis ist bereits jetzt sichtbar besser geworden und die Haftung des ersten Layers war auch deutlich besser. Deutlich weniger Oozing während des Drucks ist jetzt vorhanden. Die Ecken biegen sich jetzt nicht mehr hoch oder nur ganz minimal (ist etwas schlecht zu erkennen, da das Filament leicht transparent ist). Und das bei Layer 33 von 209. Beim letzten Teil war da schon deutliches Warping zu erkennen. Zusätzlich habe ich den Drucker noch ein wenig gegen Zugluft abgeschirmt. Das könnte beim letzten Druck evtl. auch mit ein Grund für da Warping gewesen sein.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 27. August 2015 11:51 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Ich baue und konstruiere sowas intuitiv. Die meisten fertigen Lösungen, die für mich in Frage kamen, verengen den Luftstrom zu stark. Damit (Staudruck) kommen die Axiallüfter überhaupt nicht parat. Radiallüfter sind mir zu laut, groß und schwer.

Wenn ich fertige Arbeit suche, finde ich irgendwie nie die von mir angestrebte Lösung. So lande ich in 99% der Fälle wieder bei einer Eigenkonstruktion.

Der Winkel der Lüfter spielt bezüglich des Staudrucks eine große Rolle. Ein zu flacher Winkel (also vertikal) erhöht den Staudruck zu stark, ein zu großer Winkel endet in erhöhtem Platzverbrauch.

Somit stellt meine Lösung auch nur ein Kompromiss dar, auch wenn in der gesamten Konstruktion noch ein paar mehr Gedanken drin stecken.

Wirklich viel kleiner (Y-Tiefe) kannst du alle Funktionen aber nicht unterbringen. Zumindest nicht so, dass das die Konstruktion universell verwendbar wäre.

Wenn du den Grundhalter (also das Winkelförmige Teil) für deinen Drucker anpasst, kommst du auf einen ungefähre Distanz (Carriage bis vorderste Kante) von ca. 35mm. Bis mItte Hotend ca. 20mm. Alle Maße ohne LED. Dann wird es aber schon knapp den induktiven unterzubringen.

Wenn ich später etwas Zeit finde, versuche ich dir das mal schnell zu skizzieren was ich meine.

MGN 12 H oder C?

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Wenn ich fertige Arbeit suche, finde ich irgendwie nie die von mir angestrebte Lösung. So lande ich in 99% der Fälle wieder bei einer Eigenkonstruktion.

Der Winkel der Lüfter spielt bezüglich des Staudrucks eine große Rolle. Ein zu flacher Winkel (also vertikal) erhöht den Staudruck zu stark, ein zu großer Winkel endet in erhöhtem Platzverbrauch.

Somit stellt meine Lösung auch nur ein Kompromiss dar, auch wenn in der gesamten Konstruktion noch ein paar mehr Gedanken drin stecken.

Wirklich viel kleiner (Y-Tiefe) kannst du alle Funktionen aber nicht unterbringen. Zumindest nicht so, dass das die Konstruktion universell verwendbar wäre.

Wenn du den Grundhalter (also das Winkelförmige Teil) für deinen Drucker anpasst, kommst du auf einen ungefähre Distanz (Carriage bis vorderste Kante) von ca. 35mm. Bis mItte Hotend ca. 20mm. Alle Maße ohne LED. Dann wird es aber schon knapp den induktiven unterzubringen.

Wenn ich später etwas Zeit finde, versuche ich dir das mal schnell zu skizzieren was ich meine.

MGN 12 H oder C?

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 27. August 2015 12:05 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Gerne, wenn die Halterung 35mm tief wird, dann wird es durchaus interessant.

Ich setze MGN12H ein, also 20x20mm M3 Lochabstand. Gerne würde ich unter das Carriage und den Wagen gehen um den Platz mit auszunutzen. Ich hab da zwei Varianten. Die jetzige (ein Alu-Profil mit aussenliegenden Hotends), dann kann man 20-22mm unter das Profil gehen. Variante 2 mit innenliegenden Hotends und zwei Alu-Profilen. Dabei wären 32-34mm Platz. Beide Maße von der vorderen Kante des Carriage.

Bei der Höhe sollte es so wenig wie möglich nach unten gehen und oben muss ich halt die Umlenkrollen anbringen. Sind zwei M5-Schrauben mittig über dem Carriage. Untere Kante maximal 7mm über dem Carriage.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich setze MGN12H ein, also 20x20mm M3 Lochabstand. Gerne würde ich unter das Carriage und den Wagen gehen um den Platz mit auszunutzen. Ich hab da zwei Varianten. Die jetzige (ein Alu-Profil mit aussenliegenden Hotends), dann kann man 20-22mm unter das Profil gehen. Variante 2 mit innenliegenden Hotends und zwei Alu-Profilen. Dabei wären 32-34mm Platz. Beide Maße von der vorderen Kante des Carriage.

Bei der Höhe sollte es so wenig wie möglich nach unten gehen und oben muss ich halt die Umlenkrollen anbringen. Sind zwei M5-Schrauben mittig über dem Carriage. Untere Kante maximal 7mm über dem Carriage.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 27. August 2015 16:06 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Quote

Glatzemann

Gerne würde ich unter das Carriage und den Wagen gehen um den Platz mit auszunutzen

....

Bei der Höhe sollte es so wenig wie möglich nach unten gehen

...

Das lässt sich natürlich schlecht unter einen Hut bringen.

Dennoch habe ich dir mal schnell was skizziert. Der Entwurf istauf möglichst geringe Tiefe in Y optimiert.

Jetzt müsstet dir nur noch einen Halter für den LJ12 machen.

Auf der Oberseite sind 4 Löcher vorgesehen. Dort kannst du dir eine Platte für deine Riemenanbindung machen.

Die Platte sollte eine Nase haben die formschlüssig in die 9mm breite Nut eingreift.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 27. August 2015 16:11 |

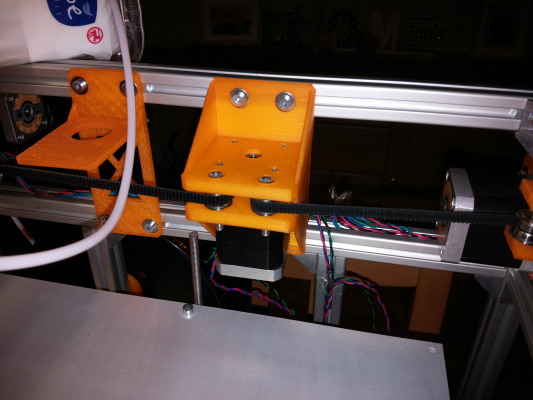

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Der neue Halter für die X-Achse ist mittlerweile fertig gedruckt, montiert und auch bereits getestet. Da bewegt sich nun nichts mehr in die falsche Richtung, funktioniert einwandfrei und hat den ersten Testdruck problemlos überstanden. Die Y-Achsen-Motoren werde ich nun ähnlich gestalten, aber die sind nicht so dringend. Links daneben sieht man übrigens noch die vorherige Variante ohne Motor. Der vordere Teil, wo die Idler befestigt waren ist abgebrochen. Daher musste schnell Ersatz her...

Dann habe ich mir mal den Hotend-Halter mit Lüftung von Toolson genauer angesehen und mal in mein 3D-Modell "eingebaut". Der passt hervorragend und benötigt nur wenige Millimeter mehr Platz als bisher, zumindest das für mich interessanteste Teil: Der E3D-Lüfter mit Filament-Kühlung.

Den bisherigen Hotend-Halter kann ich natürlich nicht mehr weiter verwenden, aber das ist ja auch kein Problem, wird ja dann durch einen neuen ersetzt.

Die Befestigung für dieses Teil muss ich natürlich umbauen und auch die Befestigung und Platzierung des ABL-Sensors ist noch eine kleine Herausforderung. Da werde ich morgen mal versuchen, daß im 3D-Modell unterzubringen. Und während ich gerade tippe bekomme ich noch eine Mail, daß toolson das bereits gemacht hat :-)

@toolson: Schickst du mir mal die STL's, dann baue ich das mal ins Modell ein und würde mich mal an den Druck wagen...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Dann habe ich mir mal den Hotend-Halter mit Lüftung von Toolson genauer angesehen und mal in mein 3D-Modell "eingebaut". Der passt hervorragend und benötigt nur wenige Millimeter mehr Platz als bisher, zumindest das für mich interessanteste Teil: Der E3D-Lüfter mit Filament-Kühlung.

Den bisherigen Hotend-Halter kann ich natürlich nicht mehr weiter verwenden, aber das ist ja auch kein Problem, wird ja dann durch einen neuen ersetzt.

Die Befestigung für dieses Teil muss ich natürlich umbauen und auch die Befestigung und Platzierung des ABL-Sensors ist noch eine kleine Herausforderung. Da werde ich morgen mal versuchen, daß im 3D-Modell unterzubringen. Und während ich gerade tippe bekomme ich noch eine Mail, daß toolson das bereits gemacht hat :-)

@toolson: Schickst du mir mal die STL's, dann baue ich das mal ins Modell ein und würde mich mal an den Druck wagen...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 27. August 2015 16:29 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Quote

Glatzemann

... und würde mich mal an den Druck wagen...

Ich bin ja gespannt wie viele Versuche du brauchst um den Lüfterhalter ohne Kühlung zu drucken.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 28. August 2015 02:58 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich auch :-D

Ich habe heute morgen kurz versucht den Druck zu starten, was aber leider aufgrund von Haftungsschwierigkeiten mit dem ersten Layer schief gegangen ist :-(

Heute kommt übrigens das colorfabb XT (und diverse Samples, wenn man schon Versandkosten bezahlt) an. Mal sehen, vielleicht werde ich ja direkt das verwenden/testen...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe heute morgen kurz versucht den Druck zu starten, was aber leider aufgrund von Haftungsschwierigkeiten mit dem ersten Layer schief gegangen ist :-(

Heute kommt übrigens das colorfabb XT (und diverse Samples, wenn man schon Versandkosten bezahlt) an. Mal sehen, vielleicht werde ich ja direkt das verwenden/testen...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.