Mein Zweiter / "Linearschienen Dualwire Gantry Cube"

geschrieben von Glatzemann

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. August 2015 05:33 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Theoretisch bräuchtest du für deine 3 Stepper ja nur einen Enable und einen DIR-Pin. Da würde ich eher die Steps einzeln ausführen, dann kann man da später vielleicht noch mehr 'dummes' Zeug mit anstellen. (echtes Bedleveln z.B.). Mit dem Enable müsstest du ja den Motor abschalten, was eher kontraproduktiv wäre.

1-mal bearbeitet. Zuletzt am 19.08.15 05:33.

1-mal bearbeitet. Zuletzt am 19.08.15 05:33.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. August 2015 05:47 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Jürgen: Ja, ich werde die Community auf jeden Fall daran teilhaben lassen.

@Wurstnase: Ja, ich gebe dir Recht. Da hatten wir ja auch schon mal in einem anderen Thread drüber gesprochen. Ich habe ehrlich gesagt sogar zwei Varianten der Platine designed, einmal mit Enable, einmal mit Step. Was mir bei dem Step allerdings noch ein wenig Kopfzerbrechen bereitet ist folgendes:

Ich möchte echtes ABL machen, also alle drei Motoren ansteuern (also die Möglichkeit 3). Wenn ich jetzt drei individuelle Step-Signale verwende, kann ich wunderbar die Motoren einzeln ansteuern (Richtung und Enable sind allerdings bei allen drei immer gleich). Damit ist ABL möglich. Wenn ich aber nun den "Normalbetrieb" habe, dann habe ich ein kleines (aber feines) Problem. Ich muss drei Step-Signale gleichzeitig ausgeben, was aber (soweit ich weis) nicht möglich ist. Die wären dann immer um mindestens 5 CPU-Zyklen verschoben, da die CPU-Pins ja nacheinander auf High gesetzt werden müssen, was wohl min. 5 CPU-Zyklen dauert. Das Step-Signal für die Z-Achse dauert also nicht mehr nur mindestens 5 CPU-Zyklen, sondern mindestens 15 CPU-Zyklen. Vermutlich bewegen wir uns da aber in so kleinen Zeiteinheiten, daß das irrelevant ist.

Was hat es denn genau für Nachteile, wenn man den Motor ab- und wieder einschaltet?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

@Wurstnase: Ja, ich gebe dir Recht. Da hatten wir ja auch schon mal in einem anderen Thread drüber gesprochen. Ich habe ehrlich gesagt sogar zwei Varianten der Platine designed, einmal mit Enable, einmal mit Step. Was mir bei dem Step allerdings noch ein wenig Kopfzerbrechen bereitet ist folgendes:

Ich möchte echtes ABL machen, also alle drei Motoren ansteuern (also die Möglichkeit 3). Wenn ich jetzt drei individuelle Step-Signale verwende, kann ich wunderbar die Motoren einzeln ansteuern (Richtung und Enable sind allerdings bei allen drei immer gleich). Damit ist ABL möglich. Wenn ich aber nun den "Normalbetrieb" habe, dann habe ich ein kleines (aber feines) Problem. Ich muss drei Step-Signale gleichzeitig ausgeben, was aber (soweit ich weis) nicht möglich ist. Die wären dann immer um mindestens 5 CPU-Zyklen verschoben, da die CPU-Pins ja nacheinander auf High gesetzt werden müssen, was wohl min. 5 CPU-Zyklen dauert. Das Step-Signal für die Z-Achse dauert also nicht mehr nur mindestens 5 CPU-Zyklen, sondern mindestens 15 CPU-Zyklen. Vermutlich bewegen wir uns da aber in so kleinen Zeiteinheiten, daß das irrelevant ist.

Was hat es denn genau für Nachteile, wenn man den Motor ab- und wieder einschaltet?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. August 2015 06:09 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Quote

Glatzemann

Was hat es denn genau für Nachteile, wenn man den Motor ab- und wieder einschaltet?

Der Motor springt beim Wiedereinschalten auf den nächstgelegen Vollschritt.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. August 2015 06:16 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Das macht natürlich Sinn. Und wenn ich genauer darüber nachdenke nicht nur das: Die Spulen werden nicht mehr mit Strom versorgt, wenn ENABLE abgeschaltet wird und damit ist auch der Haltestrom weg. Die Achse könnte sich also problemlos bewegen, was eine automatisches Levelling verfälschen könnte. Ich werde die Variante mit dem Enable also streichen...

Und was mir eben beim durchlesen der Datenblätter der Motortreiber noch aufgefallen ist: Ich muss noch einen Kondensator an den Motorstrom hängen um Spannungsspitzen zu glätten...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Und was mir eben beim durchlesen der Datenblätter der Motortreiber noch aufgefallen ist: Ich muss noch einen Kondensator an den Motorstrom hängen um Spannungsspitzen zu glätten...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. August 2015 06:23 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Die extra 10 Zyklen sollten kein Problem darstellen. Software-ABL braucht mehr

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. August 2015 07:54 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

Moin,

Ich bin zwar kein Freund von ABL, da gerade die 8mm Platte so stabil ist, daß ich sie nur einmal einstellen muss und das passt dann auch nach Tagen noch.

Technisch gesehen ist das natürlich interessant, vor allem die automatische Grundeinstellung.

Wie wäre es denn mit 3 Endlosservos ( Segelverstellung im Modellbau ) mit 3 4mm Schrauben die über am Heizbett angenietete Mutter das Bett auf 0 nivellieren?

Wäre dann von den Antrieben getrennt und du brauchst dir keine Sorgen übers Umschalten zu machen.

Nur so ne Idee

Sascha

1-mal bearbeitet. Zuletzt am 19.08.15 07:54.

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

Ich bin zwar kein Freund von ABL, da gerade die 8mm Platte so stabil ist, daß ich sie nur einmal einstellen muss und das passt dann auch nach Tagen noch.

Technisch gesehen ist das natürlich interessant, vor allem die automatische Grundeinstellung.

Wie wäre es denn mit 3 Endlosservos ( Segelverstellung im Modellbau ) mit 3 4mm Schrauben die über am Heizbett angenietete Mutter das Bett auf 0 nivellieren?

Wäre dann von den Antrieben getrennt und du brauchst dir keine Sorgen übers Umschalten zu machen.

Nur so ne Idee

Sascha

1-mal bearbeitet. Zuletzt am 19.08.15 07:54.

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. August 2015 08:04 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ist doch technisch viel komplizierter. Drei Motoren habe ich doch eh schon an zwei Treibern und die Möglichkeit zum verstellen an den Gewindestangen/Trapezspindeln ist doch schon vorhanden. Da kann ich doch auch noch den dritten Treiber hinzunehmen und muss dann nur noch ein paar Kabel und Software hinzufügen um das zu realisieren. Eigentlich ist das ja auch kein großes Problem, aber ich möchte halt so viele Digital-Pins am Arduino und so viele Treibersteckplätze für andere Aufgaben sparen, wie ich nur kann. Und die Kosten sind mit ca. 35€ auch sehr überschaubar, wobei die Prototypen-Platine den Löwenanteil ausmacht (fast 20€).

Mein Ziel ist es halt, daß ich später mal möglichst automatisch drucken kann, ohne vorher großartig Einrichtungszeit investieren zu müssen. Man muss zwar die Druckplatte nicht so häufig ausrichten, aber ich weis vielleicht auch erst, daß sie verstellt ist, wenn der Druck schiefgegangen ist. Und das ist halt eine blöde Situation.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Mein Ziel ist es halt, daß ich später mal möglichst automatisch drucken kann, ohne vorher großartig Einrichtungszeit investieren zu müssen. Man muss zwar die Druckplatte nicht so häufig ausrichten, aber ich weis vielleicht auch erst, daß sie verstellt ist, wenn der Druck schiefgegangen ist. Und das ist halt eine blöde Situation.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. August 2015 08:28 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 897 |

Ich habe mittlerweile 4 Drucker.

Sollange ich nichts daran verstelle muß ich bei keinem etwas neu einrichten. Das mache ich einmal richtig und gut ist.

Ich vermisse da auch kein Autoleveling. Das ist für mich nur eine weitere Spielerei die Fehlerquellen beinhaltet.

Selbst bei meinem Großen Drucker habe ich da die letzten 20 Drucke nichts mehr gemacht und der fährt am Ende immer komplett 400mm nach unten und muß bei Begin wieder hoch.

Meinen Leapfrog habe ich schon länger nicht mehr eingestellt. und meinen CTC baue ich gerade mit stabilem Gehäuse um.

Es kommt einfach darauf an welche Endschalter man verwendet und wie präzise und stabil man die Mechanik aufbaut und dann justiert. Mechanische Endschalter haben bei mir an der Z-Achse gerade wegen der Wiederholgenauigkeit nichts mehr verloren.

Gruß Edwin

Sollange ich nichts daran verstelle muß ich bei keinem etwas neu einrichten. Das mache ich einmal richtig und gut ist.

Ich vermisse da auch kein Autoleveling. Das ist für mich nur eine weitere Spielerei die Fehlerquellen beinhaltet.

Selbst bei meinem Großen Drucker habe ich da die letzten 20 Drucke nichts mehr gemacht und der fährt am Ende immer komplett 400mm nach unten und muß bei Begin wieder hoch.

Meinen Leapfrog habe ich schon länger nicht mehr eingestellt. und meinen CTC baue ich gerade mit stabilem Gehäuse um.

Es kommt einfach darauf an welche Endschalter man verwendet und wie präzise und stabil man die Mechanik aufbaut und dann justiert. Mechanische Endschalter haben bei mir an der Z-Achse gerade wegen der Wiederholgenauigkeit nichts mehr verloren.

Gruß Edwin

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. August 2015 09:13 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Quote

Edwin

Ich habe mittlerweile 4 Drucker.

Sollange ich nichts daran verstelle muß ich bei keinem etwas neu einrichten. Das mache ich einmal richtig und gut ist.

Ich vermisse da auch kein Autoleveling. Das ist für mich nur eine weitere Spielerei die Fehlerquellen beinhaltet.

Selbst bei meinem Großen Drucker habe ich da die letzten 20 Drucke nichts mehr gemacht und der fährt am Ende immer komplett 400mm nach unten und muß bei Begin wieder hoch.

Meinen Leapfrog habe ich schon länger nicht mehr eingestellt. und meinen CTC baue ich gerade mit stabilem Gehäuse um.

Es kommt einfach darauf an welche Endschalter man verwendet und wie präzise und stabil man die Mechanik aufbaut und dann justiert. Mechanische Endschalter haben bei mir an der Z-Achse gerade wegen der Wiederholgenauigkeit nichts mehr verloren.

Gruß Edwin

Jupp, so ist das. Weiß auch nicht, wann ich das letzte Mal mein Bett eingestellt habe. Vor Wochen oder Monaten? K.A. - aber der Drucker läuft und läuft und läuft...

Glatzemann sollte vllterstmal das ganze ans laufen bringen

Aber so ist auch jeder anders: Der eine will mit dem Drucker drucken, der andere will an dem Drucker basteln

Aber so ist auch jeder anders: Der eine will mit dem Drucker drucken, der andere will an dem Drucker basteln

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. August 2015 15:57 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

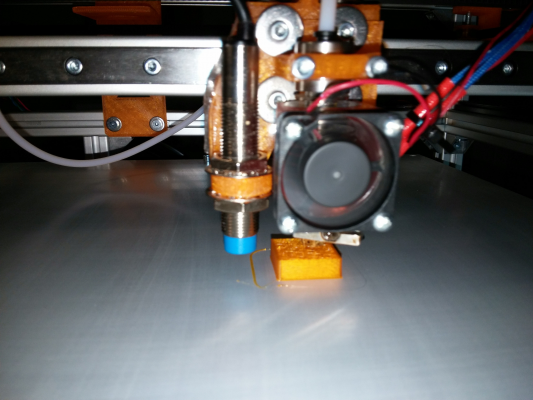

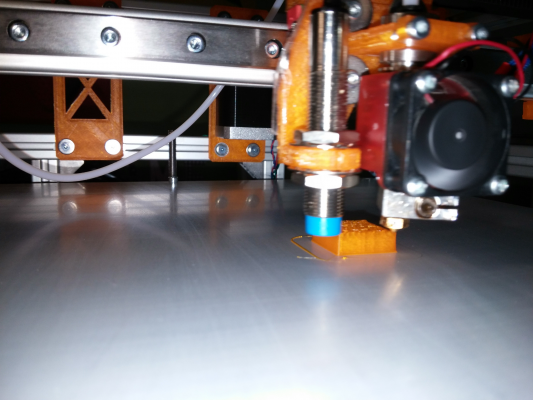

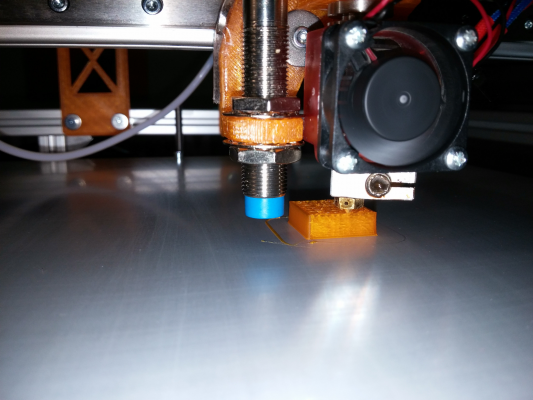

Er druckt...

Heute ist tatsächlich das Ersatzteil (und die Edelstahldüse) von E3D aus UK bei mir angekommen. Wow, 1.5 Tage ist echt schnell :-) Ich habe direkt den Bowden am Hotend installiert und dieses an den provisorisch geflickten Halter montiert. Das neue Plastikteil von E3D ist etwas besser, da sind kleine "Messer" drin, die den Schlauch viel fester halten, als das alte Teil (ohne Messer). Hoffentlich hält das Teil länger...

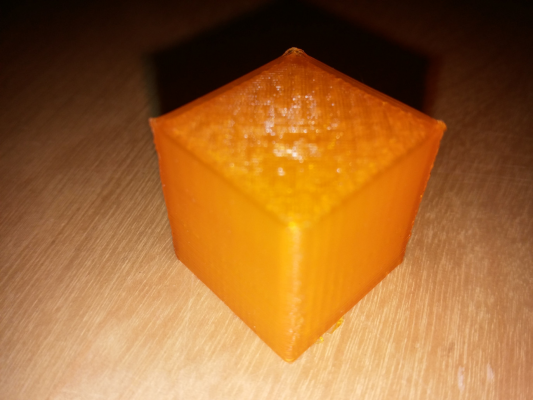

Danach musste ich ja eh das Hotend aufheizen um die Düse festzuziehen. Und dann habe ich mal einen schnellen Probedruck gemacht. Einen 20mm hollow calibration cube.

Dauerdruckplatte on Frank: Super. PLA hält auf Anhieb bombenfest bei 60° perfekt darauf und konnte bei ca. 30° leicht abgelöst werden.

Y-Achse: Erwartungsgemäß hat die kaum Probleme gemacht. 2 Motoren, 2 Linearschienen, 2 70cm GT2-Riemen. Das ist eine robuste Konstruktion. Der Würfel hat exakt 20mm und das Druckbild sieht sehr sauber aus.

X-Achse: Hier ist mir was lustiges passiert (was ich aber schon geahnt hatte). Meine Konstruktion bedingt, daß man die Schritte pro Millimeter für die X-Achse verdoppelt. Das hatte ich aber nicht gemacht. Ergebnis: Der Würfel kam mit 10mm Kantenlänge heraus. Hier gibt es noch deutlich Optimierungsbedarf im Druck. Aber auch das hatte ich erwartet, da ich ja provisorische Idler und teilweise zu schwache Halter eingesetzt habe. Die schwingen sich eindeutig auf.

Z-Achse: Die hat erwartungsgemäß die meisten Probleme gemacht. Zum einen sind die Motorhalter nur an einem Alu-Profil befestigt (sollen zukünftig zwei werden) und dadurch können diese sichtbar hin und her schwingen. Das wird ein wenig durch die Pendellager und die Linearführungen aufgefangen und ist deutlich weniger schlimm, als es aussieht. Eine dritte Linearführung würde das Problem vermutlich vollkommen lösen, die habe ich aber momentan leider nicht zur Hand. Weiterhin hat eine der verwendeten Gewindestangen scheinbar noch ein Ei. Zwei laufen sehr rund und bewegen sich an der ungelagerten Seite kaum, die dritte bewegt sich deutlich sichtbar. Hier muss ich wohl nochmal richten. Dieses Wobbling sieht man natürlich im Druck. Nicht so stark wie bei meinem Ersten, aber immer noch deutlich sichtbar. Und dann habe ich noch einen fetten Elefantenfuß, was aber daran liegt, daß ich die Z-Achse nur auf "Augenmaß" ausgerichtet habe. Die war Anfangs etwas zu hoch, was ich dann manuell korrigiert habe. Das sind natürlich recht schlechte Voraussetzungen für einen guten Druck.

Extruder: Der Extruder funktioniert sehr gut. Der Bowden scheint noch etwas zu lang zu sein und die Führung gefällt mir noch gar nicht. Die E-Steps habe ich noch nicht kalibriert und um den Retract habe ich mich noch nicht gekümmert. Erstere scheinen mir etwas zu niedrig zu sein, denn die Haftung der einzelnen Perimeter aufeinander war im unteren Bereich nicht sonderlich gut. Nachdem ich den Flow auf 108% hoch gesetzt habe, war der Würfel in dem Bereich deutlich stabiler. Retract kann man total vergessen. Heftigstes Oozing. Das hatte ich früher mit meinem Wade und Hotend direkt am Extruder bei gleichem Hotend und Einstellungen gar nicht. Für einen ersten Test aber sicherlich schon sehr gut.

Alles in allem bin ich schon recht zufrieden. Ich hoffe das ich das morgen nach ein wenig Kalibrierung noch in Richtung Begeisterung verbessern kann :-) Ich bin aber guter Dinge, denn das was ich bisher gesehen hab, lässt schon erahnen, daß die Ergebnisse deutlich besser werden, als mit meinem Ersten.

Und zum Schluss: Eine PLA-Kühlung fehlt mir definitiv, die muss schnellstmöglich an den Start, damit ich besser Ergebnisse erzielen kann.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Heute ist tatsächlich das Ersatzteil (und die Edelstahldüse) von E3D aus UK bei mir angekommen. Wow, 1.5 Tage ist echt schnell :-) Ich habe direkt den Bowden am Hotend installiert und dieses an den provisorisch geflickten Halter montiert. Das neue Plastikteil von E3D ist etwas besser, da sind kleine "Messer" drin, die den Schlauch viel fester halten, als das alte Teil (ohne Messer). Hoffentlich hält das Teil länger...

Danach musste ich ja eh das Hotend aufheizen um die Düse festzuziehen. Und dann habe ich mal einen schnellen Probedruck gemacht. Einen 20mm hollow calibration cube.

Dauerdruckplatte on Frank: Super. PLA hält auf Anhieb bombenfest bei 60° perfekt darauf und konnte bei ca. 30° leicht abgelöst werden.

Y-Achse: Erwartungsgemäß hat die kaum Probleme gemacht. 2 Motoren, 2 Linearschienen, 2 70cm GT2-Riemen. Das ist eine robuste Konstruktion. Der Würfel hat exakt 20mm und das Druckbild sieht sehr sauber aus.

X-Achse: Hier ist mir was lustiges passiert (was ich aber schon geahnt hatte). Meine Konstruktion bedingt, daß man die Schritte pro Millimeter für die X-Achse verdoppelt. Das hatte ich aber nicht gemacht. Ergebnis: Der Würfel kam mit 10mm Kantenlänge heraus. Hier gibt es noch deutlich Optimierungsbedarf im Druck. Aber auch das hatte ich erwartet, da ich ja provisorische Idler und teilweise zu schwache Halter eingesetzt habe. Die schwingen sich eindeutig auf.

Z-Achse: Die hat erwartungsgemäß die meisten Probleme gemacht. Zum einen sind die Motorhalter nur an einem Alu-Profil befestigt (sollen zukünftig zwei werden) und dadurch können diese sichtbar hin und her schwingen. Das wird ein wenig durch die Pendellager und die Linearführungen aufgefangen und ist deutlich weniger schlimm, als es aussieht. Eine dritte Linearführung würde das Problem vermutlich vollkommen lösen, die habe ich aber momentan leider nicht zur Hand. Weiterhin hat eine der verwendeten Gewindestangen scheinbar noch ein Ei. Zwei laufen sehr rund und bewegen sich an der ungelagerten Seite kaum, die dritte bewegt sich deutlich sichtbar. Hier muss ich wohl nochmal richten. Dieses Wobbling sieht man natürlich im Druck. Nicht so stark wie bei meinem Ersten, aber immer noch deutlich sichtbar. Und dann habe ich noch einen fetten Elefantenfuß, was aber daran liegt, daß ich die Z-Achse nur auf "Augenmaß" ausgerichtet habe. Die war Anfangs etwas zu hoch, was ich dann manuell korrigiert habe. Das sind natürlich recht schlechte Voraussetzungen für einen guten Druck.

Extruder: Der Extruder funktioniert sehr gut. Der Bowden scheint noch etwas zu lang zu sein und die Führung gefällt mir noch gar nicht. Die E-Steps habe ich noch nicht kalibriert und um den Retract habe ich mich noch nicht gekümmert. Erstere scheinen mir etwas zu niedrig zu sein, denn die Haftung der einzelnen Perimeter aufeinander war im unteren Bereich nicht sonderlich gut. Nachdem ich den Flow auf 108% hoch gesetzt habe, war der Würfel in dem Bereich deutlich stabiler. Retract kann man total vergessen. Heftigstes Oozing. Das hatte ich früher mit meinem Wade und Hotend direkt am Extruder bei gleichem Hotend und Einstellungen gar nicht. Für einen ersten Test aber sicherlich schon sehr gut.

Alles in allem bin ich schon recht zufrieden. Ich hoffe das ich das morgen nach ein wenig Kalibrierung noch in Richtung Begeisterung verbessern kann :-) Ich bin aber guter Dinge, denn das was ich bisher gesehen hab, lässt schon erahnen, daß die Ergebnisse deutlich besser werden, als mit meinem Ersten.

Und zum Schluss: Eine PLA-Kühlung fehlt mir definitiv, die muss schnellstmöglich an den Start, damit ich besser Ergebnisse erzielen kann.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 19. August 2015 18:57 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Quote

Glatzemann

Das neue Plastikteil von E3D ist etwas besser, da sind kleine "Messer" drin, die den Schlauch viel fester halten, als das alte Teil (ohne Messer). Hoffentlich hält das Teil länger...

Also bei mir lag definitiv eine zweckentfremdete 5mm Led Fassung bei.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 20. August 2015 04:24 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Das müsste man eigentlich mal ausprobieren...

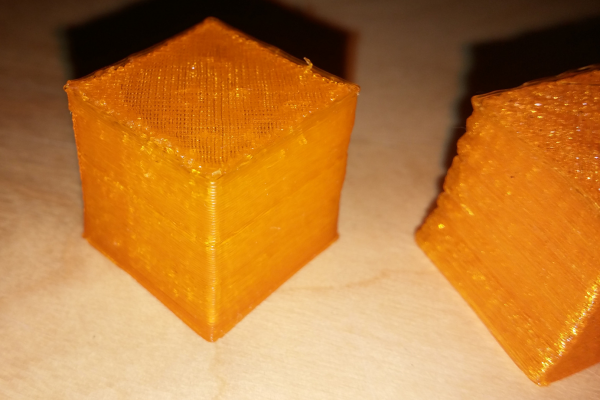

Wie gestern ja schon geschrieben: Er druckt... Ich habe heute morgen, wie versprochen, ein paar Kleinigkeiten in der Firmware umkonfiguriert und jetzt sieht das Ergebnis schon deutlich besser aus. Hier mal ein Bild vom ersten, richtigen Würfel der gedruckt wurde. An der Seite befindet sich übrigens der erste Würfel, den ich mit meinem Ersten gedruckt habe. Der neue ist jetzt schon um Welten besser :-)

An den Extruder-Einstellungen habe ich immer noch nichts gemacht, die stehen komplett auf Default (bis auf die E-Steps). Erwartungsgemäß ist auch das Ergebnis. Massives Oozing, Layerhaftung ist ok, Top-Layer ist absolut nicht wasserdicht und leicht eingefallen und hat ein paar Beulen. Das sollte sich aber mit PLA-Lüfter und einer anständigen Kalibrierung beheben lassen.

Die Z-Achse funktioniert recht gut, nachdem ich da ein wenig dran gearbeitet habe. Die Layer sehen sehr gleichmäßig aus und es gibt zumindest kein massives Wobbling, welches das Druckergebnis so stark beeinträchtigen würde, daß die Teile nicht verwendbar wären.

Die Winkel stimmen recht genau, damit bin ich erstmal zufrieden. Hier muss ich nach der ganzen Bastelei natürlich nochmal den Rahmen komplett überprüfen und ausrichten. Das ist aber nur Fleißarbeit und momentan auch nicht höchste Priorität.

Die vertikalen Kanten sind mir noch etwas rund. Hier muss ich wohl noch ein wenig mit Jerk und Beschleunigung experimentieren um diese etwas schärfer zu bekommen. Liegt aber vermutlich auch an der 0.4er Düse und den "Default-Einstellungen".

Die erste Schicht ist sehr gut geworden, nachdem ich die Z-Höhe etwas besser kalibriert habe. Die ist wasserdicht und deutlich besser als bei meinem Ersten. Sie ist sogar exakt maßhaltig.

Was mir momentan noch am meisten Sorgen bereitet ist, daß aus dem Würfel eine Pyramide geworden ist (wenn man es jetzt mal ganz übertrieben darstellt). Die einzelnen Slices scheinen nach oben hin immer kleiner zu werden. Der erste Layer hat eine exakte Kantenlänge von 20x20mm an mehreren Stellen gemessen. Der oberste Layer hat eine Kantenlänge (je nach Position) zwischen 19.4mm und 19.7mm.

Trotz dieser Schwächen habe ich jetzt erstmal damit begonnen ein paar Ersatzteile zu drucken, damit ich nicht wieder in die Verlegenheit komme, daß ich etwas beschädige und dann nicht mehr drucken kann Das zweite E3D (diesmal ein v6) hole ich gleich bei der Post ab.

Das zweite E3D (diesmal ein v6) hole ich gleich bei der Post ab.

Hier noch ein paar Impressionen vom Druck. Man beachte meine nahezu perfekte Befestigung für den X-Achsen Hall-E Magneten :-D

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Wie gestern ja schon geschrieben: Er druckt... Ich habe heute morgen, wie versprochen, ein paar Kleinigkeiten in der Firmware umkonfiguriert und jetzt sieht das Ergebnis schon deutlich besser aus. Hier mal ein Bild vom ersten, richtigen Würfel der gedruckt wurde. An der Seite befindet sich übrigens der erste Würfel, den ich mit meinem Ersten gedruckt habe. Der neue ist jetzt schon um Welten besser :-)

An den Extruder-Einstellungen habe ich immer noch nichts gemacht, die stehen komplett auf Default (bis auf die E-Steps). Erwartungsgemäß ist auch das Ergebnis. Massives Oozing, Layerhaftung ist ok, Top-Layer ist absolut nicht wasserdicht und leicht eingefallen und hat ein paar Beulen. Das sollte sich aber mit PLA-Lüfter und einer anständigen Kalibrierung beheben lassen.

Die Z-Achse funktioniert recht gut, nachdem ich da ein wenig dran gearbeitet habe. Die Layer sehen sehr gleichmäßig aus und es gibt zumindest kein massives Wobbling, welches das Druckergebnis so stark beeinträchtigen würde, daß die Teile nicht verwendbar wären.

Die Winkel stimmen recht genau, damit bin ich erstmal zufrieden. Hier muss ich nach der ganzen Bastelei natürlich nochmal den Rahmen komplett überprüfen und ausrichten. Das ist aber nur Fleißarbeit und momentan auch nicht höchste Priorität.

Die vertikalen Kanten sind mir noch etwas rund. Hier muss ich wohl noch ein wenig mit Jerk und Beschleunigung experimentieren um diese etwas schärfer zu bekommen. Liegt aber vermutlich auch an der 0.4er Düse und den "Default-Einstellungen".

Die erste Schicht ist sehr gut geworden, nachdem ich die Z-Höhe etwas besser kalibriert habe. Die ist wasserdicht und deutlich besser als bei meinem Ersten. Sie ist sogar exakt maßhaltig.

Was mir momentan noch am meisten Sorgen bereitet ist, daß aus dem Würfel eine Pyramide geworden ist (wenn man es jetzt mal ganz übertrieben darstellt). Die einzelnen Slices scheinen nach oben hin immer kleiner zu werden. Der erste Layer hat eine exakte Kantenlänge von 20x20mm an mehreren Stellen gemessen. Der oberste Layer hat eine Kantenlänge (je nach Position) zwischen 19.4mm und 19.7mm.

Trotz dieser Schwächen habe ich jetzt erstmal damit begonnen ein paar Ersatzteile zu drucken, damit ich nicht wieder in die Verlegenheit komme, daß ich etwas beschädige und dann nicht mehr drucken kann

Das zweite E3D (diesmal ein v6) hole ich gleich bei der Post ab.

Das zweite E3D (diesmal ein v6) hole ich gleich bei der Post ab.Hier noch ein paar Impressionen vom Druck. Man beachte meine nahezu perfekte Befestigung für den X-Achsen Hall-E Magneten :-D

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 20. August 2015 20:10 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

Gratuliere.

Jetzt feintuning und dann ein Video.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

Jetzt feintuning und dann ein Video.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 21. August 2015 07:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Angelo: vielen Dank, Video werde ich auch noch machen, sobald das Teil etwas "aufgeräumter" aussieht und die wilden Kabel versteckt sind ;-)

Die Schneidringe bzw. Plastic Collets von beiden Teilen sind übrigens gleich. Man kann also beide Artikel verwenden um ein kaputtes E3D zu verwenden.

Und da ich die Frage an einer anderen Stelle übrigens auch schon mal gestellt hatte: Bei einem E3D v6 in der Bowden Version wird die gleiche Technik verwendet. Beim v6 geht (im Gegensatz zum lite6) der Bowden aber nicht runter bis zur Düse, sondern lediglich ein paar Millimeter bis zur Heatbreak.

Ansonsten habe ich das Auto Bed Leveling (softwaremäßig) mittlerweile soweit hinbekommen, daß sich alles anständig ausrichtet. Die Düse ist nach dem Prozedere in der exakt richtigen Höhe über der DDP um eine sehr gute Haftung hinzubekommen... Ohne manuellen Eingriff. Die Ausgleichsbewegungen der Z-Achse sind ebenfalls sehr minimal, was ja auf ein gut ausgerichtetes Druckbett hindeutet. Zumindest kann ich jetzt schon mal das Heizbett in Ruhe isolieren. Ein Wechsel wird ja automatisch durch das ABL "korrigiert". Vor dem Wechsel des Hotend-Halters habe ich allerdings noch ein wenig Respekt, denn danach muss ich den Düsenabstand neu kalibrieren, was mich doch recht viel Zeit gekostet hat und auch zwei Kratzer auf der DDP verursacht hat.

Nach etwas Feinarbeit habe ich heute morgen versucht den nächsten Kalibrierungswürfel zu drucken. Es war zwar ein deutlicher Fortschritt zu erkennen, aber trotzdem musste ich den Druck nach ein paar Layern abbrechen, weil die Qualität nicht gut genug war. Was richtig gut funktioniert hat: Ich konnte den Druck "einfach starten". Bisher waren noch einige manuelle Schritte notwendig (Nullpunkte setzen, Z-Höhe kalibrieren, etc.), die jetzt komplett automatisiert ablaufen. Das Start-Skript funktioniert also gut. Die richtige Druckhöhe passt auch einwandfrei und der erste Layer haftet sehr gut und auch das Druckbild nach dem Ablösen von der DDP sieht sehr gut und dicht aus. Ab dem dritten Layer (mit Infill) war dann allerdings eher Chaos angesagt und ich habe den Druck abgebrochen.

Momentan bereitet mir das Bowden-System noch ein wenig Bauchschmerzen. Ich erziele einfach (noch) keine guten Ergebnisse damit. Der Wade mit direkt montiertem Hotend an meinem Ersten war/ist so herrlich unkompliziert und problemlos. Alles war in kürzester Zeit kalibriert und es gab (und das ohne PLA-Kühlung) praktisch keine Probleme. Alles hat auf Anhieb sehr gut funktioniert. Beim Bowden gibt es da einfach viel mehr Stellschrauben, die vermutlich nur dann ein sehr gutes Ergebnis liefern, wenn man alle relativ genau "einstellt". Falls da jemand einen guten Guide hat, der auf die Spezialitäten von Bowdens eingeht: Ich bin für jeden Tipp dankbar...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Quote

Skimmy

Was bezahlste für den Schneidring?

Hoffentlich nicht mehr als 2,39€?!

Quote

Glatzemann

Der E3D-Support hat mir den Artikel empfohlen. Wird vermutlich der gleiche Plastikring beiliegen. Den, den du verlinkt hast, habe ich bei einem anderen Dealer für 1.89€ zur Sicherheit und zur Ansicht aber auch mal mitbestellt (von da bekomme ich eh das E3D v6). Was mich bei dem Teil aber gewundert hat ist, daß es zwei Plastikteile gibt und einen Ring (so sieht es ja zumindest auf dem Bild aus) und da was von Gewinde steht. Irgendwie hab ich dem Braten nicht so ganz vertraut...

Die Schneidringe bzw. Plastic Collets von beiden Teilen sind übrigens gleich. Man kann also beide Artikel verwenden um ein kaputtes E3D zu verwenden.

Und da ich die Frage an einer anderen Stelle übrigens auch schon mal gestellt hatte: Bei einem E3D v6 in der Bowden Version wird die gleiche Technik verwendet. Beim v6 geht (im Gegensatz zum lite6) der Bowden aber nicht runter bis zur Düse, sondern lediglich ein paar Millimeter bis zur Heatbreak.

Ansonsten habe ich das Auto Bed Leveling (softwaremäßig) mittlerweile soweit hinbekommen, daß sich alles anständig ausrichtet. Die Düse ist nach dem Prozedere in der exakt richtigen Höhe über der DDP um eine sehr gute Haftung hinzubekommen... Ohne manuellen Eingriff. Die Ausgleichsbewegungen der Z-Achse sind ebenfalls sehr minimal, was ja auf ein gut ausgerichtetes Druckbett hindeutet. Zumindest kann ich jetzt schon mal das Heizbett in Ruhe isolieren. Ein Wechsel wird ja automatisch durch das ABL "korrigiert". Vor dem Wechsel des Hotend-Halters habe ich allerdings noch ein wenig Respekt, denn danach muss ich den Düsenabstand neu kalibrieren, was mich doch recht viel Zeit gekostet hat und auch zwei Kratzer auf der DDP verursacht hat.

Nach etwas Feinarbeit habe ich heute morgen versucht den nächsten Kalibrierungswürfel zu drucken. Es war zwar ein deutlicher Fortschritt zu erkennen, aber trotzdem musste ich den Druck nach ein paar Layern abbrechen, weil die Qualität nicht gut genug war. Was richtig gut funktioniert hat: Ich konnte den Druck "einfach starten". Bisher waren noch einige manuelle Schritte notwendig (Nullpunkte setzen, Z-Höhe kalibrieren, etc.), die jetzt komplett automatisiert ablaufen. Das Start-Skript funktioniert also gut. Die richtige Druckhöhe passt auch einwandfrei und der erste Layer haftet sehr gut und auch das Druckbild nach dem Ablösen von der DDP sieht sehr gut und dicht aus. Ab dem dritten Layer (mit Infill) war dann allerdings eher Chaos angesagt und ich habe den Druck abgebrochen.

Momentan bereitet mir das Bowden-System noch ein wenig Bauchschmerzen. Ich erziele einfach (noch) keine guten Ergebnisse damit. Der Wade mit direkt montiertem Hotend an meinem Ersten war/ist so herrlich unkompliziert und problemlos. Alles war in kürzester Zeit kalibriert und es gab (und das ohne PLA-Kühlung) praktisch keine Probleme. Alles hat auf Anhieb sehr gut funktioniert. Beim Bowden gibt es da einfach viel mehr Stellschrauben, die vermutlich nur dann ein sehr gutes Ergebnis liefern, wenn man alle relativ genau "einstellt". Falls da jemand einen guten Guide hat, der auf die Spezialitäten von Bowdens eingeht: Ich bin für jeden Tipp dankbar...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 21. August 2015 07:28 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Mal kurz mein prozedere zum ABL.

G28

G29

Danach Düse in die Mitte. Langsam runter bis das Blatt Papier leicht klemmt und dann noch 0.1mm extra runter gehen. Bei Marlin kann man dann über M851 Zxxx den Offset eintragen. Also lese ich jetzt den aktuellen Wert ab.

Der aktuelle M851-Wert liegt jetzt noch z.B. bei -1.0mm. Z steht aber auf 0.4mm. Also M851 Z-0.6. Fertig.

Klemmt das Blatt bei Z0 immer noch nicht dann gebe ich G92 Z1 ein. Jetzt kann ich nochmal bis zu 1mm weiter runter fahren. Dann muss ich dementsprechend den Wert halt wieder anpassen.

Das ganze dauert keine 2 Minuten und ich bin durch. Das macht man am besten natürlich mit einem heißen Hotend.

G28

G29

Danach Düse in die Mitte. Langsam runter bis das Blatt Papier leicht klemmt und dann noch 0.1mm extra runter gehen. Bei Marlin kann man dann über M851 Zxxx den Offset eintragen. Also lese ich jetzt den aktuellen Wert ab.

Der aktuelle M851-Wert liegt jetzt noch z.B. bei -1.0mm. Z steht aber auf 0.4mm. Also M851 Z-0.6. Fertig.

Klemmt das Blatt bei Z0 immer noch nicht dann gebe ich G92 Z1 ein. Jetzt kann ich nochmal bis zu 1mm weiter runter fahren. Dann muss ich dementsprechend den Wert halt wieder anpassen.

Das ganze dauert keine 2 Minuten und ich bin durch. Das macht man am besten natürlich mit einem heißen Hotend.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 21. August 2015 07:35 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ja, jetzt weis ich das auch :-) (Aber deine älteren Posts waren mir eine sehr gute Hilfe...)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 21. August 2015 12:00 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 56 |

servus glatzemann,

sehr interessantes projekt hast du da!

ich hab jetzt ne ganze weile über mein herbst/winter projekt nachgedacht und bin zu dem schluss gekommen ein ähnliches gerät zu bauen.

der aufbau mit 2 motoren in Y und einem in X scheint mir mehr als sinnvoll zumal es in X wohl eh einen flaschenzugeffekt gibt und damit möglicherweise sogar kleinere fräsarbeiten in hartholz oder kunststoff möglich wären.

bei mir zuhause liegen noch fünf nema23 und ein nema17 rum die sich gut dafür eignen könnten....

eine massive z achse mit 3 stück 10er trapezspindeln und ein stabiler aufbau mit gehäuse würden evtl. schon ausreichen um mit einem 2er fräser bei geringer zustellung schöne teile zu fräsen?

hältst du fräsarbeiten für möglich oder mach ich mir da zu große hoffnungen?

wie fährst du den endschalter auf Y an um die Y achse im rechten winkel zur X achse zu bekommen?

gruß schirmi

2-mal bearbeitet. Zuletzt am 21.08.15 12:05.

sehr interessantes projekt hast du da!

ich hab jetzt ne ganze weile über mein herbst/winter projekt nachgedacht und bin zu dem schluss gekommen ein ähnliches gerät zu bauen.

der aufbau mit 2 motoren in Y und einem in X scheint mir mehr als sinnvoll zumal es in X wohl eh einen flaschenzugeffekt gibt und damit möglicherweise sogar kleinere fräsarbeiten in hartholz oder kunststoff möglich wären.

bei mir zuhause liegen noch fünf nema23 und ein nema17 rum die sich gut dafür eignen könnten....

eine massive z achse mit 3 stück 10er trapezspindeln und ein stabiler aufbau mit gehäuse würden evtl. schon ausreichen um mit einem 2er fräser bei geringer zustellung schöne teile zu fräsen?

hältst du fräsarbeiten für möglich oder mach ich mir da zu große hoffnungen?

wie fährst du den endschalter auf Y an um die Y achse im rechten winkel zur X achse zu bekommen?

gruß schirmi

2-mal bearbeitet. Zuletzt am 21.08.15 12:05.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 22. August 2015 01:59 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Vielen Dank...

Ich habe mit Fräsen nicht viel Erfahrung, daher alles unter Vorbehalt: Die Y-Achse funktioniert sehr gut und ist recht stabil. Hier würde ich mir keine Sorgen machen in Sachen Kraft. Vielleicht - dazu kann ich aber vielleicht erst ab einem späteren Zeitpunkt etwas sagen - würde es Sinn machen hier auf breitere/stabilere Riemen zum Fräsen zurückzugreifen. Die Z-Achse ist denke ich kein Problem. Die Führungen müssen hier halt recht stabil sein. Momentan setze ich ja zwei MGN12-Schienen ein. Ich denke momentan noch über eine dritte nach, um das ganze noch zu stabilisieren.

Die X-Achse ist so eine Sache. Breitere/stabilere Riemen würden hier auf jeden Fall notwendig sein, da der Riemen doch recht lang ist und dadurch anfällig für Schwingungen wird. Die ganzen Idler könnten aber bei Fräsarbeiten zum Problem werden. Die müssten schon recht massiv aufgebaut werden, um den Kräften standhalten zu können.

Ich bekomme die Y-Achse durch einfaches verstellen der Riemenspannung auf beiden Seiten rechtwinkelig. Dies ist ein manueller Prozess. Die beiden Motoren sind parallel geschaltet, können also nicht einzeln angesteuert werden.

Zum Projekt: Heute ist Kalibriertag :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe mit Fräsen nicht viel Erfahrung, daher alles unter Vorbehalt: Die Y-Achse funktioniert sehr gut und ist recht stabil. Hier würde ich mir keine Sorgen machen in Sachen Kraft. Vielleicht - dazu kann ich aber vielleicht erst ab einem späteren Zeitpunkt etwas sagen - würde es Sinn machen hier auf breitere/stabilere Riemen zum Fräsen zurückzugreifen. Die Z-Achse ist denke ich kein Problem. Die Führungen müssen hier halt recht stabil sein. Momentan setze ich ja zwei MGN12-Schienen ein. Ich denke momentan noch über eine dritte nach, um das ganze noch zu stabilisieren.

Die X-Achse ist so eine Sache. Breitere/stabilere Riemen würden hier auf jeden Fall notwendig sein, da der Riemen doch recht lang ist und dadurch anfällig für Schwingungen wird. Die ganzen Idler könnten aber bei Fräsarbeiten zum Problem werden. Die müssten schon recht massiv aufgebaut werden, um den Kräften standhalten zu können.

Ich bekomme die Y-Achse durch einfaches verstellen der Riemenspannung auf beiden Seiten rechtwinkelig. Dies ist ein manueller Prozess. Die beiden Motoren sind parallel geschaltet, können also nicht einzeln angesteuert werden.

Zum Projekt: Heute ist Kalibriertag :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 22. August 2015 05:47 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Wird immer besser. Nach der Kalibrierung des Extruders war das Ergebnis schon deutlich besser. Den Elefantenfuß und das Stundenglas habe ich jetzt im Griff. Ersteren habe ich deutlich verringern können, indem ich den Düsenabstand zur Druckplatte etwas erhöht habe. Noch besser wurde es (und das Stundenglas ist dann auch verschwunden), als ich die Temperatur des Hotends um 10° Celsius gesenkt habe. Mit dem Direktextruder habe ich auf meinem Ersten damit immer sehr gute Ergebnisse erzielt. Allerdings war da auch das Heizbett nicht so gut und die effektive Oberflächentemperatur vermutlich deutlich geringer.

Mit dem Top-Layer bin ich noch nicht ganz zufrieden, aber der ist schon deutlich besser als vorher. Hier habe ich noch leichte Beulen drin, bei denen ich mir noch nicht ganz sicher bin, woher die kommen. Evtl. hängen die mit meinem momentan größten Problem zusammen.

Die Ecken des 20mm Kalibrierwürfels biegen sich nach oben. Ich verwende PLA (ohne Lüfter), falls das wichtig/interessant ist. Der Effekt beginnt ungefähr nach 1/3 bis 1/2 der Höhe des Würfels. Ab da sind die Layer am Rand zunehmend nach oben gebogen und bilden dann beim fertigen Würfel oben Spitzen aus. Woher kommt das? Hier mal ein Bild:

Einer der Idler der X-Achse hat sich ungefähr bei Layer 20 verstellt. Dadurch ist dort ein kleiner Versatz, falls das jemand entdeckt...

Die Maßhaltigkeit hat sich auch nochmal deutlich verbessert. Ich messe nun 19.9mm auf X und Y. Die Höhe ist nach abkühlen auf Zimmertemperatur nun bei exakten 20mm (in der Mitte).

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Mit dem Top-Layer bin ich noch nicht ganz zufrieden, aber der ist schon deutlich besser als vorher. Hier habe ich noch leichte Beulen drin, bei denen ich mir noch nicht ganz sicher bin, woher die kommen. Evtl. hängen die mit meinem momentan größten Problem zusammen.

Die Ecken des 20mm Kalibrierwürfels biegen sich nach oben. Ich verwende PLA (ohne Lüfter), falls das wichtig/interessant ist. Der Effekt beginnt ungefähr nach 1/3 bis 1/2 der Höhe des Würfels. Ab da sind die Layer am Rand zunehmend nach oben gebogen und bilden dann beim fertigen Würfel oben Spitzen aus. Woher kommt das? Hier mal ein Bild:

Einer der Idler der X-Achse hat sich ungefähr bei Layer 20 verstellt. Dadurch ist dort ein kleiner Versatz, falls das jemand entdeckt...

Die Maßhaltigkeit hat sich auch nochmal deutlich verbessert. Ich messe nun 19.9mm auf X und Y. Die Höhe ist nach abkühlen auf Zimmertemperatur nun bei exakten 20mm (in der Mitte).

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 02:40 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

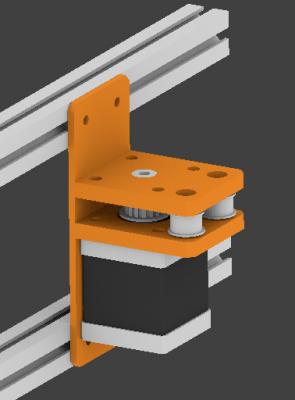

Der Drucker ist mittlerweile ganz gut kalibriert. Hier und da gibt's noch kleinere Problemchen, aber die werde ich später lösen, da es ja noch eine Menge kleiner Baustellen gibt, die es zu beheben gilt und die genau diese Problemchen verursachen könnten. Ich bekomme mittlerweile auch zunehmend Probleme mit Materialermüdung. Erwartungsgemäß sind einige der in PLA gefertigten Teile einfach nicht stabil genug. Ich muss mich daher zunehmend mit flicken beschäftigen, da einige Teile gebrochen sind. Um dies zukünftig zu verhindern und auch um Umkehrspiel möglichst zu vermeiden habe ich damit begonnen die wichtigsten Teile zu verstärken. Angefangen habe ich mit dem Motorhalter der X-Achse, da dieser mir gestern gebrochen ist. Glücklicherweise konnte ich den mit Sekundenkleber so flicken, daß ein neues Teil ausgedruckt werden kann.

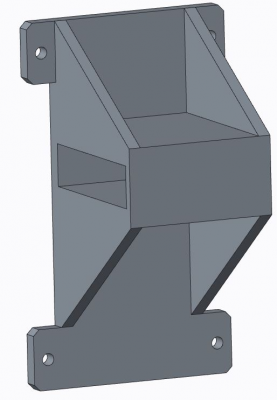

Hier mal ein Rendering von dem neuen Teil:

Das Teil hat eine Höhe von 120mm und ist damit schon recht groß. Es wird mit vier M4-Schrauben und passen Nutensteinen oben und unten an einem Alu-Profil verschraubt. Der Motor wird mit vier gesenkten M3-Schrauben befestigt. Dabei habe ich an Löcher für den Inbusschlüssel gedacht, damit die Schrauben einfach befestigt werden können. Das Zahnrad muss bereits im ausgebauten Zustand am Motor befestigt werden. Das ist ein Punkt der mir nicht besonders gut gefällt, da man so die Madenschrauben nicht mal schnell im Falle eines Falles nachziehen kann. Aber für bestmögliche Stabilität muss man manchmal halt ein paar Kompromisse eingehen. Das entfernte Ende der Motorwelle habe ich mit einem eingepressten Miniaturkugellager gelagert. So sitzt die Motorwelle wirklich bombenfest. Außerdem wird damit verhindert, daß sich der Motor (bzw. das untere Teil an dem der Motor festgeschraubt ist) um die Y-Achse verdreht, wenn der Riemen straff gespannt wird. Die auftretenden Kräfte werden so besser auf beide Teile verteilt.

Im vorderen Bereich habe ich zwei M5-Schrauben (20mm Länge) vorgesehen. Auf diese werden zwei DIN125 Scheiben und dazwischen zwei Flanschlager gepackt. Oben ist der Schraubenkopf gesenkt und unten ist als Gegenpol zur Befestigung eine gesenkte Mutter vorgesehen. Damit können die Flanschlager richtig befestigt werden. Die seitlichen Zugkräfte durch die Riemenspannung werden optimal durch größtmögliche Auflagefläche (inkl. Schraubenkopf) auf das Druckteil verteilt. Ich gehe davon aus, daß da nichts mehr bricht und auch nichts mehr schwingt. Das Teil ist schon ziemlich massiv und stabil.

Momentan denke ich noch darüber nach, ob ich zwischen die beiden Alu-Profile noch eine Art "U" Bauteil vorsehe. Dieses würde ich mit dem hier gezeigten Bauteil (hinter dem Motor) verschrauben und dann mit nochmals vier Schrauben oben und unten am Alu-Profil befestigen. So wäre der Motorträger mit 8 M4-Schrauben, die über 90° gewinkelt sind befestigt. Hier bin ich mir aber noch nicht ganz sicher, ob das nicht zu viel wäre.

Irgendwie versuche ich das Teil momentan auch noch in mehrere kleine Bauteile zu zerlegen um besser drucken zu können. Die Druckzeit ist momentan mit gut 4.5 Stunden ausgerechnet (über 300 Layer) und der Drucker steht momentan im Esszimmer neben dem Kinderzimmer. Da ist es schwierig ein so großes Zeitfenster für den Druck zu finden :-(

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Hier mal ein Rendering von dem neuen Teil:

Das Teil hat eine Höhe von 120mm und ist damit schon recht groß. Es wird mit vier M4-Schrauben und passen Nutensteinen oben und unten an einem Alu-Profil verschraubt. Der Motor wird mit vier gesenkten M3-Schrauben befestigt. Dabei habe ich an Löcher für den Inbusschlüssel gedacht, damit die Schrauben einfach befestigt werden können. Das Zahnrad muss bereits im ausgebauten Zustand am Motor befestigt werden. Das ist ein Punkt der mir nicht besonders gut gefällt, da man so die Madenschrauben nicht mal schnell im Falle eines Falles nachziehen kann. Aber für bestmögliche Stabilität muss man manchmal halt ein paar Kompromisse eingehen. Das entfernte Ende der Motorwelle habe ich mit einem eingepressten Miniaturkugellager gelagert. So sitzt die Motorwelle wirklich bombenfest. Außerdem wird damit verhindert, daß sich der Motor (bzw. das untere Teil an dem der Motor festgeschraubt ist) um die Y-Achse verdreht, wenn der Riemen straff gespannt wird. Die auftretenden Kräfte werden so besser auf beide Teile verteilt.

Im vorderen Bereich habe ich zwei M5-Schrauben (20mm Länge) vorgesehen. Auf diese werden zwei DIN125 Scheiben und dazwischen zwei Flanschlager gepackt. Oben ist der Schraubenkopf gesenkt und unten ist als Gegenpol zur Befestigung eine gesenkte Mutter vorgesehen. Damit können die Flanschlager richtig befestigt werden. Die seitlichen Zugkräfte durch die Riemenspannung werden optimal durch größtmögliche Auflagefläche (inkl. Schraubenkopf) auf das Druckteil verteilt. Ich gehe davon aus, daß da nichts mehr bricht und auch nichts mehr schwingt. Das Teil ist schon ziemlich massiv und stabil.

Momentan denke ich noch darüber nach, ob ich zwischen die beiden Alu-Profile noch eine Art "U" Bauteil vorsehe. Dieses würde ich mit dem hier gezeigten Bauteil (hinter dem Motor) verschrauben und dann mit nochmals vier Schrauben oben und unten am Alu-Profil befestigen. So wäre der Motorträger mit 8 M4-Schrauben, die über 90° gewinkelt sind befestigt. Hier bin ich mir aber noch nicht ganz sicher, ob das nicht zu viel wäre.

Irgendwie versuche ich das Teil momentan auch noch in mehrere kleine Bauteile zu zerlegen um besser drucken zu können. Die Druckzeit ist momentan mit gut 4.5 Stunden ausgerechnet (über 300 Layer) und der Drucker steht momentan im Esszimmer neben dem Kinderzimmer. Da ist es schwierig ein so großes Zeitfenster für den Druck zu finden :-(

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 03:23 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

Moin,

wenn du an das Teil noch zwei 20 x 4mm Seitenwände rankonstruierst wirds auch stabil. So wird es immer brechen.

Diese Haltewinkel mache ich immer min. 6mm dick (da wo´s ans Profil geschraubt wird).

Dann noch am Besten auf der Seite liegend drucken, damit der Druckfaden umlaufend ist und die Kräfte nicht von der Layerhaftung aufgefangen werden müssen.

Grüße

Sascha

1-mal bearbeitet. Zuletzt am 24.08.15 04:20.

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

wenn du an das Teil noch zwei 20 x 4mm Seitenwände rankonstruierst wirds auch stabil. So wird es immer brechen.

Diese Haltewinkel mache ich immer min. 6mm dick (da wo´s ans Profil geschraubt wird).

Dann noch am Besten auf der Seite liegend drucken, damit der Druckfaden umlaufend ist und die Kräfte nicht von der Layerhaftung aufgefangen werden müssen.

Grüße

Sascha

1-mal bearbeitet. Zuletzt am 24.08.15 04:20.

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 03:35 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

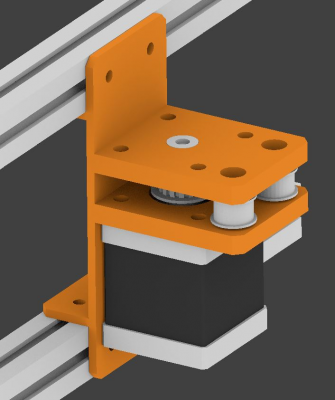

Eieiei  Der Motorhalter sieht nicht gut aus. Wieder keine Verstrebungen, zu dünner Rücken, falsche Seiten zur Befestigung gewählt, Kraftwirkwege ignoriert etc

Der Motorhalter sieht nicht gut aus. Wieder keine Verstrebungen, zu dünner Rücken, falsche Seiten zur Befestigung gewählt, Kraftwirkwege ignoriert etc

Wie stark willst du den Riemen spannen, dass du gegenlagern musst?

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

Der Motorhalter sieht nicht gut aus. Wieder keine Verstrebungen, zu dünner Rücken, falsche Seiten zur Befestigung gewählt, Kraftwirkwege ignoriert etc

Der Motorhalter sieht nicht gut aus. Wieder keine Verstrebungen, zu dünner Rücken, falsche Seiten zur Befestigung gewählt, Kraftwirkwege ignoriert etcWie stark willst du den Riemen spannen, dass du gegenlagern musst?

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 03:44 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

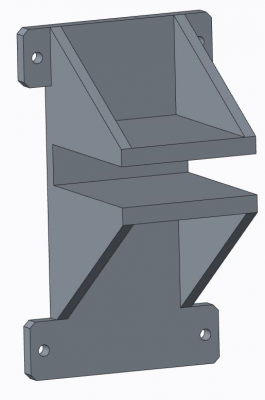

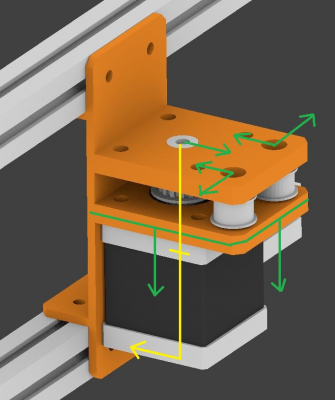

Meinst du in etwa so?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 03:49 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

So in diese Richtung? Einmal mit Brücke als Verstärkung und einmal ohne.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 03:54 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Die erste Version und die hinteren Befestigungen haste jetzt leider weggelassen, die sollten auch noch und dann auch verstrebt werden.

Stell dir doch einfach vor, wo das Teil zuerst kaputtgehen würde, wenn man am Riemen zieht. Nie Bridgebuilder gezockt?

Edit: Ach der Post war von Wurstnase gar nicht bemerkt...

gar nicht bemerkt...

1-mal bearbeitet. Zuletzt am 24.08.15 04:30.

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

Stell dir doch einfach vor, wo das Teil zuerst kaputtgehen würde, wenn man am Riemen zieht. Nie Bridgebuilder gezockt?

Edit: Ach der Post war von Wurstnase

gar nicht bemerkt...

gar nicht bemerkt...1-mal bearbeitet. Zuletzt am 24.08.15 04:30.

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 04:19 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 04:30 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ui, da ist jetzt ein wenig etwas durcheinander geraten :-) Mein Post war eigentlich als Reaktion auf Sascha's Post gedacht :-)

Aber auf jeden Fall sehr gute Anregungen... @Wurstnase: Die beiden Zeichnungen gefallen mir sehr gut. Variante zwei habe ich aufgrund der Druckbarkeit nicht gewählt. Ich drucke das Teil momentan liegend und wollte mir vorne die Verstärkung sparen, da ich die Überhänge noch nicht anständig drucken kann. Das dürfte aber auch nicht so wichtig sein, denn da sitzen ja auch zwei M5-Schrauben drin mit den vier Flanschlagern, die ja im Grunde genommen genau die gleiche Funktion haben, wie diese Verstärkung. Denke ich zumindest :-)

Die Schrägen habe ich auch bewusst weggelassen. Ich habe in der folgenden Zeichnung mal ein paar Pfeile eingezeichnet:

Die grünen Pfeile zeigen an, wo die größten Kräfte wirken. Das ist zum einen durch den Riemen. Ich hoffe, man kann sich vorstellen, wie der Riemen geführt ist, ansonsten rendere ich das noch mal schnell mit dem Riemen, damit das klar wird.

Die untere, grüne Linie inkl. der beiden Pfeile zeigt an, wo das Motorgewicht wirkt. Der Motor hängt im Grunde am unteren Part. Der Motor ist nach hinten abgestützt (durch das untere Motor-Profil). Die Querverstrebung unten habe ich weg gelassen, da ich sonst das Teil noch etwas breiter machen müsste, damit der Motor gut dazwischen passt und, was ich noch viel wichtiger finde: Der Motor wäre dann zur Hälfte von Kunststoff umschlossen, was ja für die Kühlung nicht gerade förderlich wäre. Da könnte man zwar wieder Luftlöcher vorsehen, aber darunter würde dann wieder die Druckbarkeit leiden.

Die Querverstrebung oben habe ich weg gelassen, da diese ja eigentlich nicht wirklich viel zur Stabilität beiträgt. Kräfte in Richtung der Erdanziehungskraft wirken doch fast gar nicht auf das obere Teil. Nur die beiden M5-Schrauben an den Umlenkrollen verbinden es mit dem unteren Teil, an dem der Motor hängt.

Zur Frage mit dem Gegenlager der Motorachse. Ich spanne den Riemen nicht übermäßig stark, aber ich habe in meinen Tests festgestellt, daß die Kraft der Riemenspannung auf die gelb eingezeichnete Motorachse wirkt. Dadurch verdreht sich der Motor ungefähr an der Stelle, wo das kleine, gelbe X ist. Der untere Teil des Motors bewegt sich also praktisch in Pfeilrichtung, wenn der Riemen gespannt wird. Das konnte ich bei ersten Tests sehr gut beobachten. Da fehlte nämlich das untere Alu-Profil noch. Der Motor hat sich an der Stelle ca. 2mm in Pfeilrichtung bewegt bei bestimmten Bewegungen der X-Achse. Durch das Gegenlager möchte ich nun die Kraft auf zwei Stellen verteilen. Einmal das eigentliche Motorlager (das gelbe X) und zum zweiten oben auf das Kugellager (die Kraft wirkt da in Richtung des grünen Pfeils). Da so oben zwei Auflagepunkte vorhanden sind, sollte das das verdrehen des Motors vollständig eliminieren. Ich habe diese Technik bei meinem Compact Bowden Extruder gesehen und bin recht angetan davon. Das macht die Achse unglaublich stabil auf kleinstem Raum, ohne das man viel Geld aufwenden müsste und die Konstruktion ist sehr simpel und leicht druckbar.

Übrigens: Der Prototyp, der momentan im Einsatz ist, ist mir zwischen den Umlenkrollen (die sitzen momentan etwas weiter vom Motor weg) und der vorderen Motorkante abgebrochen. Bei einer Umlenkrolle ist der selbstgedruckte Flansch gebrochen, dadurch hat sich der Riemen ein paar Millimeter nach unten gezogen und es gab eine vertikale Kraft auf eine der beiden Umlenkrollen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Aber auf jeden Fall sehr gute Anregungen... @Wurstnase: Die beiden Zeichnungen gefallen mir sehr gut. Variante zwei habe ich aufgrund der Druckbarkeit nicht gewählt. Ich drucke das Teil momentan liegend und wollte mir vorne die Verstärkung sparen, da ich die Überhänge noch nicht anständig drucken kann. Das dürfte aber auch nicht so wichtig sein, denn da sitzen ja auch zwei M5-Schrauben drin mit den vier Flanschlagern, die ja im Grunde genommen genau die gleiche Funktion haben, wie diese Verstärkung. Denke ich zumindest :-)

Die Schrägen habe ich auch bewusst weggelassen. Ich habe in der folgenden Zeichnung mal ein paar Pfeile eingezeichnet:

Die grünen Pfeile zeigen an, wo die größten Kräfte wirken. Das ist zum einen durch den Riemen. Ich hoffe, man kann sich vorstellen, wie der Riemen geführt ist, ansonsten rendere ich das noch mal schnell mit dem Riemen, damit das klar wird.

Die untere, grüne Linie inkl. der beiden Pfeile zeigt an, wo das Motorgewicht wirkt. Der Motor hängt im Grunde am unteren Part. Der Motor ist nach hinten abgestützt (durch das untere Motor-Profil). Die Querverstrebung unten habe ich weg gelassen, da ich sonst das Teil noch etwas breiter machen müsste, damit der Motor gut dazwischen passt und, was ich noch viel wichtiger finde: Der Motor wäre dann zur Hälfte von Kunststoff umschlossen, was ja für die Kühlung nicht gerade förderlich wäre. Da könnte man zwar wieder Luftlöcher vorsehen, aber darunter würde dann wieder die Druckbarkeit leiden.

Die Querverstrebung oben habe ich weg gelassen, da diese ja eigentlich nicht wirklich viel zur Stabilität beiträgt. Kräfte in Richtung der Erdanziehungskraft wirken doch fast gar nicht auf das obere Teil. Nur die beiden M5-Schrauben an den Umlenkrollen verbinden es mit dem unteren Teil, an dem der Motor hängt.

Zur Frage mit dem Gegenlager der Motorachse. Ich spanne den Riemen nicht übermäßig stark, aber ich habe in meinen Tests festgestellt, daß die Kraft der Riemenspannung auf die gelb eingezeichnete Motorachse wirkt. Dadurch verdreht sich der Motor ungefähr an der Stelle, wo das kleine, gelbe X ist. Der untere Teil des Motors bewegt sich also praktisch in Pfeilrichtung, wenn der Riemen gespannt wird. Das konnte ich bei ersten Tests sehr gut beobachten. Da fehlte nämlich das untere Alu-Profil noch. Der Motor hat sich an der Stelle ca. 2mm in Pfeilrichtung bewegt bei bestimmten Bewegungen der X-Achse. Durch das Gegenlager möchte ich nun die Kraft auf zwei Stellen verteilen. Einmal das eigentliche Motorlager (das gelbe X) und zum zweiten oben auf das Kugellager (die Kraft wirkt da in Richtung des grünen Pfeils). Da so oben zwei Auflagepunkte vorhanden sind, sollte das das verdrehen des Motors vollständig eliminieren. Ich habe diese Technik bei meinem Compact Bowden Extruder gesehen und bin recht angetan davon. Das macht die Achse unglaublich stabil auf kleinstem Raum, ohne das man viel Geld aufwenden müsste und die Konstruktion ist sehr simpel und leicht druckbar.

Übrigens: Der Prototyp, der momentan im Einsatz ist, ist mir zwischen den Umlenkrollen (die sitzen momentan etwas weiter vom Motor weg) und der vorderen Motorkante abgebrochen. Bei einer Umlenkrolle ist der selbstgedruckte Flansch gebrochen, dadurch hat sich der Riemen ein paar Millimeter nach unten gezogen und es gab eine vertikale Kraft auf eine der beiden Umlenkrollen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 04:51 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

Die Riemenführung ist schon klar.

Was du vergisst ist, das der Motor vibriert. Je nach Druckobjekt kann er dabei sogar in Resonanz kommen. Da wirken ganz schöne Kräfte die dir deine Konstruktion zerbröseln.

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

Was du vergisst ist, das der Motor vibriert. Je nach Druckobjekt kann er dabei sogar in Resonanz kommen. Da wirken ganz schöne Kräfte die dir deine Konstruktion zerbröseln.

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 04:59 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Sooo Glatzemann...jetzt nimmst du das Teil, machst es 20mm breiter, Verstärkungsrippen ran, von hinten zur Mitte auch...und dann ist das gut.

Du betrachtest die Teile nicht im Zusammenhang zu den Punkten, wo du Kräfte einleitest.

[www.facebook.com]

Power is nothing.....without control!

Du betrachtest die Teile nicht im Zusammenhang zu den Punkten, wo du Kräfte einleitest.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 24. August 2015 05:45 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

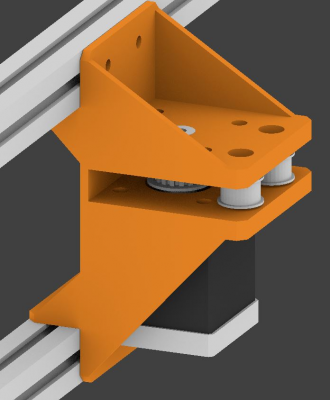

Also grob so:

Die Stärke der Rückwand habe ich noch nicht angepasst. Irgendwie sieht das für mich schon extrem massiv aus. Das sollte so stabil sein, daß ich da locker nen 1000g Motor dranhängen kann. Ich bin ja irgendwie immer noch ein wenig skeptisch, ob das wirklich so massiv ausfallen muss, aber was solls. Lieber zu stabil, als das es nachher nicht richtig hält.

Ich muss mir jetzt noch was einfallen lassen, wie man solch ein Teil gedruckt bekommt. Wie gesagt: Die Druckzeit sollte nicht zu lang werden. 2h wäre das Maximum, daß Teil liegt so bei ca. 6h. Auf Überhänge und Stützstrukturen möchte ich momentan auch noch möglichst verzichten. Überhänge (wenn man mal von einem "Bohrloch" absieht) gehen momentan gar nicht, da ich noch keinen Kühllüfter für's PLA habe. Und mit Stützstrukturen habe ich noch keinerlei Erfahrung. Und ich möchte momentan auch nicht endlose Druckversuche starten um den Drucker nicht zu extrem zu belasten.

Was meint ihr: Könnte ich das obere und untere Teil "trennen" in dem Bereich wo der Zahnriemen läuft, wenn ich die Motorschrauben verlängere und da noch etwas mehr Material zum Abstützen dazwischen packe? Das obere und untere Teil würde dann durch 4 M3-Schrauben (25mm) und zwei M5 Schrauben (20mm) zusammen gehalten werden. Dann wäre ich vermutlich in der Lage das obere und das untere Teil recht einfach drucken zu können.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Die Stärke der Rückwand habe ich noch nicht angepasst. Irgendwie sieht das für mich schon extrem massiv aus. Das sollte so stabil sein, daß ich da locker nen 1000g Motor dranhängen kann. Ich bin ja irgendwie immer noch ein wenig skeptisch, ob das wirklich so massiv ausfallen muss, aber was solls. Lieber zu stabil, als das es nachher nicht richtig hält.

Ich muss mir jetzt noch was einfallen lassen, wie man solch ein Teil gedruckt bekommt. Wie gesagt: Die Druckzeit sollte nicht zu lang werden. 2h wäre das Maximum, daß Teil liegt so bei ca. 6h. Auf Überhänge und Stützstrukturen möchte ich momentan auch noch möglichst verzichten. Überhänge (wenn man mal von einem "Bohrloch" absieht) gehen momentan gar nicht, da ich noch keinen Kühllüfter für's PLA habe. Und mit Stützstrukturen habe ich noch keinerlei Erfahrung. Und ich möchte momentan auch nicht endlose Druckversuche starten um den Drucker nicht zu extrem zu belasten.

Was meint ihr: Könnte ich das obere und untere Teil "trennen" in dem Bereich wo der Zahnriemen läuft, wenn ich die Motorschrauben verlängere und da noch etwas mehr Material zum Abstützen dazwischen packe? Das obere und untere Teil würde dann durch 4 M3-Schrauben (25mm) und zwei M5 Schrauben (20mm) zusammen gehalten werden. Dann wäre ich vermutlich in der Lage das obere und das untere Teil recht einfach drucken zu können.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.