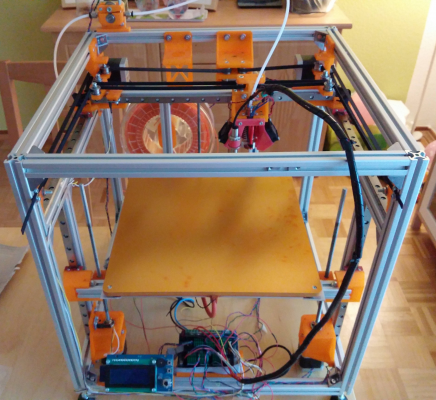

Mein Zweiter / "Linearschienen Dualwire Gantry Cube"

geschrieben von Glatzemann

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 14:38 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 838 |

Das steht alles außer Frage.. Habe erst heute selbst ein grandioses Meisterwerk aus der E3D Schmiede erhalten. Aber vielleicht hilft es unserem Glatzenmann dennoch weiter.  Für die Tonne ist das Hotend schließlich zu Schade bzw zu teuer.

Für die Tonne ist das Hotend schließlich zu Schade bzw zu teuer.

Gruß,

Steffen

Geetech Full-Acrylic Graber Air V3 SteBa Edition, v6 J-HEAD v5 E3D Custom Hotend, 230v Induktionskochfeldheizplatte mit Aceton Beschichtung, Rumpsbaradds 64-Bit AliExpress Edition, Softeisextruder

Für die Tonne ist das Hotend schließlich zu Schade bzw zu teuer.

Für die Tonne ist das Hotend schließlich zu Schade bzw zu teuer.Gruß,

Steffen

Geetech Full-Acrylic Graber Air V3 SteBa Edition, v6 J-HEAD v5 E3D Custom Hotend, 230v Induktionskochfeldheizplatte mit Aceton Beschichtung, Rumpsbaradds 64-Bit AliExpress Edition, Softeisextruder

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 29. September 2015 14:43 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Das ist wirklich ein interessanter Hinweis. Wärmeleitpaste hatte ich sogar schon beschafft. Werde das mal austraten, wenn ich Zeit und Lust hab, an das E3D die Stecker zu löten. Ich jedenfalls bin von E3D sehr enttäuscht. Mich halten die mit der Qualität und dem "tollen" Service jedenfalls nicht. Sogar die Ersatz-Heatbreak die das Problem vielleicht löst werde ich da nicht kaufen. Wenn dann beim Chinamann.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 06:23 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Quote

SteBa

Bin heute zufällig auf der E3D Wiki Seite gelandet und musste dabei an dich denken. Das V6 wird seit Mitte September mit extra Wärmleitepaste für den Kühlkörper ausgeliefert. Wäre vielleicht einen Versuch wert.Ich meine das wurde hier in dem Thread auch schon mal erwähnt..

Das ist interessant - also ist das die inoffizielle Anerkennung seitens E3D, daß es wirklich Probleme gibt?! Ich kann bis dato nicht klagen, habe aber von den beiden Neuen erst eins in betrieb. Ich muss die Paste-Beigabe bei meiner Bestellung vor drei Wochen gerade verpasst haben...Werde ich mal im Hinterkopf behalten...

1-mal bearbeitet. Zuletzt am 30.09.15 06:24.

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 06:48 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Es gibt zum einen - systembedingt - halt das "Problem", daß die Wärme in der Heatbreak (zuweit) aufsteigt. Das kann unterschiedliche Gründe haben, wie z.B. einen Lüfter, der zuwenig Luftleistung hat oder eine zu hohe Raumtemperatur. Das kann aber auch an Qualitätsproblemen der Gewinde von Heatbreak und Heatsink liegen. Meine Heatbreak sieht optisch beispielsweise recht gut aus. Die aus Alu gedrehte Heatsink hat jedoch optisch einige Mängel bzw. Bearbeitungsspuren gehabt, bei denen ich mir heute denke: Wenn das Ding schon von außen so aussieht, wie sieht dann das Gewinde von innen aus?

Diese Probleme kann man mit Wärmeleitpaste sicherlich ein wenig eindämmen, da so ja die Wärmeableitung etwas besser ist. So kostet die Problemlösung halt nur ein paar Cent für die Paste, verbessert aber nicht die Fertigungsqualität. Das es auch ohne geht, dafür gibt es ja auch genug Beispiele.

Dann gibt es scheinbar auch noch ein weiteres Problem mit der Fertigungsqualität. Ich habe schon sehr viele Berichte darüber gelesen, daß die Fasen der Düsen nicht anständig gefertigt sind und nicht gut mit der Heatbreak zusammen passen. Und es gibt auch einige Berichte darüber, daß die Heatbreak von innen nicht anständig gefertigt wurde. Stud54 hat ja hier mal kurz angedeutet, wie aufwändig eine anständige und richtige Bearbeitung ist. Da geht scheinbar ja auch öfter mal etwas schief. Und das ist dann scheinbar auch der Grund warum es bei einigen zu massiven Problemen mit dem E3D kommt und andere keinerlei Probleme haben. Ich konnte jedenfalls folgendes im direkten Vergleich feststellen:

Wenn ich das ausreichend gekühlte Hotend auf Betriebstemperatur aufheize und mit Filament lade und dann die Hotend-Heizung abschalte und das Filament rausziehe, dann sieht es beim Hotend von Stud54 am Ende glatt aus und lässt sich problemlos durch die kalte Heatbreak bis in die leere Düse drücken. Beim E3D geht das nicht. Da sieht man deutlich, daß sich am Ende eine "Tonne" gebildet hat und diese kann ich nicht durch die kalte Heatbreak drücken. Die kann ich nichtmal soweit in ein heißes Hotend drücken, daß die Tonne wieder so weich wird, daß sie durchgeht. Und genau das ist bei mir der Grund für die Jams. Die Heatbreak scheint zuweit aufgerieben zu sein. Das warme Filament gelangt aus den unterschiedlichsten Gründen in den kälteren, scheinbar zu weiten Bereich und kann dort - wenn es dort lange genug bleibt (langsamer Druck, kurze Pause z.B. durch Retract) - erkalten. Und das erkaltete Filament ist dann zu dick um wieder in den heißen Bereich geschoben zu werden.

Ich denke, wenn du ein funktionsfähiges E3D erwischt hast, dann hast du einfach Glück gehabt und kannst zufrieden mit deinem E3D sein. Wenn es funktioniert, sind die Teile ja auch alles andere als schlecht. Ich glaube auch nicht, daß dann plötzlich das Problem auftreten wird.

Wenn man halt Pech gehabt hat wie ich, dann schaut man scheinbar in die Röhre. Der offizielle und autorisierte Händler bei dem ich es gekauft habe stellt sich dumm und schiebt das Problem auf meine Einstellungen und weigert sich Ersatz zu stellen. Habe eigentlich immer gerne bei diesem Händler bestellt, werde das aber zukünftig nicht mehr tun wegen dieser Sache. Und E3D hüllt sich einfach in Schweigen und gibt keinerlei Statement zu meinem Problem ab. Und das ist für mich dann der Grund, warum ich zukünftig auch keine Produkte mehr von denen kaufen werden. Ich kaufe mir doch kein recht teures Produkt vom Markenhersteller, der dann keinen Support liefert. Da kaufe ich mir lieber für das gleiche Geld vier Nachbauten in China, wovon eines sicherlich in den Toleranzen liegt und anständig funktioniert. Zumindest ist da die Chance dann höher.

EDIT: Nur um Missverständnisse zu verhindern. Ich habe das Hotend nicht bei einem niederländischen Händler, der soweit ich weis nicht hier im Forum vertreten ist, bestellt. Mit den Händlern, die sich hier im Forum tummeln habe ich persönlich bisher nur gute bis sehr gute Erfahrungen gemacht.

1-mal bearbeitet. Zuletzt am 30.09.15 07:22.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Diese Probleme kann man mit Wärmeleitpaste sicherlich ein wenig eindämmen, da so ja die Wärmeableitung etwas besser ist. So kostet die Problemlösung halt nur ein paar Cent für die Paste, verbessert aber nicht die Fertigungsqualität. Das es auch ohne geht, dafür gibt es ja auch genug Beispiele.

Dann gibt es scheinbar auch noch ein weiteres Problem mit der Fertigungsqualität. Ich habe schon sehr viele Berichte darüber gelesen, daß die Fasen der Düsen nicht anständig gefertigt sind und nicht gut mit der Heatbreak zusammen passen. Und es gibt auch einige Berichte darüber, daß die Heatbreak von innen nicht anständig gefertigt wurde. Stud54 hat ja hier mal kurz angedeutet, wie aufwändig eine anständige und richtige Bearbeitung ist. Da geht scheinbar ja auch öfter mal etwas schief. Und das ist dann scheinbar auch der Grund warum es bei einigen zu massiven Problemen mit dem E3D kommt und andere keinerlei Probleme haben. Ich konnte jedenfalls folgendes im direkten Vergleich feststellen:

Wenn ich das ausreichend gekühlte Hotend auf Betriebstemperatur aufheize und mit Filament lade und dann die Hotend-Heizung abschalte und das Filament rausziehe, dann sieht es beim Hotend von Stud54 am Ende glatt aus und lässt sich problemlos durch die kalte Heatbreak bis in die leere Düse drücken. Beim E3D geht das nicht. Da sieht man deutlich, daß sich am Ende eine "Tonne" gebildet hat und diese kann ich nicht durch die kalte Heatbreak drücken. Die kann ich nichtmal soweit in ein heißes Hotend drücken, daß die Tonne wieder so weich wird, daß sie durchgeht. Und genau das ist bei mir der Grund für die Jams. Die Heatbreak scheint zuweit aufgerieben zu sein. Das warme Filament gelangt aus den unterschiedlichsten Gründen in den kälteren, scheinbar zu weiten Bereich und kann dort - wenn es dort lange genug bleibt (langsamer Druck, kurze Pause z.B. durch Retract) - erkalten. Und das erkaltete Filament ist dann zu dick um wieder in den heißen Bereich geschoben zu werden.

Ich denke, wenn du ein funktionsfähiges E3D erwischt hast, dann hast du einfach Glück gehabt und kannst zufrieden mit deinem E3D sein. Wenn es funktioniert, sind die Teile ja auch alles andere als schlecht. Ich glaube auch nicht, daß dann plötzlich das Problem auftreten wird.

Wenn man halt Pech gehabt hat wie ich, dann schaut man scheinbar in die Röhre. Der offizielle und autorisierte Händler bei dem ich es gekauft habe stellt sich dumm und schiebt das Problem auf meine Einstellungen und weigert sich Ersatz zu stellen. Habe eigentlich immer gerne bei diesem Händler bestellt, werde das aber zukünftig nicht mehr tun wegen dieser Sache. Und E3D hüllt sich einfach in Schweigen und gibt keinerlei Statement zu meinem Problem ab. Und das ist für mich dann der Grund, warum ich zukünftig auch keine Produkte mehr von denen kaufen werden. Ich kaufe mir doch kein recht teures Produkt vom Markenhersteller, der dann keinen Support liefert. Da kaufe ich mir lieber für das gleiche Geld vier Nachbauten in China, wovon eines sicherlich in den Toleranzen liegt und anständig funktioniert. Zumindest ist da die Chance dann höher.

EDIT: Nur um Missverständnisse zu verhindern. Ich habe das Hotend nicht bei einem niederländischen Händler, der soweit ich weis nicht hier im Forum vertreten ist, bestellt. Mit den Händlern, die sich hier im Forum tummeln habe ich persönlich bisher nur gute bis sehr gute Erfahrungen gemacht.

1-mal bearbeitet. Zuletzt am 30.09.15 07:22.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 07:33 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Quote

Wenn ich das ausreichend gekühlte Hotend auf Betriebstemperatur aufheize und mit Filament lade und dann die Hotend-Heizung abschalte und das Filament rausziehe, dann sieht es beim Hotend von Stud54 am Ende glatt aus und lässt sich problemlos durch die kalte Heatbreak bis in die leere Düse drücken. Beim E3D geht das nicht. Da sieht man deutlich, daß sich am Ende eine "Tonne" gebildet hat

Na dann hab ich richtig Glück gehabt. Genau das geht bei meinem E3D V6 Universal

auch.

Gruß

Andreas

1-mal bearbeitet. Zuletzt am 30.09.15 07:34.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 10:23 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 142 |

Quote

Boui3D

Quote

Wenn ich das ausreichend gekühlte Hotend auf Betriebstemperatur aufheize und mit Filament lade und dann die Hotend-Heizung abschalte und das Filament rausziehe, dann sieht es beim Hotend von Stud54 am Ende glatt aus und lässt sich problemlos durch die kalte Heatbreak bis in die leere Düse drücken. Beim E3D geht das nicht. Da sieht man deutlich, daß sich am Ende eine "Tonne" gebildet hat

Na dann hab ich richtig Glück gehabt. Genau das geht bei meinem E3D V6 Universal

auch.

Gruß

Andreas

Bei mir geht das nicht, ich muss immer die "Tonne" abschneiden wenn ich das Jamming nicht gerade erwische und den Druck stoppe, bringe ich das Filament nicht mal mehr durch die Heatbreak raus. Dan bleibt mir nichts anderes als das Hotend zu demontieren. Und das gleiche habe ich auch mir der Ersatz Heatbreak.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 12:11 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

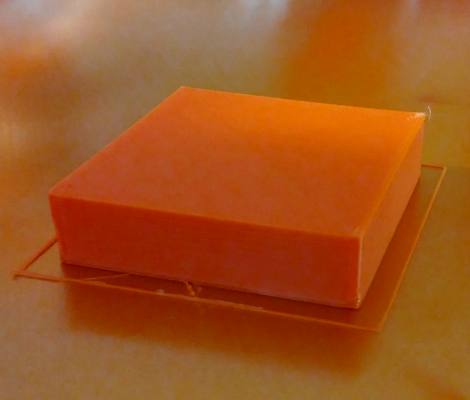

Ich hab aus dem Rest von Glatzemanns XT orange Sample nochmal einen Testcube gedruckt.

Das Filament ist absolut einwandfrei und druckt sich mein oranges XT.

Ich hab den G-Code von meinen ersten guten XT cube (auf dem Delta) wiedergefunden und diesen nochmals verwendet.

Die Probleme mit dem Filament müssen eine andere Ursache haben.

Wen es interessiert:

[youtu.be]

Geht zwar von der Geschwindigkeit her äusserst gemütlich zur Sache, aber der Würfel ist einwandfrei.

SloMo vom Layerwechsel ist auch dabei.

@Siad: Da kannst du auch sehen wie gut Buildtak auf 70°C und XT funktioniert.

1-mal bearbeitet. Zuletzt am 30.09.15 12:13.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Das Filament ist absolut einwandfrei und druckt sich mein oranges XT.

Ich hab den G-Code von meinen ersten guten XT cube (auf dem Delta) wiedergefunden und diesen nochmals verwendet.

Die Probleme mit dem Filament müssen eine andere Ursache haben.

Wen es interessiert:

[youtu.be]

Geht zwar von der Geschwindigkeit her äusserst gemütlich zur Sache, aber der Würfel ist einwandfrei.

SloMo vom Layerwechsel ist auch dabei.

@Siad: Da kannst du auch sehen wie gut Buildtak auf 70°C und XT funktioniert.

1-mal bearbeitet. Zuletzt am 30.09.15 12:13.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 13:06 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 571 |

Problem ist ja das wieder runter bekommen. Hab mir jetzt aber ein Set Japan Spachteln um ganze 2,50€ aus der Landapotheke gegönnt und die Kanten scharf geschliffen. Hätte ich das früher schon gemacht wäre die Folie noch ganz.....

Temperatur bin ich jetzt auf 50/35 runter. Das passt momentan scheinbar ganz gut.

LG

Siegfried

My things

Temperatur bin ich jetzt auf 50/35 runter. Das passt momentan scheinbar ganz gut.

LG

Siegfried

My things

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 13:17 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Du hast das Video also nicht bis zum Ende geschaut.

OKOK.

Das hat im Filmchen mehr als nur gut funktioniert, weil ich den ersten Layer ohne Druck auf das Buildtak gepappt habe.

Bei Buildtak bestimmst du die Haftung über den Abstand und Druckgeschwindigkeit des ersten Layer.

Bei größeren Objekten geh ich was näher dran und drucke die erste Schicht noch langsamer.

Das kann man soweit treiben, dass es nicht mehr abgeht.

Wenn es ganz hart kommt schiebe ich einfach eine Cuttermesserklinge unter eine Kante. Das funktioniert perfekt.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

OKOK.

Das hat im Filmchen mehr als nur gut funktioniert, weil ich den ersten Layer ohne Druck auf das Buildtak gepappt habe.

Bei Buildtak bestimmst du die Haftung über den Abstand und Druckgeschwindigkeit des ersten Layer.

Bei größeren Objekten geh ich was näher dran und drucke die erste Schicht noch langsamer.

Das kann man soweit treiben, dass es nicht mehr abgeht.

Wenn es ganz hart kommt schiebe ich einfach eine Cuttermesserklinge unter eine Kante. Das funktioniert perfekt.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 13:26 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 571 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 13:32 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich hab auch schon über legt, ob ich auf Pyramiden umsteigen oder so...

@toolson: warum wird der Layerwechsel bei dir mitten in einer Seite gemacht und dann fährt die Düse zurück? Kann man das irgendwie einstellen?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

@toolson: warum wird der Layerwechsel bei dir mitten in einer Seite gemacht und dann fährt die Düse zurück? Kann man das irgendwie einstellen?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 13:53 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Ich tippe auf Skeinforge.Quote

Glatzemann

@toolson: warum wird der Layerwechsel bei dir mitten in einer Seite gemacht und dann fährt die Düse zurück? Kann man das irgendwie einstellen?

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 14:32 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Slic3r - wipe while retracting

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. September 2015 14:40 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Die Option meine ich schon getestet zu haben, ohne das beobachtet zu haben. Das werde ich nochmal ausprobieren... Vielleicht ist ja irgendwas mit slic3r im Argen und der nimmt meine König Änderungen nicht oder so.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 05. October 2015 10:20 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich hatte ja vor einigen Tagen bereits darüber berichtet, daß ich ein wenig "Probleme" mit meiner DDP inkl. Heizmatte habe. Die sind seitdem nicht mehr aufgetreten und ich schiebe das jetzt einfach mal auf Ungeduld. Ich habe in den letzten Tagen einige Versuche gemacht und viel gedruckt. Sowohl mit Colorfabb XT, als auch mit diversen PLA und PETG-Sorten. Dabei hatte ich keine Probleme mit der Heizleistung mehr (dafür allerdings sehr unterschiedliche Ergebnisse bei der Druckqualität; das Colorfabb XT ist bei mir immer noch sehr problematisch), allerdings dauert es auch zwischen 13 und 15 Minuten bis die Platte die 90° erreicht hat und ca. 20-25 Minuten bis 110° und 25-35 Minuten bis 130°. Für 24V und 300W (326x326mm DDP 8mm und 300x300mm Heizmatte) ist dies sicherlich ganz ok. Für mich ist das allerdings etwas lange, da ich zwei 3jährige Zwillinge habe und daher oft nur kurze Zeitfenster in denen ich einen Druck starten und überwachen kann. Da kann ich leider nicht 20-30 Minuten warten bis die ersten Lagen gedruckt sind und ich den Drucker mal für ein paar Stunden alleine lassen kann. Es musste also etwas schnelleres her: 230V mit 500W. Die neue Platte ist auch ein wenig kleiner (310x310mm) und die Matte reicht bis an den Rand. Ist die Platte von Sven (Stud54). Die soll (im Vergleich) blitzschnell aufheizen.

Die wird dann zukünftig über ein 240V AC SSR über das RADDS angesteuert. Ich kann dann also auch eines der beiden Netzteile "entsorgen". Das hat auch wieder Vorteile...

Jetzt muss ich mir noch eine Vorläufige Adapterlösung einfallen lassen. Sven's DDP hat Sacklöcher für M3 Schrauben, meine DDP hat Bohrungen für M4-Schrauben und die Aufnahme benötigt demnach auch M4-Schrauben. Da es sich dabei um eine Thermoisolierung handelt muss ich da einen Adapter bauen. In ein paar Wochen bekomme ich dann von Sven schicke Drehteile und dann kann ich damit das FSR in Betrieb nehmen.

Falls jemand Interesse hat: Sehr wahrscheinlich werde ich in den nächsten Tagen eine DDP mit Heizmatte (ideal z.B. für einen Sparkcube XXL), ein passendes 24V Netzteil, wenn notwendig ein DC-DC SSR und die Thermoisolierungen ins schwarze Brett einstellen. Da die DDP leichte Gebrauchsspuren hat natürlich für einen Sonderpreis :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Die wird dann zukünftig über ein 240V AC SSR über das RADDS angesteuert. Ich kann dann also auch eines der beiden Netzteile "entsorgen". Das hat auch wieder Vorteile...

Jetzt muss ich mir noch eine Vorläufige Adapterlösung einfallen lassen. Sven's DDP hat Sacklöcher für M3 Schrauben, meine DDP hat Bohrungen für M4-Schrauben und die Aufnahme benötigt demnach auch M4-Schrauben. Da es sich dabei um eine Thermoisolierung handelt muss ich da einen Adapter bauen. In ein paar Wochen bekomme ich dann von Sven schicke Drehteile und dann kann ich damit das FSR in Betrieb nehmen.

Falls jemand Interesse hat: Sehr wahrscheinlich werde ich in den nächsten Tagen eine DDP mit Heizmatte (ideal z.B. für einen Sparkcube XXL), ein passendes 24V Netzteil, wenn notwendig ein DC-DC SSR und die Thermoisolierungen ins schwarze Brett einstellen. Da die DDP leichte Gebrauchsspuren hat natürlich für einen Sonderpreis :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 06. October 2015 14:59 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich hab die neue DDP nun heute montiert. Ich hab mir da aus drei flachen Stücken Alu einfach einen kleinen Adapter gebaut. Im Grunde so wie beim Sparkcube XXL. Ist nicht die finale Version, funktioniert aber erstmal wunderbar:

Beim ersten Versuch waren leider die Schrauben etwas zu kurz und erst nach dem Foto ist mir aufgefallen, daß die Heizmatte auf den Schrauben, die die Halter mit dem 20er Alu-Profil verbinden, aufliegen. Das wird natürlich zu heiß. Ich habe dann einfach etwas längere M3-Schrauben verwendet (25mm lang) und habe jetzt einen anständigen Abstand.

Die Farbe sieht echt super aus (auch wenn da ein paar Flecken drin sind) und macht echt was her.

Zusätzlich habe ich direkt noch etwas die Position der Druckplatte optimiert. Dadurch habe ich auf der Y-Achse ca. 40mm mehr Platz gewonnen (dort erreiche ich jetzt 270mm Druckbereich). Ich hatte heute noch einen Geistesblitz, wie ich mit dem jetzigen Rahmen doch auf die vollen 300mm kommen könnte, dazu aber erst in einigen Wochen mehr. Erstmal muss die Kiste richtig, zuverlässig und schnell drucken :-) Auf der X-Achse werde ich die vollen 300mm Druckbereich relativ einfach erreichen können. Dazu muss ich nur die Idler minimal anpassen und neu drucken. Kein großes Ding also.

Morgen werde ich mich - da ich die Gelegenheit dieses Umbaus nun direkt schamlos ausnutze - nochmal um die Firmware kümmern. Ich werde nochmal von Grund auf alles einrichten und den gesamten Drucker nochmal neu kalibrieren. Ich hoffe damit die Schwierigkeiten mit dem colorfabb XT in den Griff zu bekommen. Vorher muss ich aber noch ein wenig an der Verkabelung arbeiten...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Beim ersten Versuch waren leider die Schrauben etwas zu kurz und erst nach dem Foto ist mir aufgefallen, daß die Heizmatte auf den Schrauben, die die Halter mit dem 20er Alu-Profil verbinden, aufliegen. Das wird natürlich zu heiß. Ich habe dann einfach etwas längere M3-Schrauben verwendet (25mm lang) und habe jetzt einen anständigen Abstand.

Die Farbe sieht echt super aus (auch wenn da ein paar Flecken drin sind) und macht echt was her.

Zusätzlich habe ich direkt noch etwas die Position der Druckplatte optimiert. Dadurch habe ich auf der Y-Achse ca. 40mm mehr Platz gewonnen (dort erreiche ich jetzt 270mm Druckbereich). Ich hatte heute noch einen Geistesblitz, wie ich mit dem jetzigen Rahmen doch auf die vollen 300mm kommen könnte, dazu aber erst in einigen Wochen mehr. Erstmal muss die Kiste richtig, zuverlässig und schnell drucken :-) Auf der X-Achse werde ich die vollen 300mm Druckbereich relativ einfach erreichen können. Dazu muss ich nur die Idler minimal anpassen und neu drucken. Kein großes Ding also.

Morgen werde ich mich - da ich die Gelegenheit dieses Umbaus nun direkt schamlos ausnutze - nochmal um die Firmware kümmern. Ich werde nochmal von Grund auf alles einrichten und den gesamten Drucker nochmal neu kalibrieren. Ich hoffe damit die Schwierigkeiten mit dem colorfabb XT in den Griff zu bekommen. Vorher muss ich aber noch ein wenig an der Verkabelung arbeiten...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 07. October 2015 08:52 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Die DDP ist nun neu ausgerichtet und verkabelt. Der erste Aufheiztest hat mir ein Grinsen (

) ins Gesicht gezaubert: 23° bis 90° in 4 Minuten und bis 120° in 6 Minuten. Und das ohne unterseitige Isolierung und da strahlt eine Menge Hitze ab. Wenn die Isolierung dran ist, dann geht das sicherlich noch mal ein paar Sekunden schneller. Aber so ist das jedenfalls schön und absolut geeignet für einen kurzen Druck.

) ins Gesicht gezaubert: 23° bis 90° in 4 Minuten und bis 120° in 6 Minuten. Und das ohne unterseitige Isolierung und da strahlt eine Menge Hitze ab. Wenn die Isolierung dran ist, dann geht das sicherlich noch mal ein paar Sekunden schneller. Aber so ist das jedenfalls schön und absolut geeignet für einen kurzen Druck.

Bei der Gelegenheit habe ich nun auch nochmal die Gewindestangen der Z-Achse neu ausgerichtet. Die laufen nun auch besser, aber noch nicht perfekt. Eine Kupplung hat in jedem Fall einen kleinen Hau. Aber das hat bisher schon ganz gut funktioniert und wird nun nach dem ausrichten auch sicherlich noch ein wenig besser funktionieren. Später - wenn der Rest anständig funktioniert - werde ich diese Baustelle aber definitiv nochmal angehen.

Jetzt noch ein wenig konfigurieren und kalibrieren und dann kommt bald hoffentlich der nächste Druckversuch...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

) ins Gesicht gezaubert: 23° bis 90° in 4 Minuten und bis 120° in 6 Minuten. Und das ohne unterseitige Isolierung und da strahlt eine Menge Hitze ab. Wenn die Isolierung dran ist, dann geht das sicherlich noch mal ein paar Sekunden schneller. Aber so ist das jedenfalls schön und absolut geeignet für einen kurzen Druck.

) ins Gesicht gezaubert: 23° bis 90° in 4 Minuten und bis 120° in 6 Minuten. Und das ohne unterseitige Isolierung und da strahlt eine Menge Hitze ab. Wenn die Isolierung dran ist, dann geht das sicherlich noch mal ein paar Sekunden schneller. Aber so ist das jedenfalls schön und absolut geeignet für einen kurzen Druck.Bei der Gelegenheit habe ich nun auch nochmal die Gewindestangen der Z-Achse neu ausgerichtet. Die laufen nun auch besser, aber noch nicht perfekt. Eine Kupplung hat in jedem Fall einen kleinen Hau. Aber das hat bisher schon ganz gut funktioniert und wird nun nach dem ausrichten auch sicherlich noch ein wenig besser funktionieren. Später - wenn der Rest anständig funktioniert - werde ich diese Baustelle aber definitiv nochmal angehen.

Jetzt noch ein wenig konfigurieren und kalibrieren und dann kommt bald hoffentlich der nächste Druckversuch...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 07. October 2015 10:01 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 08. October 2015 04:55 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

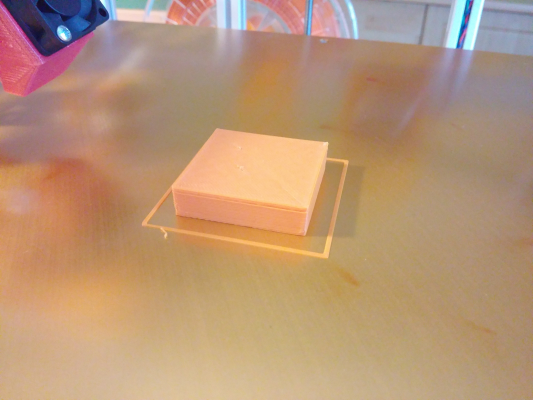

Ich bin vorsichtig optimistisch

Drucker ist nun neu kalibriert, Firmware ist vollkommen neu konfiguriert, ich bin von slic3r auf Cura gewechselt und ich habe gerade mit dem Colorfabb XT in orange (mit dem ich solche Probleme hatte) ein Kalibrierquader in 40x40x10mm gedruckt. 20% Infill.

Ich bin mit dem Ergebnis für den "ersten Druck" schon recht zufrieden.

Haftung des ersten Layer perfekt. Leichtes Oozing, daher habe ich für den nächsten Versuch die Retract-Einstellungen noch etwas optimiert. Der Infill hat ein wenig Probleme gemacht, da wurde zuwenig extrudiert, stellenweise nur Tropfen, daher habe ich die Temperatur etwas angehoben (von 230° auf 240°) und die Geschwindigkeit beim Infill etwas gesenkt.

Im oberen Bereich gab es an einer Stelle beim Perimeter leichte Haftungsprobleme bzw. evtl. eine Unterextrusion. Ich schiebe das jetzt einfach mal darauf, daß ich versucht habe, die Hotend-Temperatur während des Drucks anzuheben.

Der Top-Layer sieht ganz gut aus. Die zwei, drei kleinen Stellen wo es nicht so toll ist, kommen sehr wahrscheinlich von den Problemen beim Infill. Das konnte die Düse dann doch nicht mehr glatt bügeln.

Blobs habe ich momentan keine und die Ecken sehen auch recht gut aus.

Mal sehen ob der nächste Test besser wird... Fotos folgen dann...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Drucker ist nun neu kalibriert, Firmware ist vollkommen neu konfiguriert, ich bin von slic3r auf Cura gewechselt und ich habe gerade mit dem Colorfabb XT in orange (mit dem ich solche Probleme hatte) ein Kalibrierquader in 40x40x10mm gedruckt. 20% Infill.

Ich bin mit dem Ergebnis für den "ersten Druck" schon recht zufrieden.

Haftung des ersten Layer perfekt. Leichtes Oozing, daher habe ich für den nächsten Versuch die Retract-Einstellungen noch etwas optimiert. Der Infill hat ein wenig Probleme gemacht, da wurde zuwenig extrudiert, stellenweise nur Tropfen, daher habe ich die Temperatur etwas angehoben (von 230° auf 240°) und die Geschwindigkeit beim Infill etwas gesenkt.

Im oberen Bereich gab es an einer Stelle beim Perimeter leichte Haftungsprobleme bzw. evtl. eine Unterextrusion. Ich schiebe das jetzt einfach mal darauf, daß ich versucht habe, die Hotend-Temperatur während des Drucks anzuheben.

Der Top-Layer sieht ganz gut aus. Die zwei, drei kleinen Stellen wo es nicht so toll ist, kommen sehr wahrscheinlich von den Problemen beim Infill. Das konnte die Düse dann doch nicht mehr glatt bügeln.

Blobs habe ich momentan keine und die Ecken sehen auch recht gut aus.

Mal sehen ob der nächste Test besser wird... Fotos folgen dann...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 08. October 2015 05:42 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ok, ich komme der Sache schon näher... Top-Layer ist jetzt recht gut. Ecken sind bis auf eine ganz ok, da muss ich noch ein wenig mit der Temperatur und der Lüftung spielen. Bottom-Layer ist auch noch nicht ganz perfekt, aber auf jeden Fall ok.

Ich denke, daß ich jetzt mal ein etwas komplizierteres Teil testen werde...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich denke, daß ich jetzt mal ein etwas komplizierteres Teil testen werde...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 08. October 2015 05:59 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 08. October 2015 06:31 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ja, definitiv...

Ich drucke jetzt das dritte Teil (den toolson'schen E3D Lüfter-/Filamentlüfter-Halter) und habe mittlerweile wieder das Gefühl, daß ICH die Kontrolle darüber habe, was der Drucker macht... Wenn ich ein Problem sehe und an eine Stellschraube drehe, dann passiert etwas und der Drucker reagiert darauf nachvollziehbar. So kann man dann auch Probleme lösen und nicht einfach nur dumm rumprobieren...

Das einzige was mich daran wurmt: Ich habe jetzt ja praktisch nochmal bei 0 angefangen. Drucker neu kalibriert, neues Hotend, neue DDP, Z-Achsen neu ausgerichtet, anderer Slicer (Cura anstatt slic3r) und komplett neu konfigurierte Firmware. Ich bin mir sehr sicher, daß es ein Software-Problem war bzw. irgendeine blöde Einstellung. Leide habe ich nicht den leisesten Schimmer, was das Problem war... Aber wie sagt man in der IT-Branche so gerne: "Reboot tut gut"...

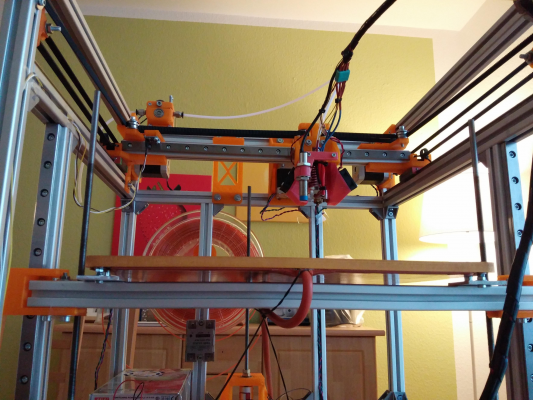

Hier noch ein paar Impressionen vom aktuellen Druck:

Noch nicht perfekt, aber auf jeden Fall brauchbar :-) Endlich wieder Funktionsteile drucken, die den Drucker verbessern...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich drucke jetzt das dritte Teil (den toolson'schen E3D Lüfter-/Filamentlüfter-Halter) und habe mittlerweile wieder das Gefühl, daß ICH die Kontrolle darüber habe, was der Drucker macht... Wenn ich ein Problem sehe und an eine Stellschraube drehe, dann passiert etwas und der Drucker reagiert darauf nachvollziehbar. So kann man dann auch Probleme lösen und nicht einfach nur dumm rumprobieren...

Das einzige was mich daran wurmt: Ich habe jetzt ja praktisch nochmal bei 0 angefangen. Drucker neu kalibriert, neues Hotend, neue DDP, Z-Achsen neu ausgerichtet, anderer Slicer (Cura anstatt slic3r) und komplett neu konfigurierte Firmware. Ich bin mir sehr sicher, daß es ein Software-Problem war bzw. irgendeine blöde Einstellung. Leide habe ich nicht den leisesten Schimmer, was das Problem war... Aber wie sagt man in der IT-Branche so gerne: "Reboot tut gut"...

Hier noch ein paar Impressionen vom aktuellen Druck:

Noch nicht perfekt, aber auf jeden Fall brauchbar :-) Endlich wieder Funktionsteile drucken, die den Drucker verbessern...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 08. October 2015 06:58 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Und leider musste ich den Druck gerade abbrechen... Jedoch nicht wegen dem Colorfabb, sondern wegen einem überhitzten X-Achsen Treiber und einem daraufhin verschobenen Druck...  Allerdings gefällt mir das Druckbild vom Colorfabb XT bei längeren Drucken nicht so ganz... Je länger der Druck, desto unschöner wird das extrudiert... Ich drucke jetzt erstmal einen neuen Lüfterhalter mit PLA und dann versuche ich nochmal mit dem XT.

Allerdings gefällt mir das Druckbild vom Colorfabb XT bei längeren Drucken nicht so ganz... Je länger der Druck, desto unschöner wird das extrudiert... Ich drucke jetzt erstmal einen neuen Lüfterhalter mit PLA und dann versuche ich nochmal mit dem XT.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Allerdings gefällt mir das Druckbild vom Colorfabb XT bei längeren Drucken nicht so ganz... Je länger der Druck, desto unschöner wird das extrudiert... Ich drucke jetzt erstmal einen neuen Lüfterhalter mit PLA und dann versuche ich nochmal mit dem XT.

Allerdings gefällt mir das Druckbild vom Colorfabb XT bei längeren Drucken nicht so ganz... Je länger der Druck, desto unschöner wird das extrudiert... Ich drucke jetzt erstmal einen neuen Lüfterhalter mit PLA und dann versuche ich nochmal mit dem XT.--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 08. October 2015 08:55 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Der Lüfterhater ist ein fieses Teil. Der wird nach oben hin immer komplizierter. Schön langsam drucken. Kannst ruhig weniger Infill nehmen.

Aber, es wird.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Aber, es wird.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 08. October 2015 09:11 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Definitiv... Von insgesamt 7 Versuchen habe ich erst einen anständig drucken können. Der Versuch oben wäre eigentlich recht gut geworden, wären die Treiber nicht überhitzt. Irgendwie machen die seitdem ich Repetier neu konfiguriert habe Probleme und werden viel heißer als vorher.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 08. October 2015 09:18 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Was deine Treiber angeht, ist schon sehr komisch.Kann doch aber garnich sein, dass weißt du ja besser als ich.

Sicher, das dir deine Filamentküphlung nicht doch Probleme bereitet und zu sehr den Heizblock kühlt? Mal ein Autotune laufen lassen?? Vielleicht stimmt da was mit dem Proportionalteil nich.

Hatte ich beim Bett, war vorher ne Katastrophe.

[www.facebook.com]

Power is nothing.....without control!

Sicher, das dir deine Filamentküphlung nicht doch Probleme bereitet und zu sehr den Heizblock kühlt? Mal ein Autotune laufen lassen?? Vielleicht stimmt da was mit dem Proportionalteil nich.

Hatte ich beim Bett, war vorher ne Katastrophe.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 08. October 2015 09:39 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Quote

Stud54

Was deine Treiber angeht, ist schon sehr komisch.Kann doch aber garnich sein, dass weißt du ja besser als ich.

Ich denke mal, daß das die neue Silikonheizmatte schuld ist. Wenn ich nach dem Druck schaue (Kopf so halb im Drucker) dann strahlt die schon eine unheimliche Hitze ab. Viel mehr als die alte. Klar, die hat ja auch 80% mehr Leistung. Und isoliert habe ich die ja auch noch nicht. Nach unten wird also eine Menge Wärme abgestrahlt und die Treiber sind nur ca. 10-15cm unter der Platte. Und die DDP ist jetzt auch noch etwas mehr nach vorne gerückt und damit noch weiter über dem RAMPS.

Hätte ich nicht gedacht, daß das so extrem wirkt, aber länger als 20 Minuten kann ich nicht drucken, dann überhitzt der X-Treiber. Ich habe jetzt mal provisorisch einen Lüfter angebracht. Den Halter dafür konnte ich auch nicht fertig drucken (hätte 30 Minuten gedauert), aber er funktioniert. Zusätzlich werde ich den Treiber noch ein wenig runterdrehen. Der sollte auch mit ein wenig weniger Leistung problemlos funktionieren.

Quote

Stud54

Sicher, das dir deine Filamentküphlung nicht doch Probleme bereitet und zu sehr den Heizblock kühlt? Mal ein Autotune laufen lassen?? Vielleicht stimmt da was mit dem Proportionalteil nich.

Hatte ich beim Bett, war vorher ne Katastrophe.

Doch, die macht definitiv noch leichte Probleme. Die ist etwas zu hoch und bläst die Düse an. Autotune habe ich ein paar mal gemacht, daß sollte passen. Ich versuche ja schon die ganze Zeit das optimierte Kühlsystem zu drucken, dann sollte das besser passen mit der Kühlung.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 08. October 2015 14:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Bähhh... "Always check endstops" aktivieren ist irgendwie keine gute Idee... Es lag scheinbar nicht an einem überhitzten Treiber...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 08. October 2015 14:55 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Quote

Glatzemann

Bähhh... "Always check endstops" aktivieren ist irgendwie keine gute Idee... Es lag scheinbar nicht an einem überhitzten Treiber...

DAS ist mal ganz mies......das check ich aber auch immer....wichtig...

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 09. October 2015 10:53 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Aber hallo. Ich frag mich, warum das in der Default-Config überhaupt aktiviert ist.

Ich konnte jetzt sehen, dass die Endstopp Led unregelmäßig blinkt.

Ich konnte jetzt endlich einen neuen Filament Lüfter Halter drucken. Leider wieder in rosa PETG. Das ging am besten und schnellsten. Danach hatte ich dann auch deutlich weniger Probleme mit der Temperatur, daher habe ich mal einen Marvin mit Cura und Colorfabb XT gedruckt. Kann man mit leben, oder? Auf jeden Fall ein Fortschritt...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich konnte jetzt sehen, dass die Endstopp Led unregelmäßig blinkt.

Ich konnte jetzt endlich einen neuen Filament Lüfter Halter drucken. Leider wieder in rosa PETG. Das ging am besten und schnellsten. Danach hatte ich dann auch deutlich weniger Probleme mit der Temperatur, daher habe ich mal einen Marvin mit Cura und Colorfabb XT gedruckt. Kann man mit leben, oder? Auf jeden Fall ein Fortschritt...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.