HexMax

geschrieben von Glatzemann

|

Re: HexMax 19. November 2015 04:43 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 841 |

Handschuhe sind auch empfehlenswert Carbon fasern können ganz schon mieß jucken und wenn man pech hat eitern die sogar.Quote

MGR

Quote

windiesel

deshalb schmirgelt bohrt und sägt man Carbon immer nass

Und trägt dabei noch einen MundschutzFasermäßig kommt das Zeug echt nah an den Spaß von Asbest ran. Würde ich mittlerweile aber auch beim Schleifen von Aluminium, eigentlich beim schleifen von so ziemlich allem außer Käse tun.

|

Re: HexMax 19. November 2015 06:26 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Danke für die Tipps.

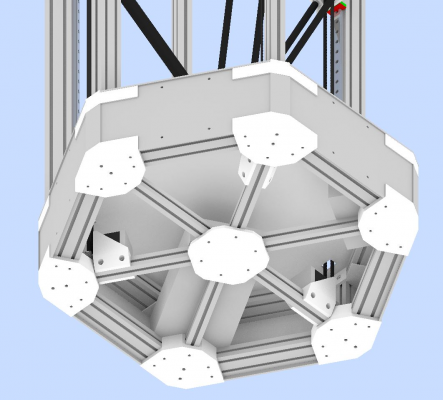

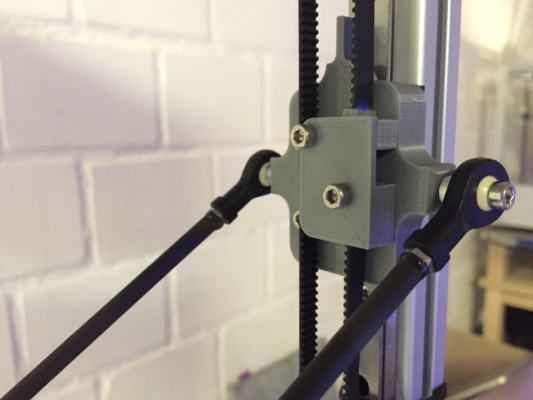

Hier mal ein aktuelles Bild aus einer etwas anderen Perspektive. Die Motorhalter sind mittlerweile fertig designed und ich habe mal Platzhalter für das Netzteil und das RADDS angebracht. Platz ohne Ende und Stand jetzt könnte ich den Fuß des Druckers, in dem sich die Elektronik befindet noch etwas niedriger machen. Aber es ist ja auch noch nicht alles durchgeplant...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Hier mal ein aktuelles Bild aus einer etwas anderen Perspektive. Die Motorhalter sind mittlerweile fertig designed und ich habe mal Platzhalter für das Netzteil und das RADDS angebracht. Platz ohne Ende und Stand jetzt könnte ich den Fuß des Druckers, in dem sich die Elektronik befindet noch etwas niedriger machen. Aber es ist ja auch noch nicht alles durchgeplant...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 19. November 2015 08:43 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Eben sind dann auch die 800mm MGN12 Linearschienen mit MGN12H Wagen angekommen. Lieferzeit 10 Tage (davon 8 Tage, die der chinesische Händler benötigt hat, die zur Post zu bringen). Kostenpunkt pro Schiene 50,67€ inkl. Expressversand, Einfuhrumsatzsteuer, Kapitalbereitstellungsgebühren und aller weiteren Preisbestandteile, bei denen ich mir noch nicht so ganz sicher bin, wo die herkommen. Ich hatte 9€ weniger gerechnet... Naja...

Hat jemand einen guten Tipp, wie man die Wagen am Besten "durchspült", damit die dann anschliessend mit anständigem Fett befüllt werden können? Die Wagen kann man ja - soweit ich das mitbekommen habe - nicht von der Schiene nehmen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Hat jemand einen guten Tipp, wie man die Wagen am Besten "durchspült", damit die dann anschliessend mit anständigem Fett befüllt werden können? Die Wagen kann man ja - soweit ich das mitbekommen habe - nicht von der Schiene nehmen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 19. November 2015 08:50 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 3.385 |

|

Re: HexMax 19. November 2015 08:51 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 3.385 |

|

Re: HexMax 19. November 2015 09:03 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Aceton könnte aber den Kunstoff angreifen, richtig? Naja, vielleicht schaffe ich ja gleich noch nen kleinen Abstecher in den Baumarkt...

Ich habe irgendwo gelesen, daß die Kugeln rausfallen (können), wenn man die Wagen von der Schiene nimmt. Bei den Nicht-Miniatur-Schienen ist da glaube ich so eine Art Drahtkäfig, aber bei den Miniaturschienen bin ich mir jetzt nicht ganz sicher. Keine Ahnung, ob man die Kugeln einfach wieder einsetzen kann.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe irgendwo gelesen, daß die Kugeln rausfallen (können), wenn man die Wagen von der Schiene nimmt. Bei den Nicht-Miniatur-Schienen ist da glaube ich so eine Art Drahtkäfig, aber bei den Miniaturschienen bin ich mir jetzt nicht ganz sicher. Keine Ahnung, ob man die Kugeln einfach wieder einsetzen kann.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 19. November 2015 09:40 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 3.385 |

Von Aceton hab ich ja nichts geschrieben

Leg dir n Tuch drunter und mach langsam, wenn du den Wagen runternimmst, dann passiert nix. Wenn Kugeln rausfallen, drückst du sie wieder rein. Eine Lücke in der Kugelreihe ist Absicht und muss sein.

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

Leg dir n Tuch drunter und mach langsam, wenn du den Wagen runternimmst, dann passiert nix. Wenn Kugeln rausfallen, drückst du sie wieder rein. Eine Lücke in der Kugelreihe ist Absicht und muss sein.

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: HexMax 19. November 2015 09:51 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ja, ich hab mittlerweile auch diesen Thread gefunden. Da sind ein paar Bilder drin.

Ich weis leider nicht mehr, wo ich meine Info her hatte. Da stand aber glaube ich irgendwas davon drin, daß nicht alle Wagen diesen Sicherungsdraht haben. Keine Ahnung, war vermutlich nur ein Grobmotoriker, der den Wagen von der Schiene gerissen hat und dann nicht mehr zusammen bekommen hat ;-)

Super: Nur einer der drei Baumärkte bei uns in der Stadt hat Waschbenzin da. Wenn ich aber bei dem einkaufe bin ich gleich dank Berufsverkehr locker ne Stunde länger unterwegs... Habe aber gerade Caramba Bremsenreiniger bei ATU gesehen. 500ml in der Sprühflasche für 4,49€. Ich denke, da kann man nix falsch machen...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich weis leider nicht mehr, wo ich meine Info her hatte. Da stand aber glaube ich irgendwas davon drin, daß nicht alle Wagen diesen Sicherungsdraht haben. Keine Ahnung, war vermutlich nur ein Grobmotoriker, der den Wagen von der Schiene gerissen hat und dann nicht mehr zusammen bekommen hat ;-)

Super: Nur einer der drei Baumärkte bei uns in der Stadt hat Waschbenzin da. Wenn ich aber bei dem einkaufe bin ich gleich dank Berufsverkehr locker ne Stunde länger unterwegs... Habe aber gerade Caramba Bremsenreiniger bei ATU gesehen. 500ml in der Sprühflasche für 4,49€. Ich denke, da kann man nix falsch machen...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 19. November 2015 10:29 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Skimmy: Danke übrigens :-)

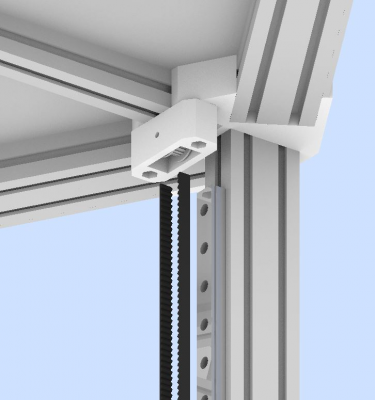

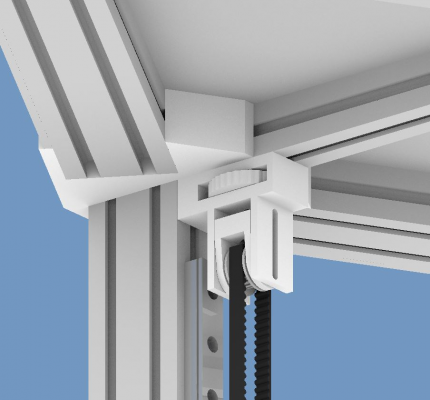

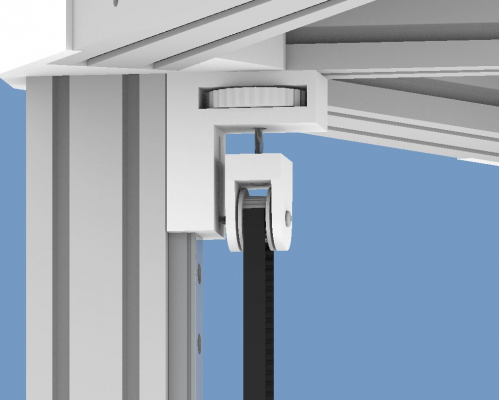

Ich habe noch ein Fragezeichen über meinem Kopf: Ich habe jetzt mal ein paar Idler für den oberen Bereich designed. Ich möchte dort die Riemen spannen. Das möchte ich nicht auf den Carriages machen, um diese möglichst einfach zu gestalten und um dort ein wenig Gewicht zu sparen.

Der Plan ist von oben zwei Schrauben durch das Gehäuse zu führen. Dort kann man dann einfach die Spannung einstellen, da die Schrauben (M4 übrigens) in die eingepresste Mutter im Idler gehen.

Die Frage ist nun eigentlich ganz einfach (die Antwort vermutlich eher nicht). Ist es notwendig, dem Idler-Block eine Führung zu spendieren, so daß er sich möglichst wenig hin und her bewegen kann, oder reichen die beiden Schrauben? Meiner Meinung nach müssten die auftretenden Kräfte ja durch die Schrauben aufgefangen werden, oder liege ich da falsch?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe noch ein Fragezeichen über meinem Kopf: Ich habe jetzt mal ein paar Idler für den oberen Bereich designed. Ich möchte dort die Riemen spannen. Das möchte ich nicht auf den Carriages machen, um diese möglichst einfach zu gestalten und um dort ein wenig Gewicht zu sparen.

Der Plan ist von oben zwei Schrauben durch das Gehäuse zu führen. Dort kann man dann einfach die Spannung einstellen, da die Schrauben (M4 übrigens) in die eingepresste Mutter im Idler gehen.

Die Frage ist nun eigentlich ganz einfach (die Antwort vermutlich eher nicht). Ist es notwendig, dem Idler-Block eine Führung zu spendieren, so daß er sich möglichst wenig hin und her bewegen kann, oder reichen die beiden Schrauben? Meiner Meinung nach müssten die auftretenden Kräfte ja durch die Schrauben aufgefangen werden, oder liege ich da falsch?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 19. November 2015 11:04 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Das kannst du so umsetzen.

Ich hab der ganze Geschichte eine Führung spendiert und kann mit einer Schraube spannen.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Ich hab der ganze Geschichte eine Führung spendiert und kann mit einer Schraube spannen.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 19. November 2015 17:04 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Würde ich mit Führung bauen ….

vllt auch eine verstellung durch ein beidseitiges Langloch das als führung für die Achse des Zahnriemenrades fungiert…achse beidseitig überstehen lassen und darauf dann wieder kleine "Aluklötzchen" mit gewinde für deine Spannschrauben….

hoffe du weißt was ich meine

gruß

2-mal bearbeitet. Zuletzt am 19.11.15 17:10.

vllt auch eine verstellung durch ein beidseitiges Langloch das als führung für die Achse des Zahnriemenrades fungiert…achse beidseitig überstehen lassen und darauf dann wieder kleine "Aluklötzchen" mit gewinde für deine Spannschrauben….

hoffe du weißt was ich meine

gruß

2-mal bearbeitet. Zuletzt am 19.11.15 17:10.

|

Re: HexMax 19. November 2015 18:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 129 |

Weil es hier ja gerade heiß hergeht mit Chemikalien und Schutz, schmeiße ich dir mal einen Link in die Runde: [www.wuerth.de]

Interessant sind die Seiten 5 (Permeationszeiten erklärt) und dann 12 und 13 für die jeweiligen Chemikalien.

Ich bin durch meine Arbeit in einem Flußsäurelabor natürlich auch etwas stärker drauf geeicht, aber ich kann hier nur einfach raten, neben den 5€ für den Bremsenreiniger wäre auch in ein vernünftiges "Schutzset" zu investieren. Die Linearschlitten kannst du dir für 50€ neu kaufen, deine Leber leider nicht.

Was oft unterschätzt wird, ist gerade dieses "ich arbeite seit 20 Jahren mit den Fingern in Dichlormethan und hab mir noch nichts getan" - was die Leute dann unterschätzen sind die Langzeitfolgen, allen voran die Altersdemenz. Wer sowas aus nächster Nähe erlebt, vermeidet danach dann doch eher den Kontakt zu allem was das Erbgut verändern kann.

Davon abgesehen, bin ich wirklich gespannt auf deine Linearschienen. Als Benutzer von Igus Schienen wird mich das ja auch irgendwann zwangsläufig ereilen, ich freue mich also über Bilder + einen ausführlichen Bericht wie dir die Reinigung abging.

So long, M

Interessant sind die Seiten 5 (Permeationszeiten erklärt) und dann 12 und 13 für die jeweiligen Chemikalien.

Ich bin durch meine Arbeit in einem Flußsäurelabor natürlich auch etwas stärker drauf geeicht, aber ich kann hier nur einfach raten, neben den 5€ für den Bremsenreiniger wäre auch in ein vernünftiges "Schutzset" zu investieren. Die Linearschlitten kannst du dir für 50€ neu kaufen, deine Leber leider nicht.

Was oft unterschätzt wird, ist gerade dieses "ich arbeite seit 20 Jahren mit den Fingern in Dichlormethan und hab mir noch nichts getan" - was die Leute dann unterschätzen sind die Langzeitfolgen, allen voran die Altersdemenz. Wer sowas aus nächster Nähe erlebt, vermeidet danach dann doch eher den Kontakt zu allem was das Erbgut verändern kann.

Davon abgesehen, bin ich wirklich gespannt auf deine Linearschienen. Als Benutzer von Igus Schienen wird mich das ja auch irgendwann zwangsläufig ereilen, ich freue mich also über Bilder + einen ausführlichen Bericht wie dir die Reinigung abging.

So long, M

|

Re: HexMax 20. November 2015 01:47 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 200 |

Quote

MGR

Als Benutzer von Igus Schienen wird mich das ja auch irgendwann zwangsläufig ereilen,

Hallo,

die Igus Schienen die Du benutzt habe ich schon einige hundert Stunden im Betrieb, ohne Probleme. Bisher musste ich noch nicht einmal nachstellen, die laufen noch so präzise wie am ersten Tag. Von daher keine Sorge was Deine Schienen betrifft.

Gruß

nargos

|

Re: HexMax 20. November 2015 04:39 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@toolson + Palim: Danke für die Meinungen.

@MGR: Danke für den Hinweis. Selbstverständlich achte ich auf den Gesundheitsschutz...

Irgendwie hat mir die letzte Variante selbst nicht so richtig gefallen, und wenn es hier keinen Aufschrei gab, scheint es ein Weg zu sein, der ganz ok ist. Mich hat bei der Lösung gestört, daß so sechs Schrauben von oben zu bedienen sind. Das kann recht kompliziert werden. Der Drucker wird vermutlich eine Höhe von ca. 1200mm haben und soll auf einem ca. 800mm hohen Schrank stehen. Um die Riemen zu spannen müsste man dann also in 2m Höhe zwei Schrauben recht exakt verstellen. Das gefällt mir nicht und ist auch nicht praktisch.

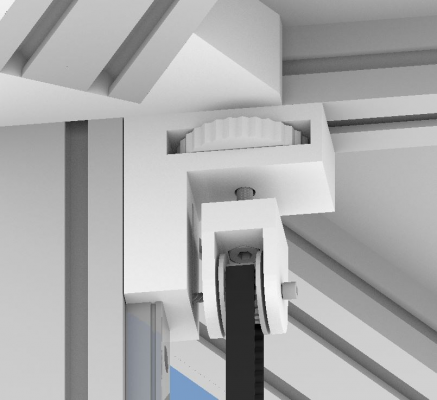

Eine Schraube, so wie bei toolson finde ich schon sympatischer. Bei meinem ersten hatte ich zwei Schrauben zum Riemen spannen und das hat mich immer genervt. Ein wenig Führung, so wie Palim es vorgeschlagen hat oder wie toolson es gebaut hat macht die Sache doch irgendwie vertrauensvoller. Ich selbst fände es noch toll, wenn man die Spannung werkzeuglos verstellen könnte. Man hat ja nicht immer den passenden Schlüssel griffbereit. Daher habe ich mir folgende Variante ausgedacht:

Die Umlenkrolle wird in ein kleines, gedrucktes Teil gelagert und die Welle lasse ich an beiden Enden überstehen. In das gedruckte Teil kommt eine M4-Schraube mit einem sechseckigen Kopf, die nach oben zeigt. Die überstehenden Wellen dienen als Führung und werden in die Langlöcher des zweiten Kunstoffteil "eingehangen". In diesem Teil befindet sich eine gedruckte Rändelschraube, in die eine M4-Mutter eingepresst wird. Die Schraube aus dem ersten Teil wird in diese Mutter geschraubt. Durch drehen an der Rändelschraube kann nun die Umlenkrolle nach oben und unten bewegt werden und so die Riemenspannung bequem eingestellt werden.

Größter Nachteil bei dieser Lösung den ich moment sehe: Das Alu-Profil über dem Idler-Mechanismus muss angebohrt werden um mehr Raum für die Verstellschraube zu erhalten.

Was haltet ihr von dieser Lösung? Besser oder schlechter?

EDIT: Ach übrigens. Riemen mit Stahlgeflecht oder Nylongeflecht als Kern?

1-mal bearbeitet. Zuletzt am 20.11.15 04:40.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

@MGR: Danke für den Hinweis. Selbstverständlich achte ich auf den Gesundheitsschutz...

Irgendwie hat mir die letzte Variante selbst nicht so richtig gefallen, und wenn es hier keinen Aufschrei gab, scheint es ein Weg zu sein, der ganz ok ist. Mich hat bei der Lösung gestört, daß so sechs Schrauben von oben zu bedienen sind. Das kann recht kompliziert werden. Der Drucker wird vermutlich eine Höhe von ca. 1200mm haben und soll auf einem ca. 800mm hohen Schrank stehen. Um die Riemen zu spannen müsste man dann also in 2m Höhe zwei Schrauben recht exakt verstellen. Das gefällt mir nicht und ist auch nicht praktisch.

Eine Schraube, so wie bei toolson finde ich schon sympatischer. Bei meinem ersten hatte ich zwei Schrauben zum Riemen spannen und das hat mich immer genervt. Ein wenig Führung, so wie Palim es vorgeschlagen hat oder wie toolson es gebaut hat macht die Sache doch irgendwie vertrauensvoller. Ich selbst fände es noch toll, wenn man die Spannung werkzeuglos verstellen könnte. Man hat ja nicht immer den passenden Schlüssel griffbereit. Daher habe ich mir folgende Variante ausgedacht:

Die Umlenkrolle wird in ein kleines, gedrucktes Teil gelagert und die Welle lasse ich an beiden Enden überstehen. In das gedruckte Teil kommt eine M4-Schraube mit einem sechseckigen Kopf, die nach oben zeigt. Die überstehenden Wellen dienen als Führung und werden in die Langlöcher des zweiten Kunstoffteil "eingehangen". In diesem Teil befindet sich eine gedruckte Rändelschraube, in die eine M4-Mutter eingepresst wird. Die Schraube aus dem ersten Teil wird in diese Mutter geschraubt. Durch drehen an der Rändelschraube kann nun die Umlenkrolle nach oben und unten bewegt werden und so die Riemenspannung bequem eingestellt werden.

Größter Nachteil bei dieser Lösung den ich moment sehe: Das Alu-Profil über dem Idler-Mechanismus muss angebohrt werden um mehr Raum für die Verstellschraube zu erhalten.

Was haltet ihr von dieser Lösung? Besser oder schlechter?

EDIT: Ach übrigens. Riemen mit Stahlgeflecht oder Nylongeflecht als Kern?

1-mal bearbeitet. Zuletzt am 20.11.15 04:40.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 20. November 2015 05:20 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 3.385 |

|

Re: HexMax 20. November 2015 05:58 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Danke für den Kommentar. Die äußeren Führungen gefallen mir auch noch nicht so wirklich :-) Die sind schlecht zu drucken (Bridge) und wirken irgendwie nicht so richtig. Ich habe die auch nur so breit gemacht und nicht abgerundet, damit man die anständig drucken kann (auf der Seite).

Ich glaube ich teste mal, wie das aussieht, wenn ich da nur so eine Art "Führungsnase" mache. Ich möchte vermeiden, daß sich das Teil mit der Umlenkrolle verdrehen kann. Das dürfte minimal passieren, wenn ich an der Schraube drehe.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich glaube ich teste mal, wie das aussieht, wenn ich da nur so eine Art "Führungsnase" mache. Ich möchte vermeiden, daß sich das Teil mit der Umlenkrolle verdrehen kann. Das dürfte minimal passieren, wenn ich an der Schraube drehe.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 20. November 2015 07:13 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 338 |

Hai Glatzemann,

Der neuer Entwurf is nix

Nimm den vorigen und dreh die Verschraubungen um 90° - wenn Du dann Nutensteine mit Bremsmoment nimmst, kannst Du die Rolle von unten mit einem Schraubenzieher o.ä. einstellen. Da es 2 Schrauben sind, hast Du auch gleich die Führung.

Das Profil kannst Du ja trotzdem durchbohren, damit die Schrauben weit genug eintauchen können ...

Der neuer Entwurf is nix

Nimm den vorigen und dreh die Verschraubungen um 90° - wenn Du dann Nutensteine mit Bremsmoment nimmst, kannst Du die Rolle von unten mit einem Schraubenzieher o.ä. einstellen. Da es 2 Schrauben sind, hast Du auch gleich die Führung.

Das Profil kannst Du ja trotzdem durchbohren, damit die Schrauben weit genug eintauchen können ...

|

Re: HexMax 20. November 2015 07:42 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Zeichne dir doch nen simplen 60 Grad Schwalbenschwanz als Führung. Lässt sich gut drucken und mit 0, 2mm Luft passt das auf Anhieb gut zusammen. Den brauchst du auch nur an einer Seite.

Aber es geht ja vieles....

[www.facebook.com]

Power is nothing.....without control!

Aber es geht ja vieles....

[www.facebook.com]

Power is nothing.....without control!

|

Re: HexMax 20. November 2015 07:53 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Brummie: Warum ist der Entwurf nix? Bitte eine Begründung ;-)

@Brummie: Ich möchte ja mit den Schrauben erreichen, daß ich die Spannung fein einstellen kann durch das drehen der Schraube. Wenn ich dich richtig verstanden habe, soll ich den Idler am vertikalen Profil befestigen, die Schrauben lösen, durch hochdrücken die Spannung erhöhen und dann die Schrauben wieder anziehen, damit das fixiert wird. Das gefällt mir nicht...

@Stud: Schwalbenschwanz ist ne gute Idee

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

@Brummie: Ich möchte ja mit den Schrauben erreichen, daß ich die Spannung fein einstellen kann durch das drehen der Schraube. Wenn ich dich richtig verstanden habe, soll ich den Idler am vertikalen Profil befestigen, die Schrauben lösen, durch hochdrücken die Spannung erhöhen und dann die Schrauben wieder anziehen, damit das fixiert wird. Das gefällt mir nicht...

@Stud: Schwalbenschwanz ist ne gute Idee

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 20. November 2015 08:21 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 439 |

...ich sehe da eine Linearführung

Fahren Deine 3-Achsen bis Oberkante Linearführung oder wäre da noch Platz für je einen Schlitten?

Das wäre die Luxus-Variante mit null Verdreh Möglichkeit, kostet halt 3 Wagen extra, bzw. den Schlitten kannst Du drucken, da er ja nicht wirklich fahren muss.

Gruß ©

Mendel auf Akimbo umgebaut / Arduino 2560 / RAMPS 1.4 / Großes Display mit SD-Card-Reader / 8825TI-Treiber / SSD AC 24V Bett / Bluetooth HC06

Fahren Deine 3-Achsen bis Oberkante Linearführung oder wäre da noch Platz für je einen Schlitten?

Das wäre die Luxus-Variante mit null Verdreh Möglichkeit, kostet halt 3 Wagen extra, bzw. den Schlitten kannst Du drucken, da er ja nicht wirklich fahren muss.

Gruß ©

Mendel auf Akimbo umgebaut / Arduino 2560 / RAMPS 1.4 / Großes Display mit SD-Card-Reader / 8825TI-Treiber / SSD AC 24V Bett / Bluetooth HC06

|

Re: HexMax 20. November 2015 08:43 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich könnte sicherlich von der Linearführung noch ein paar Zentimeter abzwacken, aber das wäre ja "Verschwendung". So ein MGN12C (der Kurze) Wagen hat etwas über 20mm Länge. Dazu noch ein Bewegungsspielraum von ca. 20mm für die Verstellung. Das wären also min. 40mm verschenkter Raum. Das sind immerhin 5% meiner 800mm Schiene ;-) Und dann plane ich noch, daß an das obere Ende der Schiene der Endstop anstoßen soll. Das würde dann nicht mehr gehen und müsste unter dem Idler sein. Das wären nochmal 20-30mm weniger Raum.

Aber an sich ist die Idee ja recht gut. "Unter" der Linearschiene ist ja ein Alu-Profil mit Nut. Die Nut bietet sich ja als Führung an. Da einen Schwalbenschwanz rein, dann sollte das als Führung vollkommen ausreichend sein und verschwendet auch kein bisschen Bewegungsspielraum.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Aber an sich ist die Idee ja recht gut. "Unter" der Linearschiene ist ja ein Alu-Profil mit Nut. Die Nut bietet sich ja als Führung an. Da einen Schwalbenschwanz rein, dann sollte das als Führung vollkommen ausreichend sein und verschwendet auch kein bisschen Bewegungsspielraum.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 20. November 2015 09:07 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

Nutenstein, M6*30 mm imbusschraube,Mutter unterlegscheibe 2 Kugellager unterlegscheibe fertig.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

|

Re: HexMax 20. November 2015 09:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ja, das funktioniert sehr gut (habe ich so ähnlich in meinem Würfel), aber elegant ist das nicht :-(

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 20. November 2015 12:30 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

@Glatzemann:

Versuch Nr2. ist imho eine echter Rückschritt.

Mir ist gerade mal wieder nicht klar warum du das Rad wieder neu erfinden möchtest.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Versuch Nr2. ist imho eine echter Rückschritt.

Mir ist gerade mal wieder nicht klar warum du das Rad wieder neu erfinden möchtest.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 20. November 2015 12:46 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Warum denn Rückschritt?

Ich möchte ja nicht das Rad neu erfinden, ich möchte nur die Verstellschrauben nicht von oben bedienen. Da bräuchte ich ne Leiter ;-)

Ich hab die beiden Teile aber auch schon deutlich einfacher und eleganter gemacht. Hatte nur noch keine Zeit für ein neues Bild.

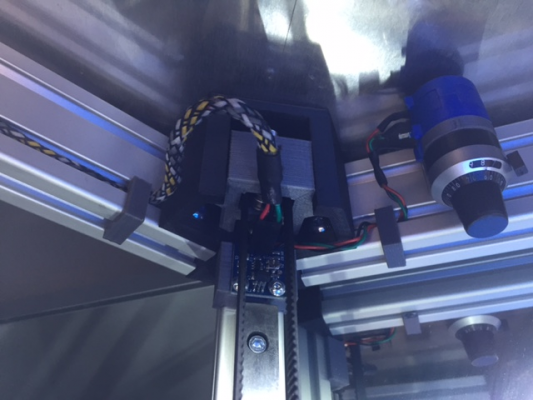

BTW: Was hast du da eigentlich für Potis? Irgendwie finde ich nicht die, die auf der Hall-E Seite beschrieben werden (hab aber auch nur kurz gesucht).

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich möchte ja nicht das Rad neu erfinden, ich möchte nur die Verstellschrauben nicht von oben bedienen. Da bräuchte ich ne Leiter ;-)

Ich hab die beiden Teile aber auch schon deutlich einfacher und eleganter gemacht. Hatte nur noch keine Zeit für ein neues Bild.

BTW: Was hast du da eigentlich für Potis? Irgendwie finde ich nicht die, die auf der Hall-E Seite beschrieben werden (hab aber auch nur kurz gesucht).

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 20. November 2015 12:53 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Dann zeig erstmal den neuen Entwurf bevor ich losmecker.

Dir ist aber schon klar, wie oft du deine Riemenspannung einstellst?

ebay: 281782868179

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Dir ist aber schon klar, wie oft du deine Riemenspannung einstellst?

ebay: 281782868179

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 20. November 2015 13:33 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Um etwas Öl ins Feuer zu gießen, ich lasse die Einstellschrauben immer zu mir kommen:

Das mit dem Gewicht nicht Dein Ernst? Aber klar, Dein Carriage ist ja auch schon durch Stahlkugeln und Bronzelager sehr gewichtig

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

Das mit dem Gewicht nicht Dein Ernst? Aber klar, Dein Carriage ist ja auch schon durch Stahlkugeln und Bronzelager sehr gewichtig

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

|

Re: HexMax 20. November 2015 14:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Hier der unfertige Entwurf:

So wirklich zufrieden bin ich damit aber auch immer noch nicht...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

So wirklich zufrieden bin ich damit aber auch immer noch nicht...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 20. November 2015 15:59 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 3.385 |

|

Re: HexMax 20. November 2015 16:07 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Protoprinter: Deine Lösung habe ich natürlich auch schon gesehen. Die ist auch schick, nur das Riemenkleben finde ich mittlerweile nicht mehr so toll.

Das mit dem Gewicht war nicht so wirklich ernst. Aber irgendwie wirkt ein "leichteres" Carriage für mich "richtiger". Keine Ahnung wieso.

@Skimmy: Eigentlich nichts :-) Naja, fast nichts. Je nach Druckrichtung könnten sich die "Würste" ineinander "verhaken". Gleitet vielleicht nicht so gut. Aber klar, wenn die sich berühren, dann ist die Führung natürlich besser.

Hier noch mal eine etwas andere Perspektive, mit "optimierten" Schrauben.

EDIT: Die "Würste" sind beim gleiten in diesem Fall kein Problem :-) Zumindest nicht so, wie ich das jetzt drucken würde... Denkfehler meinerseits...

1-mal bearbeitet. Zuletzt am 20.11.15 16:09.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Das mit dem Gewicht war nicht so wirklich ernst. Aber irgendwie wirkt ein "leichteres" Carriage für mich "richtiger". Keine Ahnung wieso.

@Skimmy: Eigentlich nichts :-) Naja, fast nichts. Je nach Druckrichtung könnten sich die "Würste" ineinander "verhaken". Gleitet vielleicht nicht so gut. Aber klar, wenn die sich berühren, dann ist die Führung natürlich besser.

Hier noch mal eine etwas andere Perspektive, mit "optimierten" Schrauben.

EDIT: Die "Würste" sind beim gleiten in diesem Fall kein Problem :-) Zumindest nicht so, wie ich das jetzt drucken würde... Denkfehler meinerseits...

1-mal bearbeitet. Zuletzt am 20.11.15 16:09.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.